基于FKM标准的出口欧洲铁路货车铸件轴箱体疲劳强度评估

2020-01-08蒋奎,刘卫

蒋 奎, 刘 卫

(1 河北轨道运输职业技术学院, 石家庄 052165;2 中车山东机车车辆有限公司, 济南 250022)

轴箱是铁路车辆轮对与侧架或构架连接在一起的装置,能够将轮对沿钢轨的滚动转化为车体沿线路的平动,并起着承受车辆质量、传递各方作用力的作用[1]。轴箱与轮对之间采用轴承进行连接,而轴箱与侧架或构架之间一般由高度不等的内、外圈弹簧构成的两级刚度弹簧组连接。当作用在轴箱弹簧上的总载荷小于在空车运行下不发生动载荷引起刚度突变的某设计值时,仅由弹簧刚度较小的外圈弹簧承载,而当作用在轴箱弹簧上的总载荷大于此设计值时,则由内、外圈弹簧并联承载。轴箱体是轴箱装置的主要承载部件,也是轴箱发生疲劳破坏的薄弱环节,因此准确对轴箱体进行疲劳强度评估具有重要意义。

近年来,国内铁路货车企业在欧洲铁路货车整车、大部件和配件市场进行了积极的开拓。但出口欧洲铁路货车往往需要进行项目的研发和认证,进而在铁路车辆疲劳强度评估方面提出了新的要求。目前,基于DVS1612等欧洲标准的车体、转向架等焊接结构的疲劳强度评估应用较为成熟,但对于铁路车辆铸件的疲劳强度评估还有一些问题需要解决,特别是缺少相应材料的S-N曲线,往往造成铸件的疲劳评估无法进行。Y25型转向架是法国铁路部门研制出的一种采用焊接构架和第一系轴箱悬挂的铁路货车转向架[1]。Y25型转向架在欧洲运营多年且结构成熟,将自主研发的转向架结构与其对比分析具有重要参照意义。文中以货车轴箱体为研究对象,采用FKM标准对Y25转向架轴箱体和自主研发Y33A转向架轴箱体进行疲劳强度评估和对比,从而验证Y33A转向架轴箱体结构设计的合理性,进而为铁路货车铸件的疲劳强度评估和认证提供一种方法。

1 基于FKM标准的铸件疲劳强度评估

1.1 FKM标准简介

《Analytical Strength Assessment of Components in Mechanical Engineering》标准是由德国机械工程研究委员会(FKM)编制的,简称FKM标准。该标准适用于机械工程及相关工业领域的部件,更确切地说适用于铣削或锻造钢、不锈钢、铸铁以及铝合金或铸铝合金等材料的焊接和非焊接构件的疲劳问题,同时考虑了大多数对构件强度(静态和动态)产生影响的因素(表面状况、残余应力、结构细节等),使用利用度对焊接和非焊接构件的疲劳问题进行评估,对于有限和无限寿命阶段都可以获得相应的数值。

FKM标准中可以采用名义应力法和局部应力法进行强度评价。名义应力法适用于一维或二维部件,而局部应力法则适用于一维、二维和三维部件。此外,如果应力是由有限元法或边界元法计算得到;或存在不完全定义的横截面或截面形状,或应力集中系数或疲劳缺口系数不明确,或有关考虑脆性材料的静强度评估,则必须采用局部应力法进行评估[2]。

另外,FKM标准中将强度评估又分为非焊接和焊接结构这两种类型。对于非焊接结构,FKM标准中考虑了构件的使用环境、检修情况、构件材料、表面粗糙度、表面处理、残余应力、应力梯度和载荷情况等影响因素[3]。对于焊接结构,FKM标准除了考虑非焊接结构的影响因素外,还考虑焊接接头细分类别(FAT值)和板厚的影响因素,其与国际焊接协会IIW标准提供的参数类似:焊接接头疲劳等级(FAT)根据不同的焊接接头结构形式和疲劳裂纹出现的位置(焊趾或焊跟)选择;板厚因子根据焊接接头类型和焊接件厚度确定。

1.2 FKM铸件疲劳评估过程

FKM标准中铸件的疲劳评估过程包括:①采用有限元法得出铸件在疲劳载荷作用下的结构应力,并计算出被评估点和相邻评估点的平均应力、应力幅值以及应力梯度;②由材料属性参数和设计参数等计算出部件对称循环下的疲劳极限;③由部件对称循环的疲劳极限推导出部件平均应力下的部件疲劳极限;④修正非焊接结构的部件恒幅S-N曲线得到部件的变幅疲劳强度;⑤由部件的应力幅值、变幅疲劳强度因子和安全系数计算得到部件疲劳评估的利用度[2]。若计算得到的利用度不大于1则满足标准要求,否则不满足标准要求。另外,若存在多个疲劳工况的情况,需分别计算各个工况的利用度,最后将各利用度相加以确定总的利用度。

2 轴箱体疲劳强度评估

2.1 有限元模型

轴箱由轴箱体、轴箱前盖、轴箱后盖和轴承等组成。其中,轴箱体作为主要承载件,一般为内孔贯通式圆筒形。文中自主研发的Y33A转向架轴箱体是在Y25转向架轴箱体结构的基础上进行的修改设计。Y33A转向架轴箱体与Y25转向架轴箱体结构基本相同,其最主要的修改在于由限界原因造成Y33A转向架轴箱体底部面升高,从而导致弹簧支撑部位变薄。Y25转向架轴箱体模型和Y33A转向架轴箱体模型分别如图1和图2所示。

图1 Y25转向架轴箱体模型

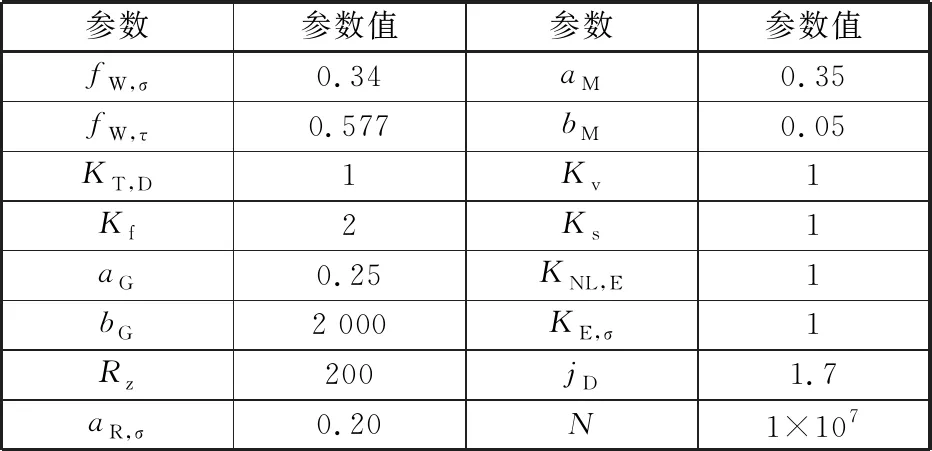

采用实体单元建立Y25转向架轴箱体[4]和Y33A转向架轴箱体的有限元模型,其网格数量分别为 62 856和61 925。这两种轴箱体采用的材料分别为EN260-400-M和G24Mn6+QT3,这两种材料都属于铸钢。按照FKM标准非焊接件疲劳强度评估流程需定义铸件各属性参数[2,5],参阅FKM标准得到这两种材料下的属性参数如表 1 所示。

图2 Y33A转向架轴箱体模型

表1 FKM标准评估过程中铸钢属性参数

2.2 轴箱体边界条件

轴箱载荷是在轨道货车运营过程中产生的,包括车辆载重、车体自重和转向架弹簧上质量等在重力加速度下产生的垂向载荷,以及轨道货车在过载情况下(垂向和横向上),转向架框架承受来自1%轨道扭转的载荷[6]。因此,轴箱体的疲劳损伤主要是由于垂向载荷、横向载荷和扭转载荷造成的。螺栓预紧力会影响轴箱盖静强度和疲劳强度的评估,但对轴箱体的疲劳强度评估影响不大。根据EN 13749-2011标准计算得到这两种轴箱下的轴箱体疲劳强度工况如表2。

表2 轴箱体疲劳强度工况

在轴箱体进行有限元分析时,将轴承的内圈施加约束,在轴箱弹簧座施加垂向载荷,在轴箱横向止挡上施加横向载荷[3]。

2.3 FKM疲劳分析结果评估

通过有限元的方法计算得到轴箱体在疲劳工况下各节点3个方向的应力结果后,将依照FKM标准进行轴箱体的疲劳分析结果评估。轴箱体载荷分布和结构具有对称性,且其疲劳破坏最可能发生的薄弱点在弹簧座与横向止挡连接的圆弧上,因而在设计初步阶段只需提取轴箱体上4个圆弧上的最大应力点(通常也是整个轴箱体结构的最大应力点)进行评估即可。以下内容将阐述轴箱体按照FKM标准进行评估的方法和流程。

(1)平均应力、应力幅值和应力梯度[2]

对轴箱体疲劳强度进行评估时,分别提取圆弧上应力最大的被评估点和相邻评估点的3个方向主应力,计算每个方向主应力的平均应力和应力幅值,以及相对于相邻评估点的应力梯度。计算式见式(1)~式(3) 所示。

(1)

(2)

(3)

式中:i=1,2,3。Δs为参考点与表面下邻近点之间的距离,文中取值4.25 mm。σi,m和σi,a分别为评估点的某个方向主应力的平均应力和应力幅值;σXi,a为相邻评估点的某个方向主应力的应力幅值;σBi,a为被评估点的某个方向主应力的应力幅值。提取Y25转向架轴箱体和Y33A转向架轴箱体有限元计算结果的最大应力被评估点和相邻评估点的3向主应力,按照FKM标准计算得到的参数值见表3所示。

表3 被评估点和相邻评估点的3向主应力幅值,应力梯度

(2)部件对称循环下的疲劳极限[2]

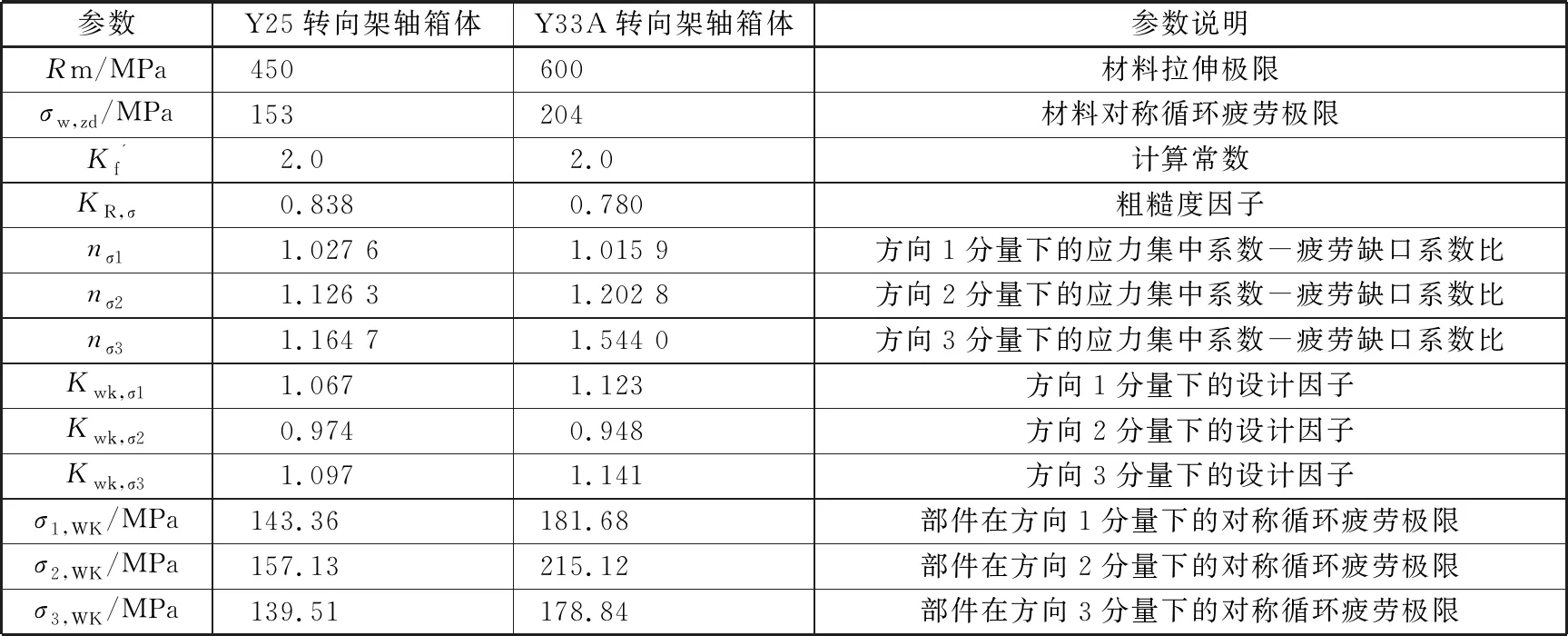

由材料属性参数按式(4)计算出材料对称循环疲劳极限,并与设计因子按式(6)分别计算出部件在3个方向分量下的对称循环疲劳极限。设计因子的计算方法见式(5)。部件对称循环疲劳极限及相关参数计算见表4。

σW,zd=fW,σ·Rm

(4)

(5)

σi,WK=σW,zd/KWK,σi

(6)

式中:i=1,2,3。

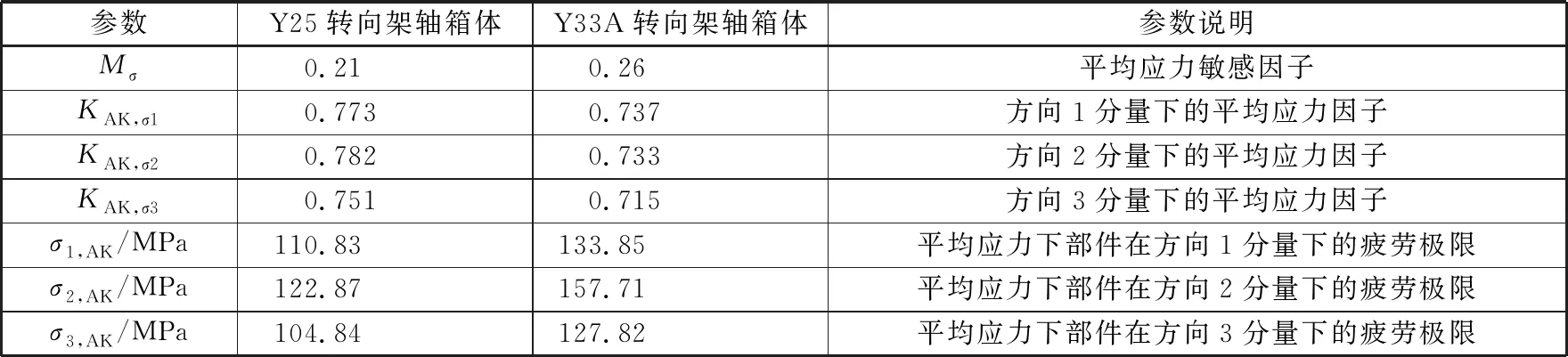

(3) 部件平均应力下的疲劳极限[2]

由部件对称循环下的疲劳极限按照式(7)得出部件平均应力下的疲劳极限。部件平均应力下的疲劳极限及相关参数计算见表5。

σi,AK=KAK,σi·KE,σ·Ki,WK

(7)

式中:i=1,2,3。

(4) 部件变幅疲劳极限[2]

由轴箱体的设计寿命,修正非焊接结构的部件恒幅S-N曲线,按式(8)得到部件的变幅疲劳极限。部件变幅疲劳极限及相关参数计算见表6。

σi,BK=KBK,σi·σMi,AK

(8)

式中:i=1,2,3。

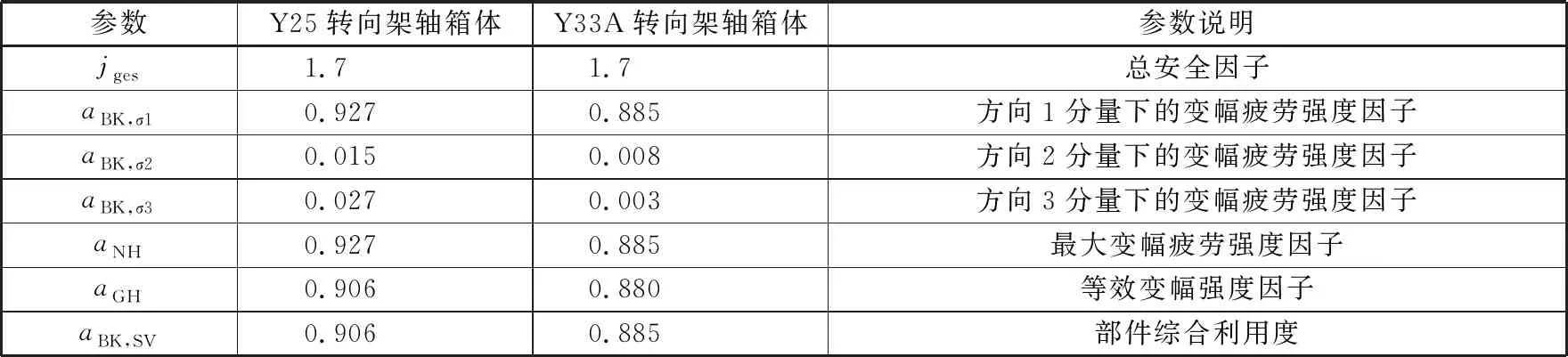

(5) 部件综合利用度[2]

由部件在疲劳工况下的计算应力幅值、部件平均应力下的疲劳极限和总安全因子计算得到疲劳评估的利用度。相关计算方法见式(9)~式(13)。部件综合利用度及相关参数计算见表7。

(9)

(10)

aNH=MAX(|aBK,σ1|,|aBK,σ2|,|aBK,σ3|)

(11)

(12)

aBK,Sv=q·aNH+(1-q)·aGH≤1

(13)

式中:i=1,2,3;对于铸钢件q取值为0。

表4 部件对称循环疲劳极限及相关参数计算

表5 部件平均应力下的疲劳极限及相关参数计算

表6 部件变幅疲劳极限及相关参数计算

表7 部件综合利用度及相关参数计算

从表7可以看出,按照 FKM标准分别对Y25转向架轴箱体和Y33A转向架轴箱体进行疲劳强度评估, 其利用度均小于1,疲劳强度满足标准要求。且Y33A转向架轴箱体疲劳评估的利用度小于Y25转向架轴箱体,相对而言,Y33A转向架轴箱体的疲劳强度也是有保证的。

对于Y25型转向架这种型式的轴箱体,其疲劳工况的最大应力点通常发生在弹簧座与横向止挡连接的圆弧上。一般来说,只要最大应力点的疲劳强度评估满足FKM标准要求,其他节点的疲劳强度评估也将满足要求。因此,在设计初步阶段只需评估最大应力点,而在最终设计时可以考虑多评估一些应力点进行验证确认。

目前,出口欧洲的机械产品往往涉及严格的产品设计认证和试验认证,产品认证涉及认证费用和认证时间,提高产品认证的通过率意味着降低研发成本和缩短研发周期。以运营成熟的Y25转向架轴箱体为标杆,在Y33A转向架轴箱体设计过程中利用对标的思路,采用与成熟产品相同的仿真边界条件和结果评估方法,能够获得一个对比的量化结果,对新产品仿真分析结果也有了清晰的评价。同时,提交的仿真评估认证报告易于被认证公司接受,也能提高产品通过试验认证的概率。

3 结束语

文中采用EN 13749标准规定的载荷对Y25转向架轴箱体和Y33A转向架轴箱体进行疲劳工况下的有限元分析,并阐述了FKM标准对铸件轴箱体有限元分析结果进行疲劳强度评估的评估流程和计算方法。通过分析,可得以下结论:

(1)标准中提供了一种基于耐久极限法的非焊接件疲劳强度评估方法,解决了往往缺少S-N曲线无法进行疲劳强度评估的问题。

(2)对于Y25型转向架这种型式的轴箱体,其疲劳工况的最大应力点通常发生在弹簧座与横向止挡连接的圆弧上。一般来说,只要最大应力点的疲劳强度评估满足FKM标准要求,其他节点的疲劳强度评估也将满足要求。

(3)以运营成熟的Y25转向架轴箱体为标杆,在自主研发的Y33A转向架轴箱体设计过程中利用对标的思路,并且通过对标分析,采用与成熟产品相同的仿真边界条件和结果评估方法,能够获得一个对比的量化结果,对新产品仿真分析结果也有了清晰的评价。同时,提交的仿真评估认证报告易于被认证公司接受,也能提高产品通过试验认证的概率。