一种救援机车用可转换车钩装置

2020-01-08刘文俊刘凤刚

刘文俊, 刘凤刚

(1 中车大同电力机车有限公司 技术中心, 山西大同 037038;2 中车青岛四方车辆研究所有限公司 钩缓事业部, 山东青岛 266031)

国内救援机车车钩近30年来一直以ND型车钩(现100型)或短颈的杂型车钩(3号~8号等)为主。这类救援装备仅能对160 km/h以下的干线机车车辆实施直接、有效的救援,对新增提速客车、高速动车组救援时需要临时换装过渡车钩进行连挂转换。但是过渡车钩操作作业劳动强度高、过程繁杂,对车钩本身自重有限制要求,导致牵引承载能力降低,需要实施限速运行等措施,制约了救援的有效性和救援效率,而且存在因过渡车钩操作程序失误或钩型选择不当导致救援分离的安全隐患。对救援机车车钩实施升级换代,实现更加安全、快速、高效的连接显得十分必要的。

而且,随着近十几年来提速客车和高速动车组的大范围运行,国内铁路干线上运行的交通装备性能等级有了很大提升,装备上应用的关键部件也有了全面技术进步。在车钩装置方面,以轻量化、全自动、高性能为目标的新型号产品增加了多种型式,也给救援机车与被救援对象间的快速连挂带来了新要求,救援机车车钩需要实施多功能、多品种配置,以便直接、有效地进行连挂救援。

1 可转换车钩装置

1.1 基本结构

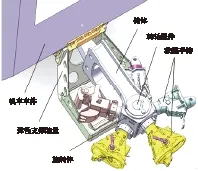

可转换车钩装置是一种带旋转机构的转换式多功能车钩装置,主要由救援车钩(既有车钩)、钩体、旋转体、转轴组件和弹性支撑装置(随救援机车车型而定)等零部件组成,可转换车钩装置总体外形见图1。

钩体设计为与100型车钩相同的钩身,可与100型车钩整钩互换。但互换时需对机车车体端面冲击座处实施改造,增加弹性支撑装置。该方案既适用于新造机车,也可用于既有救援机车改造。

图1 可转换车钩装置总体外形图

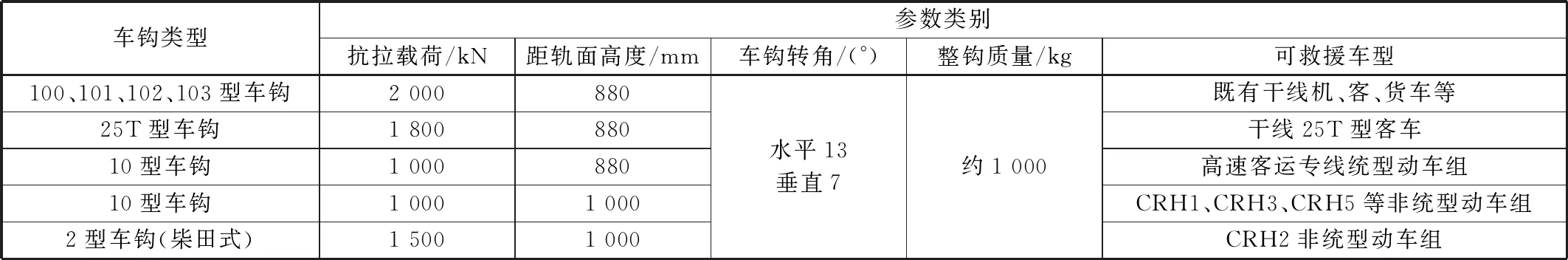

1.2 救援车钩配置及主要技术参数

救援车钩选取以下几种既有车钩进行配置:

(1)103型车钩,与使用100/101/102/103/105A/15/13/16/17型车钩的干线机、客、货车直接连挂;

(2)2型车钩(枈田式),与CRH2型动车组直接连挂;

(3)25T型车钩,与25T型提速客车直接连挂;

(4)10型车钩,共有2套,分别与高速客运专线统型动车组和CRH1/CRH3/CRH5型等非统型动车组直接连挂。车钩主要技术参数见表1。

表1 主要技术参数

可转换车钩装置结构尺寸见图2。

图2 可转换车钩装置结构尺寸图

2 主要结构件强度计算

可转换车钩装置中,钩体、旋转体、转轴和既有车钩为承载关键件,需进行强度校核。因为既有车钩为成熟结构,已经强度试验和实际运用证明满足既有标准,所以只需对钩体、旋转体、转轴进行承载能力校核,其强度应满足TJ/JW 033-2017《交流传动机车车钩缓冲装置暂行技术条件》中破坏载荷不低于3 430 kN的指标要求。

钩体、旋转体材料选E级钢,屈服极限、破坏极限分别为690 MPa、830 MPa;转轴材料选40 Cr,屈服极限、破坏极限分别为620 MPa、750 MPa,转轴材料对应的剪切破坏极限为563 MPa。

钩体、旋转体的计算采用有限元分析方法,使用Solidworks Simulation软件;转轴承受剪切应力,采用材料力学公式直接计算剪切应力。计算得到的结果以不超过材料破坏极限值为判定依据。

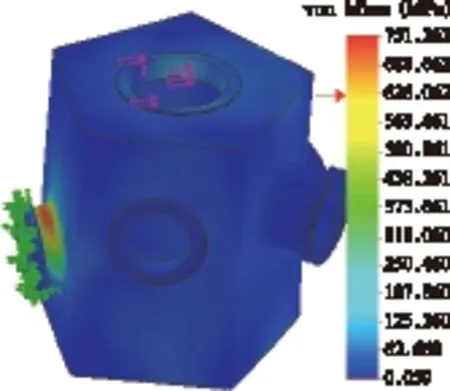

2.1 钩体计算

根据钩体的实际受力情况,对其施加3 430 kN的纵向载荷,经有限元分析计算得到的应力云图见图3。

由图3可得,钩体在承受3 430 kN载荷后,钩身位置及前部转轴孔处为最大应力点,最大应力795 MPa,小于E级钢830 MPa的破坏极限,钩体设计强度满足标准要求。

图3 钩体有限元计算的应力云图

2.2 旋转体计算

根据旋转体的结构和受力情况,选取偏心最大的法兰加载3 430 kN载荷计算,经有限元分析计算得到的应力云图见图4。

图4 旋转体有限元计算分析

由图4可得,旋转体在承受3 430 kN载荷后,与车钩连接法兰圆筒处为最大应力点,最大应力751 MPa,小于E级钢830 MPa的破坏极限,旋转体设计强度满足标准要求。

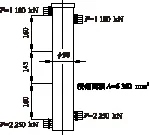

2.3 转轴计算

转轴设计直径选90 mm,有上、下两处剪切面。为适应被救援列车不同的钩高,旋转体与车钩连接的法兰设置成偏心结构,垂向最大偏心量为145 mm,对转轴加载3 430 kN的剪切力情况如图5所示。

图5 转轴受力情况图

由图5可见,旋转轴的危险截面为下部剪切面,根据剪切应力计算公式:

可计算得出旋转轴下部危险截面的剪切应力στ=354 MPa,远小于材料破坏剪切应力563 MPa,转轴的设计强度满足要求。

2.4 计算结果

通过对钩体、旋转体、转轴等受力分析及有限元分析计算,结果证明可转换车钩装置主要部件设计强度满足要求。

3 通过曲线能力校核

选取某型机车安装可转换车钩装置,分别救援25T型客车、货车(C80E型)、CRH2A/B/C/E/J动车组、CRH380A/AL/J动车组、标准动车组等,进行车钩转角计算,校核其通过曲线能力。

要求通过最小曲线半径按单车调行通过100 m曲线进行计算校核,并将校核结果与既有救援机车相比较。

3.1 核定机车车辆参数

救援列车型号及转角计算参数见表2。

表2 救援列车型号及转角计算参数

*随救援车钩钩型不同有一定变化,该值列于同行左侧“+”号之前。

3.2 计算方法

分析和计算表明,列车通过曲线时,处于曲线上车辆的车钩旋转中心处于最低点时(假定直线轨道为水平时,此时曲线上车辆的车钩旋转中心与曲线的圆心连线将垂直于水平线),车钩将产生最大转角,且该转角通常为两车均在曲线上的一倍左右。因此,只需校核列车通过直线-曲线切点处的转角即可,如图6所示。其中:d1、d2分别为两车的定距;f1、f2分别为两车连挂端车钩旋转中心至转向架中心的距离;p1、p2为相连挂两车钩连挂面至旋转中心的长度;p为相连挂两车钩旋转中心间的距离;R为曲线半径;γ为车钩转角。

图6 车辆通过曲线-直线切点处示意图

根据图6所示的几何关系,令

则可推导出车钩转角计算公式:

(1)

(2)

γ=180-α-β

(3)

3.3 计算结果

根据式(1)~式(3),可计算出救援机车牵引各型客车和动车组时的车钩转角,见表3。

3.4 结果分析

(1)既有机车救援与换装可转换车钩装置后救援比较比较表3中第1行和第2行的车钩转角计算结果,使用既有机车救援25T型客车时,机车侧车钩转角为15.2°,车辆侧转角为17.1°;换装可转换车钩装置后救援25T型客车,机车侧车钩转角为11.4°,车辆侧转角为12.5°。可见,换装可转换车钩装置后救援25T型客车,车钩转角均有3°~5°的缩小。这说明换装可转换车钩装置后,车钩转角有了一定幅度的降低。表3中序号2~9,列出了换装可转换车钩装置后,救援其他货车、动车组车钩转角计算结果。

表3 救援机车牵引各型车辆、动车组通过100 m曲线时车钩转角

(2)救援各车型时车钩转角冗余度分析

换装可转换车钩装置后,对救援既有典型客车、货车和绝大多数动车组时的车钩转角进行的计算结果表明,机车侧车钩转角为12.2°,车辆侧转角,货车为5.3°,25T型客车为12.5°,动车组中CRH380A/AL/J型为最大15.3°,其他动车组为11°~13°。可见换装成可转换车钩装置后,货车距最大9°的车钩转角有较大冗余,客车距最大17°转角有一定冗余,动车组距最大17°转角普遍有较大冗余。因此,换装可转换车钩装置后,机车救援车辆通过曲线能力普遍提高。

4 车钩与车体干涉分析

分析原则是在确定各车钩长度时,应保证一种车钩担当救援时,相邻车钩应与被救援对象的车端保持一定活动空间及转角范围,以确保与被救援对象不发生干涉。

以救援普通最易发生干涉的25K型客车为例进行校验。图7为100型车钩为担当救援车钩时救援25K型客车示意图。担当车钩产生转角后,相邻车钩存在与客车风挡立板干涉的可能性(图8中A点不能触碰风挡立板,即安全间隙应>0)。

图7 100型车钩为担当救援车钩时相邻车钩与车体干涉位置示意

针对相邻车钩与风挡立板的干涉点,可将图7简化为图8所示的模型,即可计算出干涉发生时车钩的极限转角α值。

根据图8所示的模型的几何关系,推导出下列公式:

(4)

(5)

α=β-γ

(6)

根据设计尺寸,一个车钩担当救援时,相邻车钩的干涉点所形成的三角形尺寸、旋转半径及车端风挡立板的位置都是确定的,如表4所示。

考虑到25T与25K型客车风挡立板位置相同,将表4计算结果与表3中25T型客车车钩转角比较可知,车钩向左侧转动时,与车体干涉时的转角比需要的转角大了3.5°;车钩向右侧转动时,与车体干涉时的转角比需要的转角大了11.3°。因此,确认该工况下相邻配置车钩不会与车体发生干涉。

牵引机车、货车、动车组等的防干涉空间远大于25K型客车,在配置车钩外形尺寸相差较小的情况下,可以确认救援车钩与车体干涉时的转角均远大于需要的转角。因此,认为可转换车钩装备机车后,不会与被牵引对象发生干涉。

图8 100型车钩为担当救援车钩时车钩最大转角计算模型

表4 各车钩与车体发生干涉时的车钩极限转角

5 结 论

该救援机车用可转换车钩装置,是通过配置既有车钩的方式、借鉴已有成熟运用经验、兼容国内铁路机车车辆的全部车钩设计而成,通过过曲线校核、与车体干涉分析、强度计算分析表明切实可行;运用中将担当车钩对准被救援对象后直接连挂,然后插入防转轴销将车钩定位即可,省去安装过渡车钩和调整钩高的操作,也不需要实施额外限速;既能救援干线用机车、动车组、客车、货车,还能调度城轨、地铁车辆,是一种新型、多功能、灵活的救援机车用车钩装置。