我国铁路机车/动车组牵引技术现状及展望*

2020-01-08宋永丰

钱 铭, 宋永丰

(1 中国国家铁路集团有限公司 机辆部, 北京 100844;2 中国铁道科学研究院集团有限公司 机车车辆研究所, 北京 100081)

牵引传动技术是铁路机车车辆核心技术之一,是推动铁路移动装备技术发展的基础,是衡量一个国家机车车辆技术水平的重要指标。从蒸汽机车、内燃机车、直流传动机车、交流传动机车发展历程,牵引传动方式以高效、节能,安全、可靠为方向,每次改变都给铁路带来革命性的变化。

1 铁路机车车辆牵传动技术现状

我国现役机车牵引传动可以分为交流传动和直流传动两种方式。直流传动机车至今在我国铁路牵引动力上仍占据一席之地,在干线重载运输,国产重载直流电力机车主要以SS4、SS4改及SS4B系列机车为代表,它们是目前国内功率最大的重载货运直流电力机车,承担着部分重载货运任务;部分客运干线上,SS8、SS9等机车仍担当着牵引160 km/h速度等级旅客列车任务。但随着运用年限的增加,直流机车逐渐进入了报废淘汰周期,直流传动机车在未来20年内将逐渐退出干线运输生产一线。

随着电力电子技术的不断发展,交流传动技术日益成熟,交流传动机车及动车组已经成为中国铁路的主力军。目前中国的机车、动车组牵引传动方式基于IGBT器件及异步电机,经过多年的运用及发展,其控制技术不断成熟,可靠性不断提高。各主机厂根据其技术路线及运用需求,各自研制的牵引系统主电路拓扑、整车轮周功率、IGBT器件电压等级有所区别。

1.1 主电路拓扑

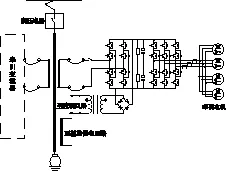

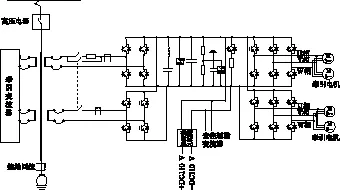

我国电力机车及高速动车组的牵引变流器主电路拓扑均采用三电平结构或二电平结构,见表1。在中间直流环节电压等级相同的情况下,采用三电平结构时,绝缘栅双极型晶体管(IGBT)耐压等级可以降低一半,从而可以选择低耐压高开关频率器件,并降低单重四象限整流器谐波含量,但其变流器四象限通常为一重,如图1为CRH2型动车组三电平主电路拓扑示意,所以从整车谐波抑制角度来看,其优势不明显,同时三电平结构主电路开关器件较多,控制较为复杂,在我国高速动车组及电力机车中运用较少。二电平结构的主电路拓扑示意图如图2所示,具有控制简单,技术成熟,运用经验丰富的特点,在我国主力车型中广泛运用。

图1 CRH2型动车组主电路示意图(三电平)

根据单台逆变器输出控制电机数量,可以分为轴控方式、架控方式和车控方式。轴控方式为单个逆变器控制单台电机,可以有效提高黏着利用,一般在机车控制中运用较多,如HXD1、HXD2、HXD3系列机车中,动车组中CRH5型采用轴控方式。架控方式和车控方式在动车组中运用较多,如CRH3型均采用车控方式,CR400BF采用车控方式,CR400AF、CR300AF、CR300BF采用架控方式。既有机车及动车组牵引变流器主电路拓扑类型见表1。

图2 CR400AF型复兴号动车组主电路示意图(二电平)

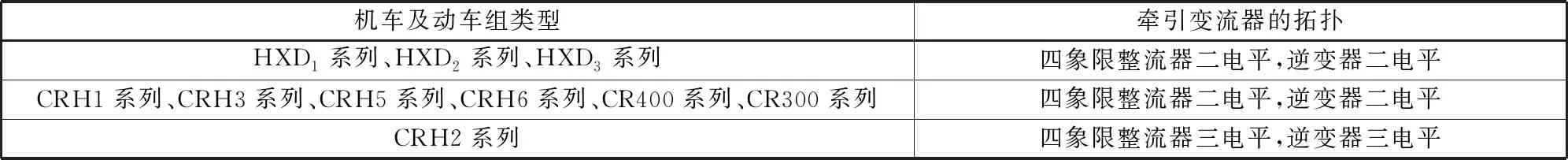

表1 既有机车及动车组牵引变流器主电路拓扑类型

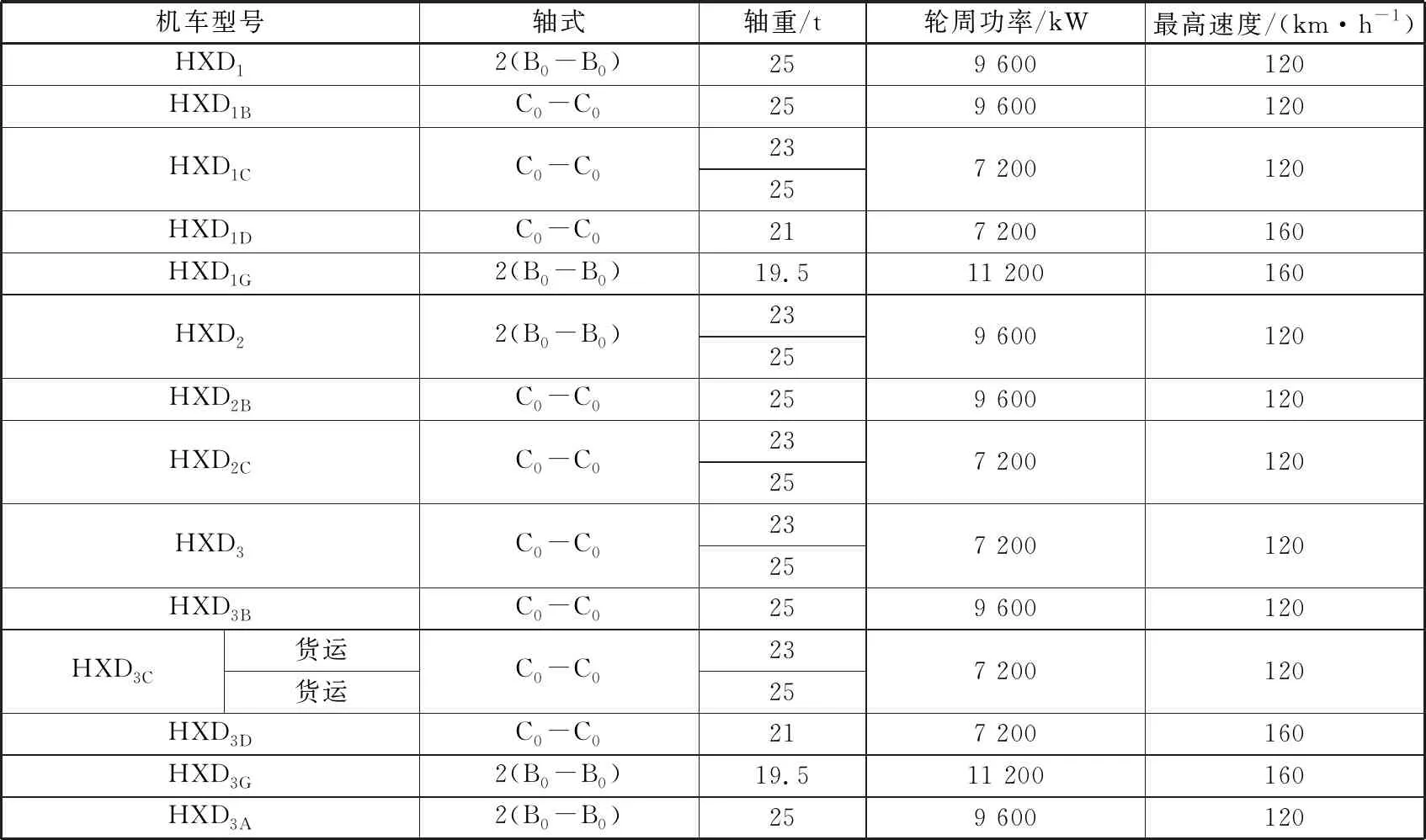

1.2 轮周功率

轮周功率为整车牵引性能的重要指标,我国和谐系列电力机车单轴功率主要分为1 200 kW、1 400 kW和1 600 kW,根据动轴数量,整车轮周功率分为7 200 kW、9 600 kW和11 200 kW。各型电力机车关键参数[1]见表2。

表2 各型电力机车关键参数

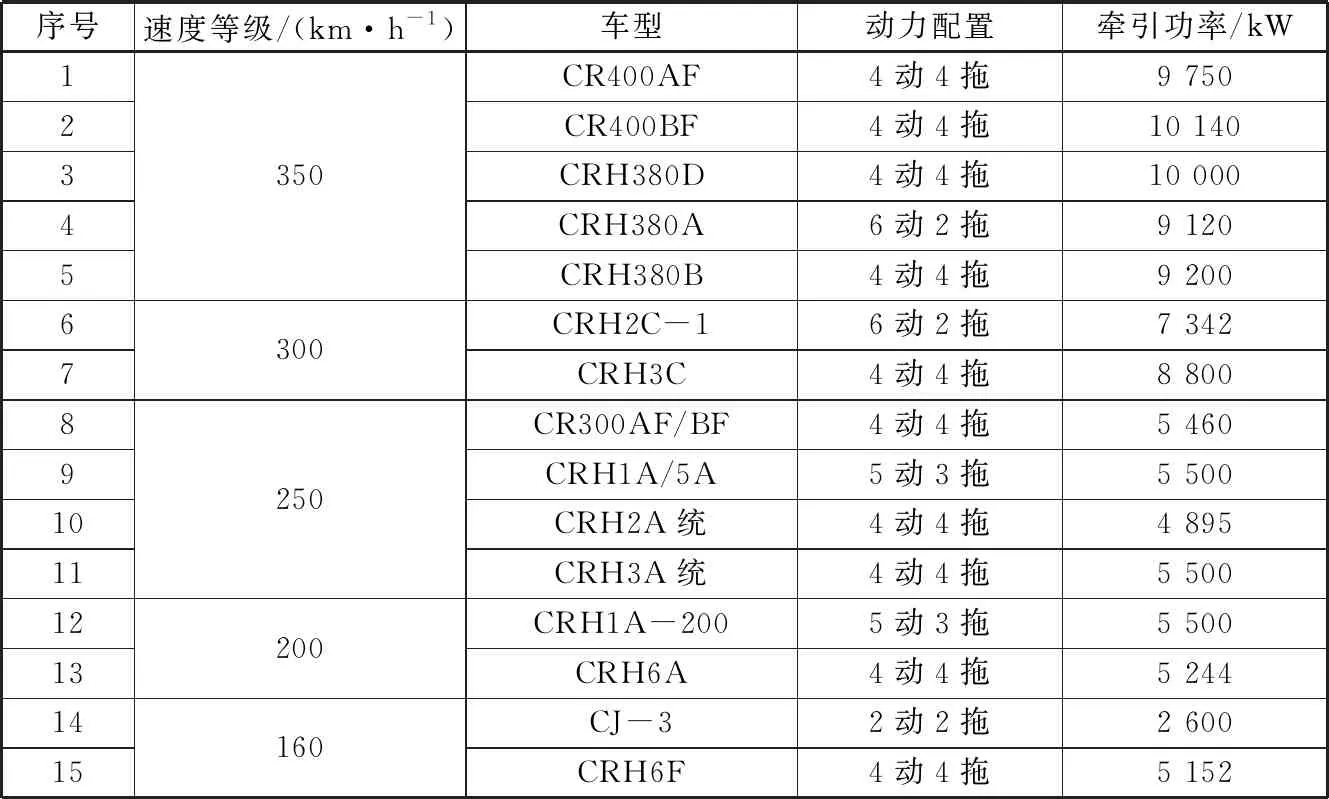

根据TSI对剩余加速度的要求,普通线路运营高速动车组轮周功率设计需要满足在平直道上的剩余加速度不小于0.05 m/s2的要求,160 km/h及以下的城际动车组则根据快起快停的需求,对加速度的要求更高,其轮周功率设计与250 km/h动车组相当,我国160~350 km/h典型车型的轮周功率见表3。对于山区长大坡道运用动车组,其轮周功率需根据具体线路进行针对性设计,如目前进行可研设计的川藏铁路运用动车组,其轮周功率设计明显高于既有200 km/h动车组。

表3 各型动车组轮周功率

1.3 中间直流环节电压及器件耐压等级

中间直流环节电压的选择是牵引变流器关键参数设计的重要依据,其直接影响牵引变流器器件的选型,如表4所示,我国现有机车和动车组牵引变流器中间电压主要分为1 800 V、2 800 V和3 600 V。

表4 机车及动车组中间电压

(1)中间直流环节电压1 800 V

1 800 V中间直流环节电压对应的功率模块一般为3 300 V等级,3 300 V等级功率模块属于成熟产品,使用范围广,故障率低。由于电压等级低,模块允许开关频率较高,但由于其电压较低,相同输出功率时,所需要的电流较大,导致线缆较粗,发热电流大,在小功率牵引系统中应用较多,如CR300系列动车组。

(2) 中间直流环节电压2 800 V

2 800 V中间直流环节电压对应的功率模块一般为4 500 V等级,其中间电压处于中间水平,开关频率和输出电流均处于折中状态,在HXD3系列机车中使用较多。

(3)中间直流环节电压3 600 V

3 600 V中间直流环节电压对应的功率模块一般为6 500 V等级,由于中间电压高,相同输出功率时,所需电流较小,可以有效降低线缆线径,减小发热,在大功率牵引系统中使用较多,如CR400系列、CRH3系列等动车组。

虽然我国众多主机厂在牵引系统设计时采用不同的技术路线,但其技术发展受限于硅器件IGBT和异步电机技术特点,在体积、质量和效率上存在瓶颈。在轻量化、节能环保的大背景下,铁路机车车辆急需采用新的方式促进牵引传动技术的发展。

2 牵引技术展望

2.1 碳化硅(SiC)器件

一代器件决定一代控制,电力电子领域的控制围绕着开关器件展开,从大功率硅二极管、普通可控硅、快速可控硅、门极可关断晶闸管(GTO)到现在广泛运用的绝缘栅极晶体管(IGBT),新一代功率变换器采用碳化硅(SiC)器件已成为供应商研发的重点,SiC器件的应用对变流领域将带来革命性的改变,其具有低损失、高温动作的特征,具备提高开关频率的能力,是代替IGBT的关键器件,将这种器件应用在铁道车辆的主电路系统,可降低牵引变流器和电机损耗,并实现整个主电路系统节能化、轻量化。SiC器件作为最新一代宽禁带半导体器件的典型代表,近5年来从材料特性、芯片工艺、封装技术等多方面取得重大进步,已经逐步在工业、新能源以及轨道交通领域推广应用。

日本在SiC器件应用领域走在前列,2012年2月小田急电铁公司研发适应于 DC 750 V/600 V供电制式的系统,在世界上首次将混合型SiC器件装车投入了商业运行。根据文献[2],在日本1000系电动车组的性能试验中,以全SiC器件代替原GTO器件的牵引变流器,对新旧系统进行了耗电量对比测试,装用全SiC器件的更新车比既有车在牵引状态下耗电量降低6.8%左右。日本新型车辆N700S使用SiC器件后,牵引系统实现了小型化和轻量化[3-4]。

虽然SiC器件在牵引系统轻量化、节能方面具有明显的优势,但其开关频率高,在驱动方面针对器件过电压、过电流等保护,桥臂高频串扰抑制,死区效应补偿等需要重点关注。

2.2 永磁电机技术

永磁电机由安装在转子上的永磁体励磁,转子磁场因受定子磁场磁拉力作用而随定子旋转磁场同步旋转,根据其结构特点具有以下优点[5-7]:

(1)永磁电机效率及能耗

异步电机由转子绕组励磁,存在转子铜耗,转子铜耗约占总损耗1/3,而永磁电机由永磁体励磁,无转子鼠笼铜耗,同时其功率因数高,定子电流较小,降低定子铜耗,因此永磁电机总损耗较异步电机减少40%~50%。永磁电机在全速度范围效率均高于异步电机,在轻载或低速时效率更突出,在地铁等需要频繁起停运用场合效果比较明显,根据测试结果,沈阳地铁节能率达到10%。

(2)永磁电机噪声

永磁电机由于其结构的特殊性,在降噪方面具有独特的优势。由于永磁转子表面不开槽,由齿槽效应带来的电磁噪声相比异步电机小,同时永磁电机采用全封闭结构,对噪声有一定的屏蔽作用,阿尔斯通研发的Citadis型低地板轻轨车辆采用全封闭永磁同步电机,噪声降低了3~7 dB。

(3)永磁电机功率密度

随着永磁体磁能积不断提升,永磁电机功率密度得到提高,由于永磁电机转子不产生电流,电机损耗小,电机可以设计的更紧凑,四方永磁动车组永磁电机功率密度比其生产的CRH380A异步电机能量密度提升约18%。在同等尺寸和质量的条件下,永磁同步电机可以实现更大的转矩,因此可以实现直接驱动,省去了齿轮箱。

(4)永磁电机可维护性

全封闭电机设计免除了定期解体清扫电机内部的维护工作。从上世纪90年代开始,国外学者开展永磁同步系统的理论研究,探索永磁同步牵引系统在轨道交通车辆上应用的可能性。2000年后陆续在轨道交通上进行试验及商业应用。法国ALSTOM公司研发装有永磁同步电机的AGV高速列车于2011年在意大利投入运用[8],永磁电机外形见图3,其电动机的单位功率质量达1 kg/kW,而之前生产的"欧洲之星"列车的异步电机的单位功率质量为1.23 kg/kW。

图3 AGV高速列车永磁同步电机 12LCS3550C

国内永磁电机研究启动较晚,2015年四方股份研制的基于永磁牵引电机动车组开始进行型式试验,该车以CRH380A动车组为技术平台,变更牵引系统,优化车辆接口方案,目前该动车组已经完成运用考核。2019年大同公司以HXD2D电力机车为技术平台,进行永磁电机牵引系统更换,生产出国内第一台永磁电机直驱电力机车,目前该机车正在北京环行铁道进行型式试验。国内外永磁电机机车车辆典型运用见表5。

表5 永磁电机机车车辆典型运用

虽然永磁电机有显著优点,但永磁电机的诸多特殊性也决定了该技术路线在应用中存在一定的挑战。例如永磁体存在失磁风险,牵引系统控制需要轴控,主电路输出需要隔离接触器,永磁电机生产的难度和成本较高。永磁电机在轨道中运用已经表现出了一定的优势,但其牵引系统主电路拓扑、控制策略等都发生了变化,还需要在实际运用中积累经验,提高其运用的可靠性。

2.3 电力电子变压器

传统牵引变压器由于频率较低,变压器体积及质量较大,例如CR400系列复兴号动车组牵引变压器达到6.4 t。电力电子变压器依托于SiC器件的应用,可以大大提高变压器输入电流频率,使得变压器工作于高频工况,从而可以降低变压器体积和质量大小,提高变压器效率,达到轻量化、小型化、节能减排的目的。目前国内外主机厂及牵引供应商均展开相关的研究。作为电力电子变压器在铁路机车车辆运用的里程碑,2011年ABB公司已经在其工程维护电力机车上成功调试了一台电力电子变压器,这是世界上首台运用电力电子变压器的电力机车[9]。其外形及主要拓扑见图4、图5,参数见表6。受限于开关器件耐压等级的限制,单个H桥整流器是无法直接与牵引网相连从而实现整流的。为解决耐压问题,在整流侧采用级联的形式,副边采用半桥电路,与传统变压器相比,质量大小降低高达54%。

图4 ABB公司研制的电力电子变压器外形

图5 ABB公司研制的电力电子变压器拓扑

表6 ABB研制的电力电子变压器主要技术参数

电力电子变压器研究在我国起步较晚,在轨道交通领域中车株洲电力机车研究所、西南交通大学等均有小功率样机研制,但均没有装车经验。

电力电子变压器由于其原边级联较多,存在参数相关耦合现象,且包含开关器件较多,控制复杂,还需要进一步提高系统可靠性及稳定性。

2.4 无速度传感器技术

在传统控制系统中,电机转子轴端安装速度传感器,作为参与电机控制的主要输入参数。速度传感器的使用,增加了传感器及线缆购置成本,降低了系统的可靠性,加大了电动机的空间尺寸和体积。由于上述诸多缺点的存在,无速度传感器技术利用定子电压、电流等容易检测到的物理量进行速度估计以取代速度传感器成为人们研究热点。20世纪70~80年代起,研究人员开始对无速度传感器控制技术展开深入研究,1998年以来,陆续在地铁、有轨电车等装车。日本采用无速度传感器控制技术的205系5000型电动车组及8800型电动车组通过试验测试并投入运营。由西门子交通部和德国鲁尔大学联合开发的应用于更大功率的无速度传感器控制装置在西班牙地铁通过测试[10]。国内中车株洲时代电气研发的无速度传感器控制系统在无锡地铁1号线装车运行[11]。

无速度传感器的控制系统省去安装速度传感器带来的缺点,在地铁中得到应用,但速度的估计精度,系统的抗干扰、抗参数变化能力的鲁棒性有待进一步提高,在国内机车、动车组中还未有运用。

3 结束语

牵引技术作为铁路机车车辆的核心技术,是铁路机车车辆发展的重要基础。文中总结了我国现有机车、动车组牵引传动技术的特点,并展望了SiC器件、永磁电机技术、电力电子变压器技术、无速度传感器控制技术在轨道交通的应用,新技术的应用对牵引系统轻量化、小型化,节能等方面均具有明显的优势,对轨道交通牵引技术的发展具有深远的意义。