基于状态的维修与备件库存决策联合优化研究*

2020-01-08白永生郭驰名

白永生,郭驰名

(陆军工程大学石家庄校区,石家庄 050003)

0 引言

备件保障工作历来是设备运行与保障领域的研究热点,及时有效地供应维修所需的备件、提高备件的库存利用率,是现代设备管理的重要内容[1]。然而,目前关于备件保障的研究大多是针对事后维修展开的[2-4],对于考虑预防性维修策略下备件保障决策的研究相对缺乏[5-10],而对于基于状态的维修(Condition-based Maintenance,CBM)策略下备件库存决策的研究就更少了[11-13]。

基于状态的维修这一概念最早产生于美国,自20 世纪80 年代以来逐步渗透到我国[14]。它基于对故障发展过程的深入认识,通过加强和完善检测监控手段,掌握设备的工作状态和劣化趋势,及时发现问题并采取相应维修对策,将维修从以时间为基础发展到以运行状态为基础,从而避免严重故障的发生,使维修工作变被动为主动。

针对停机损失较大的设备,目前常见的做法是采取定期状态检测的维修方式,即每隔一段时间,就开展一次状态检测,通过设备运转情况来决断维修措施。这种状态维修策略下,如何对备件消耗过程进行分析和定量描述,并科学合理地进行备件库存决策,已成为备件保障领域亟需研究和解决的关键问题[15]。

1 备件库存消耗过程分析

为了科学描述设备的性能状态随运行时间的退化规律,这里引入“延迟时间”的概念。按照延迟时间的概念,可把故障过程分为初始缺陷时间u 和故障延迟时间h 两个阶段。在进行检测时,若发现处于缺陷阶段,就对其进行预防性更换;若缺陷的延迟时间较短,在下一次检测前发展成故障,则对其进行故障后更换,如图1 所示。

图1 基于延迟时间的定期检测策略

可见,在该策略下进行备件更换的时机与传统预防性更换策略下不同,有3 种情形:1)在状态检测时,发现设备仍处于初始时间阶段,此时不进行备件更换;2)在状态检测时,发现设备处于延迟时间阶段,此时进行备件更换;3)在状态检测之前,设备发生功能故障,此时进行备件更换。

图2 为定期检测策略下备件库存的消耗过程。显然,该备件系统在订购期内的库存可能出现两种情况:1)订购期内的备件实际需求量小于备件库存量,订货时有剩余备件库存;2)订购期内的备件实际需求量大于备件库存量,订货之前出现缺货。

图2 定期检测策略下备件库存消耗过程

本文的研究目的就是,通过联合优化3 个变量:最大库存水平S、状态检测周期Tn和库存补充时机t0,获取合适的检测时机和备件库存策略,从而使得备件系统单位时间的维修保障费用最低。

2 备件系统维修保障费用分析与建模

上面分析了备件库存消耗过程的两种情况,与之相对应,在备件供应过程中所需的费用也有两种情况:一是到达订购期t0时备件仍有剩余,此时备件系统产生的费用包括预防性更换费用、故障后更换费用、库存费用、订购费用、备件成本;二是到达订购期t0前备件已消耗完,此时备件系统产生的费用除上面5 类费用,还有因缺货造成的损失费用。

2.1 维修保障费用分析

2.1.1 库存有剩余时

若经过仿真,到达订购期时t0库存有剩余,则可得到在订购期[0,t0)内总的检测次数Ni,每次更换的时刻Ki,以及进行备件更换的总次数N(其中预防性更换次数和故障后更换次数分别为Np、Nf)。

因此,各项费用可表示为:

再加上库存补充时机的预防性更换费用cp,可得一个订购期内的总费用为:

2.1.2 库存缺货时

若经过仿真,到达订购期t0前库存已缺货,可知在[0,t0)内进行备件更换的次数N=S,且最后一次更换后没有运行到补充库存,发生故障的时刻为KS+1(KS+1<t0)。根据仿真得到的检测次数Ni,每次更换的时刻Ki,以及备件预防性更换次数Np和故障后更换次数Nf,可将各项费用表示为:

再加上库存补充时机的预防性更换费用cp,可得一个订购期内的总费用为

2.2 基于仿真的维修保障费用建模

由于备件库存消耗过程较为复杂,采用解析建模的难度大,这里采用仿真的方式对上述过程进行描述与量化,其主要步骤如下(如下页图3 所示):

Step1:仿真过程与参数初始化,根据设备的实际使用情况,给定其从投入使用到出现性能退化的时间、从性能退化发展到功能故障时间的分布函数及参数、最大库存水平S、状态检测周期Tn和库存补充时机t0,以进行后续过程的仿真优化。

Step2:产生第1 个备件的初始时间u、延迟时间h。分别给定其分布形式与参数,通过运行编制的计算机程序,可以得到该备件的寿命t=u+h。

Step3:结合状态检测策略,判断备件后续的工作和维修情况。如果t<Tn,说明其不能工作到后面第1 次状态检测时刻,会在之前发生故障,此时进行故障更新,产生备件消耗,Nf会增加1 个,备件系统累积工作时间tS增加t。反之,需要继续判断备件是发生检测更新还是故障更新。

Step4:当t≥Tn时,判断u 与Tn的大小关系。如果u<Tn,说明第1 次状态检测时检测出异常,进行预防性更换,产生备件消耗,Np会增加1 个,备件系统累积工作时间tS增加Tn;否则,还需结合h 的大小判断后续是发生检测更新还是故障更新。

Step5:令Z=∣u/Tn∣,若u+h >(Z+1)Tn时,说明在进行第Z 次状态检测时发现异常,进行预防性更换,产生备件消耗,Np会增加1 个,备件系统累积工作时间tS增加(Z+1)Tn;否则,说明在进行第Z+1次状态检测时发生故障,产生备件消耗,Nf会增加1个,备件系统累积工作时间tS增加t。

Step6:继续产生随机数u、h,直到备件系统工作时间达到库存补充时机t0,可获取检测更新次数Np,故障更新次数Nf,以及每次更新的时刻。这样可根据上面建立的数学模型,计算得到该设备备件系统的维修保障费用CTotal。

3 基于状态的维修策略与备件库存决策联合优化算例

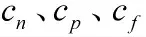

为了验证模型的有效性,通过一个算例对其进行检验。假定某系统中设备具有性能退化的过程,适宜采取基于状态的维修策略,已知其初始缺陷时间和故障延迟时间均服从Gamma 分布(其中α 为尺度参数,β 为形状参数),其各项参数和费用取值如下页表1 所示。

现利用计算机进行仿真,仿真次数N 取3 000,可得到备件系统的维修保障费用,然后对各决策变量进行优化。

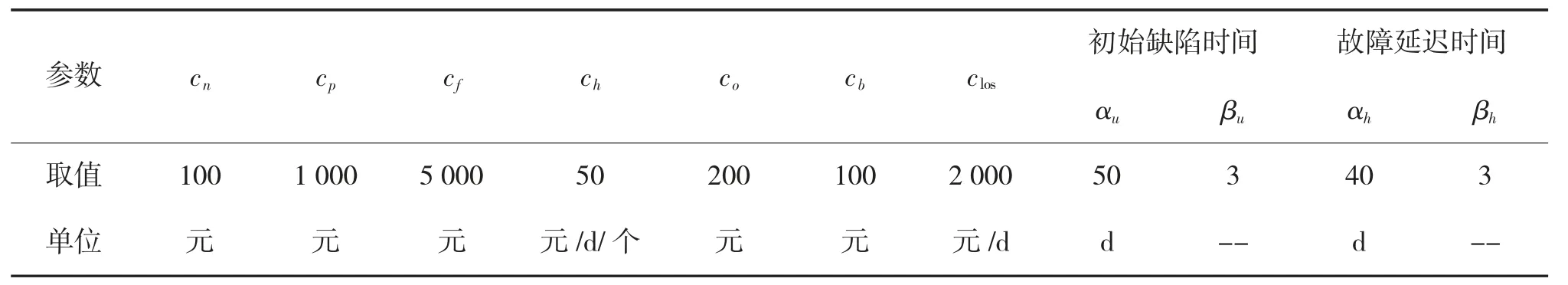

首先给定S=5,t0=300 d 时,可优化最佳的检测间隔期Tn=35 d,所对应的期望费用值为239.622 5 元/d,如图4 所示(45 页)。

图3 状态检测策略下备件消耗仿真过程

然后,只给定t0值为300 d,对S 取不同值,下页表2 显示的是对应的检测期Tn和期望费用最优值。可知此时当S=4 个,Tn=70 d 时,对应的费用最优值为208.660 5 元/d。

表1 算例中各参数的取值

图4 当S=5,t0=300 d 时,期望费用值关于检测期Tn 的二维图

表2 t0=300 d 时,不同库存最大值S 对应的检测期Tn 和期望费用最优值

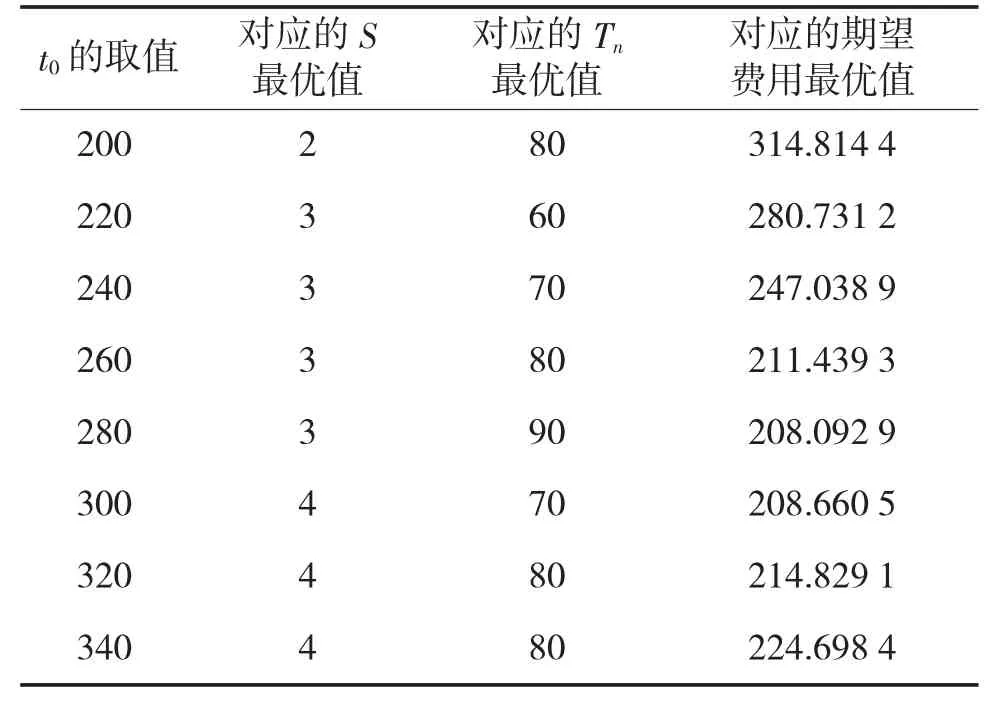

同样,对备件订购间隔期t0取不同的值,然后进行优化,见表3 所示。可见,当t0=280 d 时,对应的S=3 个、检测期Tn=90 d,费用最优值为208.092 9 元/d。

表3 对订购间隔期t0 取不同值时,对应的库存最大值S、检测期Tn 和期望费用最优值

4 结论

本文针对需进行定期功能检测的设备,研究并建立了其基于状态的维修策略与备件库存策略联合优化模型,对设备功能检测周期、备件最大库存水平、备件订购周期等决策变量进行了联合优化;同时,为了验证模型的有效性,通过算例对其进行了应用验证。需要说明的是,鉴于模型求解的复杂性,本文主要是采用仿真的方式进行结果的计算。在后续的研究中,可针对仿真自动寻优、运算效率等做进一步的探索。