某换电电动汽车侧面柱碰的动力电池保护

2020-01-08宿学深吴鹏吴泽勋闫高峰徐福慧

宿学深 吴鹏 吴泽勋 闫高峰 徐福慧

(浙江吉智新能源科技有限公司)

电动汽车的续航里程不足以及充电时间过长仍是困扰其发展的关键因素。基于此背景,文章以换电电动汽车为例,对换电电池侧面柱碰动力电池保护进行了研究。换电电动汽车动力电池包的安全性至关重要,目前在各国法规和NCAP 中,整车侧面柱碰工况对动力电池包来说是最恶劣的。传统汽车门槛设计较弱,发生侧面柱碰时,可用的压溃空间较少,车身侵入量大,会导致动力电池包内电池模组之间相互挤压、壳体破裂、电解液泄漏、短路等,进而引起汽车起火、爆炸等危险情况发生,威胁人员生命安全、造成群众财产损失。文章提出以门槛侵入量及动力电池包Y 向碰撞加速度峰值为评价目标,对侧面柱碰车辆结构安全进行研究,运用先进工艺与材料加强门槛设计,解决了侧面柱碰时动力电池包的保护问题。

1 整车侧面柱碰建模

1.1 换电电动汽车基本结构

文章研究的为全新正向开发换电电动汽车,动力电池布置于车身底部,通过12 个可快速更换的螺栓与车身连接,如图1 所示。与传统燃油车型相比,该车整车质心靠后。由于电动汽车续航里程的要求,动力电池包要尽可能布置更多模组,所以动力电池包在X 向和Y 向占用了尽可能多的布置空间,尤其是Y 向,整车侧面柱碰可压溃空间明显减少,动力电池包安全性风险增大,因此对此车进行整车侧面柱碰动力电池包安全性研究十分必要。

图1 某换电电动汽车动力电池包安装位置

1.2 仿真模型建立

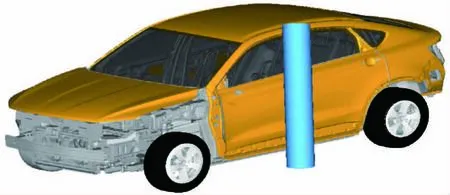

按照换电电动汽车结构建立整车有限元模型[1],如图2 所示。模型由白车身、四门两盖、电机、动力电池包、前后悬等组成,包含2604200个节点、2873258个单元、1528个零件。建模软件采用的是ANSA 中的HyperMesh 2017。

图2 某换电电动汽车整车有限元模型示意图

1.3 壁障撞击位置确定

E-NCAP 评价体系是评价汽车安全技术水平的重要指标。该体系被全球许多国家作为制定本国NCAP的依据,同时该评价体系也是全球消费者购买汽车时的重要参考。其中E-NCAP 柱碰工况对动力电池包来说是最为恶劣的碰撞工况。一般使用E-NCAP 中的柱碰工况(整车碰撞速度为32 km/h、碰撞角度为75°、壁障柱直径为150 mm)[2]研究柱碰后动力电池包的安全性。

采用碰撞侧均布碰撞点进行碰撞仿真分析,根据分析结果选取最薄弱点作为进一步优化设计门槛的基础模型。碰撞点选择方法:以R 点对应避障柱位置为基础点,以150 mm 为间隔分别向前、后均匀取点,其中向前取6 个碰撞点,向后取3 个碰撞点,具体如图3 所示,碰撞仿真求解器为LS-DYNA R7。

图3 汽车侧面柱碰仿真分析碰撞点位置示意图

分析以上10 个碰撞位置的仿真结果发现:R-3 位置门槛变形严重,动力电池包内模组发生严重挤压。由此选择R-3 碰撞位置为基础模型。

2 侧面柱碰动力电池安全评价准则

2.1 门槛侵入量

对于整车侧面柱碰工况,门槛是唯一介于壁障和动力电池包之间的结构件,所以门槛起到了阻挡壁障侵入和吸收碰撞能量的作用。图4 示出某换电电动汽车动力电池包变形示意图。从图4 可以看出,基础模型门槛没能有效阻挡壁障的侵入,导致壁障侵入230 mm,门槛变形严重,门槛压溃后壁障进一步挤压电池模组,仿真中电池模组产生较大变形,可以认为:实际碰撞发生时,电池模型变形破裂,可能进一步引发电解液泄漏、短路、起火、爆炸等严重后果。

图4 换电电动汽车动力电池包变形示意图

将门槛侵入量(门槛外板Y 方向位移)作为一个评价指标,门槛侵入量越小,则电池模组发生挤压变形的风险越小[3],电池模型实际的破裂风险越小。

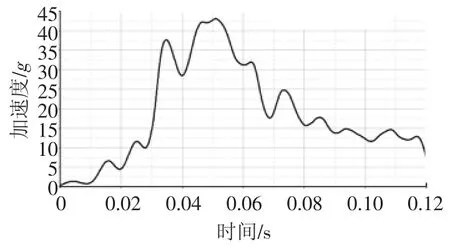

2.2 动力电池包Y 向碰撞加速度峰值

动力电池包Y 向碰撞加速度峰值过大,会引起动力电池包内模组与电池包框架连接失效、模组与模组挤压、模组内部零件之间挤压以及不可预估的电安全风险。图5 示出仿真分析基础模型动力电池包Y 向的碰撞加速度,其峰值为43g,参考某车企企业标准(动力电池包Y 向碰撞加速度小于35g),该加速度峰值较大。

图5 换电电动汽车动力电池包Y 向碰撞加速度仿真曲线

3 门槛结构优化设计

传统门槛设计已无法满足文章中换电电动汽车在侧面柱碰工况下保护动力电池的要求,文章提供了3 种门槛加强设计方案以满足要求。

3.1 方案1(门槛内部增加圆形管梁)

在门槛内部增加圆形管梁以阻挡壁障的侵入,减少门槛压溃变形。门槛内支撑板材料采用的是HC340/590DP,厚度为1.2 mm;圆形管梁材料为16MnAl,厚度为2.0 mm,其仿真模型,如图6 所示。

图6 圆形管梁仿真模型示意图

门槛内部增加圆形管梁后,侧面柱碰仿真结果显示,后门槛侵入量较基础模型减小76 mm,但是动力电池包Y 向碰撞加速度却明显增大,加速度峰值达到57g。

3.2 方案2(门槛采用复合车身解决方案)

采用复合车身解决方案,即门槛内填充一种由热膨胀结构粘胶粘接的特殊复合结构产品,如图7 所示。该加强结构由热膨胀结构粘胶结合工程化骨架组成,能够保持或提升汽车疲劳耐久性、车身刚度和碰撞安全性能。复合车身产品的骨架部分通常采用比强度比较高的工程塑料或者金属。门槛内填充复合加强结构产品后,模型中复合材料抗拉强度最高可达800 MPa。经整车侧面柱碰模型碰撞仿真计算,门槛侵入量较方案1 进一步减小到127 mm,动力电池包Y 向碰撞加速度峰值为44g,较方案1 降低13g,但仍高于目标值(35g)的要求。

图7 复合车身解决方案仿真示意图

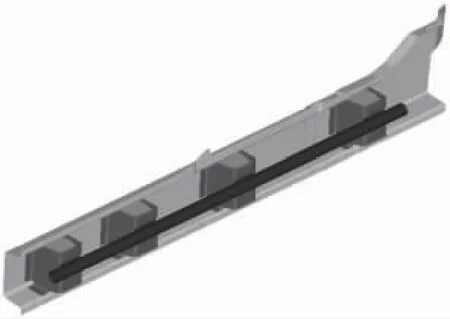

3.3 方案3(门槛内部填充铝型材)

采用门槛内填充挤压铝型材方案,连接方式为挤压铝型材由热膨胀结构粘胶粘接到门槛腔体内。其仿真模型,如图8 所示,铝型材为Al6063,厚度为2.0 mm,铝型材有限元单元通过胶粘连接到门槛内外板上,求解器为LS-DYNA。

图8 换电电动汽车门槛内铝型材仿真模型

门槛内填充铝型材的仿真结果显示,门槛侵入量为135 mm,没有挤压到动力电池包,虽然门槛侵入量较方案2 增加了8 mm,但动力电池包Y 向碰撞加速度为35g,满足动力电池加速度峰值目标。

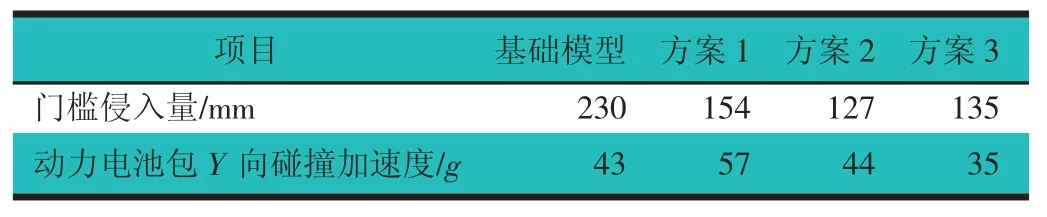

3 种方案的仿真结果对比情况,如表1 所示。

表1 某换电电动汽车门槛结构设计仿真结果对比

从表1 可以看出,方案3(门槛内填充铝型材)的仿真结果较方案1、方案2 更好,不仅抵挡住了壁障柱的侵入,且具有良好的吸能特性,降低了动力电池包Y 向碰撞加速度峰值。

4 结论

动力电池包作为易燃易爆产品,应持续研究其在碰撞时的安全性,同时进一步研究电池模组及单体在碰撞时的安全性。对电动汽车门槛采用挤压铝型材,可有效降低门槛侵入量及降低动力电池包碰撞加速度峰值。相较于传统门槛钣金加强结构,文章所用铝型材的抗弯能力更强,吸能效果更好。该铝型材虽然质量轻、强度高,但成本略高,汽车工程师设计车身结构时需权衡性能、质量、成本后采用。文章的研究对电动汽车动力电池包的保护设计有参考价值。