乘用车车辆识别代号的深度值稳定控制与测量

2020-01-08苏展

苏展

(华晨宝马汽车有限公司)

随着现代汽车工业的迅速发展,市场竞争日趋激烈,提高整车质量并降低生产成本成为汽车厂商赢得市场竞争的关键。而乘用车车身打号作为主机厂总装车间的第1 道关键工序,其打刻质量直接影响到后续装配。在车身打刻过程中,字符打刻深度是质量控制的关键。传统方法是使用深度尺测量,但这种方法存在大量的人为误差因素,对于测量点的区域识别也会存在误差,这种误差的结果对计算设备能力指数(Cmk)有着极大的不确定性影响。基于以上问题,该文提出一种更为精确的点对点测量方法,解决了人、设备、环境对字符深度的影响。经过验证,达到预想的效果。

1 车辆打刻深度值稳定控制的相关标准

根据国家标准GB 16735—2004《道路车辆车辆识别代号(VIN)》第 5.3 节[1]和 GB 7258—2017《机动车运行安全技术条件》第4.1.3 节[2]关于车辆识别代号(VIN)打刻的规定:乘用车及总质量小于等于3 500 kg 的封闭式货车,打刻的VIN 的字母和数字的字高应大于等于7.0 mm,深度应大于等于0.2 mm。

某集团标准GS 90012《VIN Mounting Locations Size and Design》第5.2 节关于销往中国的乘用车打刻深度的描述,继承了国家标准的所有规定[3],即根据中华人民共和国标准GB 7258—2017,打刻字母和数字的深度需要达到0.2 mm。

2 车辆打刻深度控制方法(MFU)

某集团采用MFU 的测试流程对车辆打刻深度进行控制。MFU 是德语 Maschinen Fähigkeits Untersuchung的缩写,即英文的Machine Capability Study,意为设备能力测试。测量流程的标准由德国打号机技术小组编制,测量的目的用于证明打号机设备的稳定性,只有主备打号机按照标准达到稳定数值(Cmk)在1.67 以上,打号机设备才能允许批量打刻投入量产使用。

MFU 作为衡量设备能力的测试,是一种忽略人、物料、方法、环境差异的影响因素,在短期内仅判定设备稳定性的方法。该集团将MFU 的测试时间定义为:第1 次在打号机设备在供应商车间预验收时执行;另一次在打号机安装到目标工厂并调试完毕,整车量产前执行。

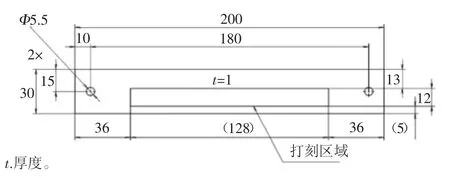

MFU 测试在测试片上进行,测量片的尺寸,如图1所示,使用25 个与车身原始打刻零件相同硬度的未喷漆测试片或者喷漆的原始零件。由于字符深度需要在坐标仪上检测,喷漆测试片的厚度不均匀会影响测试精度,所以该集团整车厂均采用与量产车打刻表面硬度相同未喷漆的25 块测试片作为打刻对象。使用材质为AlSi10MnMg,并给予T7 扩散退火+过时效热处理,硬度在HB60 和HB75 之间。

图1 车架打号机测试片尺寸图

在MFU 期间使用的所有相关工艺参数,例如刻头压力、伺服电机转速、打刻头加速度等,必须记录在MFU 的报告中并且在整个MFU 期间保持不变。如果1个参数改变,MFU 必须重新开始。

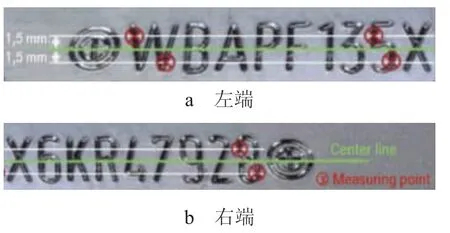

为确保测量的一致性,所有测试片均打刻相同的VIN 号,集团定义为@WBAPF135X6KR47928@,如图2所示。按照集团标准,需要测量字符高度、标志高度、标志实际打刻位置、字符深度、字符样式等。文章仅讨论字符打刻深度。

图2 车架打号机测试片

集团标准中定义每个测试片有6 个点用来测试打刻深度,分别在第1,8,17 个字符上的高点及低点,即图 2 中的字符 W,5,8[4]。

3 车辆打刻深度的三维测量工具对比

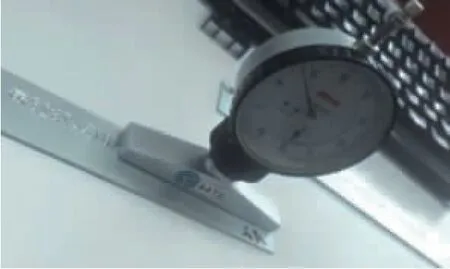

20 世纪末,使用深度仪测量车辆字符打刻深度,如图3 所示,但此种方法需要每次将表盘归零,机械表盘读取存在读数偏差,深度仪无法静态测量同一测量点高低点的差值(即字符打刻深度),由于计算结果受到以上多方面因素的影响,使得能力参数Cmk 不能客观地反映设备自身的能力。

图3 旧标准车架号字符深度测量仪

随着测量工具的发展,三坐标扫描工具的应用越来越广泛,其测量精度可以达到微米级。图4 示出新标准车架号字符深度三维扫描仪,其检测能力达到了1.5‰的分辨率(1.5‰×0.2 mm=0.000 3 mm=0.3 μm)[5]。

图4 新标准车架号字符深度三维扫描仪器

4 新车型打号深度检测验证样例

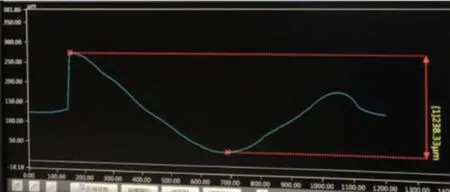

用三维扫描仪放大图2 指定的检查区域(每个测试片6 个点),通过显微镜扫描后显示三维模型,再定义垂直于测试片的截面,最终得到横截面二维图;测量二维图的最高及最低点,其差值为该打刻点的打号深度,如图5 所示,显示结果为238.88 μm。

图5 扫描字符三维深度测量界面

用同样的方法测量同一测试片上的其他5 个测量点,共得到6 个数据,填入车架号(VIN)测试字符的测量深度表的第1 行;以同样的步骤继续测量,共汇总25 个数据组,150 个数据,如表 1 所示。

表1 车架号(VIN)测试字符的测量深度 μm

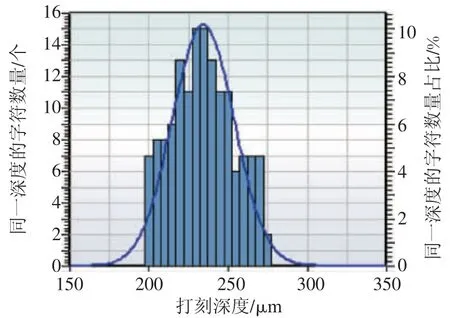

车架号(VIN)测试字符数量及深度的正态分布,如图6 所示。设置公差上限为400 μm;下限为200 μm。根据正态分布理论得出[6]:样本均值为234.459 μm,标准方差s=19.55,安全范围(公差上下限的差值)T=200,Cmk 值=T/6s=1.705>1.67,说明此打号设备测试合格。

图6 车架号(VIN)测试字符数量及深度的正态分布图

5 结论

整车厂对产品车质量管控严格遵循六西格玛理论:非重要零件缺陷率需大于3 西格玛水平;重要零件缺陷率需大于4 西格玛水平;敏感及安全相关零件缺陷率需大于5 西格玛水平。文中样例的Cmk 值=1.705相当于5.10 西格玛水平,即100 万个样本的不合格品数为150 台[7],该结果能够满足集团标准。采用三维扫描显微镜测量打刻字符深度的方式,极大地提高了采集数据的准确性,减少了人为清零和读数的误差。使用三维截面测量刻深高低点简单直观,显微镜分辨率极高,所有测量点均可保存测试数据或图片便于日后审查,能最大程度上体现设备本身的能力指数Cmk 值。