分铜工艺的优化及从分铜液中回收银的研究

2020-01-07房孟钊黄向祥

房孟钊, 李 伟, 黄向祥, 宁 瑞

(大冶有色金属有限责任公司有色金属冶金与循环利用湖北省重点实验室, 湖北 黄石 435002)

大冶有色金属有限责任公司冶炼厂稀贵车间以铜电解阳极泥为主要原料,对金、银、铜、铂、钯、硒、碲等多金属综合回收[1-10]。目前在铜阳极泥中提取银的主要工艺为铜阳极泥先焙烧脱硒,得到蒸硒渣[11-15];蒸硒渣在高酸、高温、高盐条件下,脱去大部分的铜,得到富集氯化银的分铜渣;分铜渣在高温、高酸、高盐、高氧化的条件下,脱去贵金属金、铂、钯、碲等,进一步富集氯化银在分金渣中;在高浓度液氨条件下,分金渣中的氯化银以银氨络离子的形态进入溶液中,即得到分银液;分银液中加入强还原剂水合肼,得到98%左右的粗银粉[16-18]。但是脱硒渣在分铜工序中有一部分贵金属的流失,且沉淀的氯化银在后续的分银工序中需要消耗过量的液氨,因此,在考虑企业生产成本与环保的基础上,本文研究探索了对分铜工序进行优化,对分铜液进行单独处理回收银。

1 试验原理

在分铜工序中,加入工业硫酸,蒸硒渣中的铜、碲、银会与硫酸反应,进入溶液中。试验过程主要反应方程见式(1)~式(6)。

(1)

(2)

(3)

(4)

(5)

2AgCl+HCOH→2Ag↓+CO↑+2HCl

(6)

2 试验原料与试验方法

大冶有色金属有限责任公司冶炼厂稀贵车间铜阳极泥经过高酸化焙烧后的蒸硒渣中的金属成分如表1所示。

取蒸硒渣置于烧杯中加水,加入不同体积的工业硫酸,控制温度85 ℃或常温,反应2 h,过滤洗涤得到分铜渣与分铜液;在分铜液中加入NaCl,反应1 h,过滤洗涤得到沉氯化银后液与粗氯化银;对粗氯化银氯化除杂,还原成粗银粉。

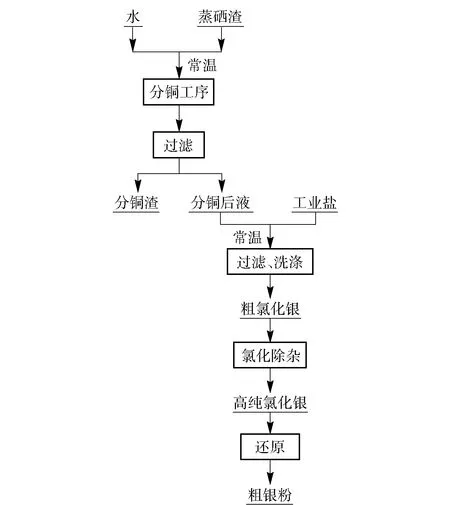

3 分铜工序优化前后工艺路线对比

原有分铜工序工艺路线如图1所示。原有分铜工序为高酸高温浸出,得到的分铜液Au、Pt含量0.5~2 mg/L以下,Pd含量0.5~3 mg/L,Te含量1 500~2 000 mg/L,Se含量250 mg/L左右,As含量4 000 mg/L左右。浸出过程中金、铂、钯、硒、碲等都有一定的损失,砷浸出较多。

表1 蒸硒渣成分 %

注:*单位为g/t

图1 阳极泥蒸硒渣分铜工序流程(优化前)

优化后分铜工序流程如图2所示。工艺优化后,分铜工序不加工业盐、硫酸,温度保持在常温,铜的浸出基本不变,减少了金、铂、钯、硒、碲以及砷的浸出,分铜液中Au、Pt、Pd含量基本<0.5 mg/L以下,Se含量<20 mg/L,Te含量<300 mg/L,As含量~200 mg/L。分铜渣作为贵金属富集渣,采用先氯化分金,后氨浸分银工艺,提取其中的金、银,再分步回收铂、钯、碲。

4 条件试验

4.1 温度对分铜工序的影响

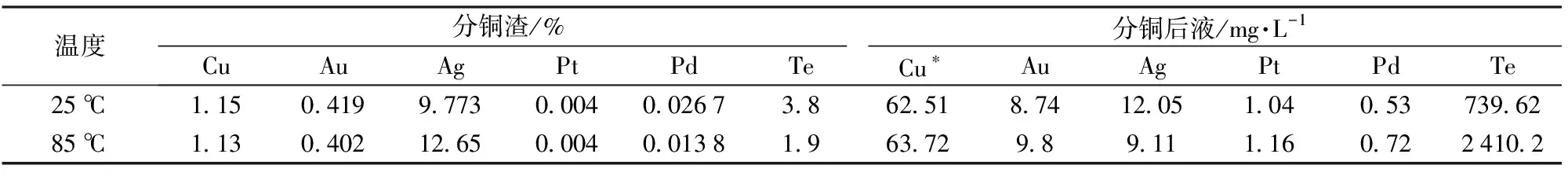

取650 g蒸硒渣置于烧杯中,加入1.7 L水,加入24 mL工业硫酸,控制温度85 ℃或25 ℃,反应时间2 h,过滤洗涤得到分铜渣与分铜后液。分铜渣与分铜后液的化验结果如表2所示。由表2可知,在25 ℃与85 ℃的试验条件下,铜与银的浸出情况较好。但在25 ℃条件下,金、铂、钯、碲几乎都在分铜渣中,相对于85 ℃条件下损失很少。因此,分铜工序选择温度为25 ℃,既节省了大量的蒸汽成本,又提高了分铜渣中贵金属的富集,为分金工序提供原料保障。

图2 阳极泥蒸硒渣分铜工序流程(优化后)

表2 分铜渣与分铜后液化验结果

注:*单位为g/L

4.2 加酸与否对分铜工序的影响

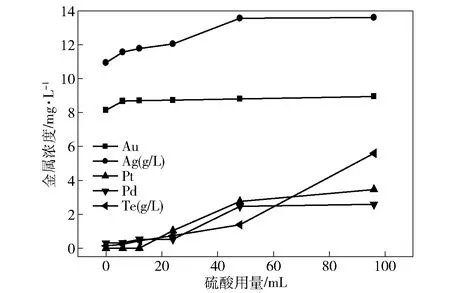

在25 ℃条件下,取650 g蒸硒渣置于烧杯中,加入1.7 L水,加入不同体积的工业硫酸,反应时间2 h,过滤洗涤得到分铜渣与分铜后液。为了直观地查看各金属的浸出情况,只对分铜后液的化验结果分析,结果如图3与图4所示。由图3与图4可知:①硫酸加入量为0~48 mL时,铜、金、银、铂、钯的浸出随着硫酸量的增加逐渐增加;②硫酸加入量为48~96 mL时,铜、金、银、铂、钯的浸出随着硫酸量的增加有一定幅度的增加,但趋于不变;③硫酸加入量为0~48 mL时,碲的浸出随着硫酸量的增加逐渐增加;④硫酸加入量在48~96 mL之间时,碲的浸出随着硫酸量的增加大幅度的增加。图4说明硫酸的加入量对碲的影响很大,在保证分铜工序中铜与银的浸出率条件下,应最大程度的降低金、银、铂、钯、碲的浸出,使其进入分铜渣中。因此,在分铜工序中不加工业硫酸。

图3 分铜后液中铜含量与硫酸用量的关系

图4 分铜后液中金、银、铂、铂、碲含量与 硫酸用量的关系

4.3 分铜工序中银的浸出率

通过在不同酸度条件下进行分铜试验,过滤洗涤得到分铜后液与分铜渣。在分铜后液中加入过量的工业盐,直至无沉淀为止,过滤洗涤得到粗氯化银。由表1可知,蒸硒渣650 g,含银61.04 g。计算银的浸出率方法是以分铜渣中银的含量为依据计算银的浸出率,结果如表3所示。分铜工序中工业硫酸加入量越大,银的浸出率越高,但是会造成其他贵金属被强酸浸出,无法留在渣中,从而影响后续分金工序对金、铂、钯、碲的分布回收。所以,在分铜工序中,25 ℃条件下,不加酸,银的浸出率达到32.91%,这部分氯化银单独处理,可很大程度上减轻分银工序的压力,节省大量的液氨,减少氨气的排放。

表3 银的浸出率

4.4 粗氯化银的净化

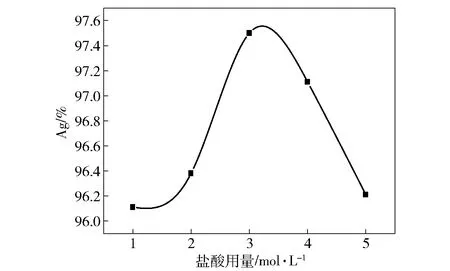

将得到的氯化银与自来水按照固液比1∶3配液,加入不同体积的工业盐酸,再添加10 g/L氯酸钠,80 ℃,反应2 h,过滤洗涤,得到净化的氯化银,氯化银纯度与盐酸用量的关系见图5。由图5可知,氯化银的纯度随着工业盐酸量的增加而不断提高,当盐酸用量达到3 mol/L时,氯化银的纯度最高, 当盐酸用量超过3 mol/L以后,氯化银的纯度随着盐酸量的不断增加而迅速降低,说明高浓度盐酸条件下,一部分氯化银容易返溶,致使银大量损失。

图5 氯化银纯度与盐酸用量的关系

4.5 净化后氯化银的还原

取不同体积盐酸净化得到的氯化银,分别将净化的氯化银与自来水按照固液比1∶2配液,维持pH值为11~12,升温至45 ℃,缓慢添加甲醛至固体由白色变为土灰色,反应2 h,固体由白色变为土灰色,洗涤过滤,得到粗银粉,粗银粉纯度与盐酸用量的关系见图6。由图6可知,盐酸用量为3 mol/L得到的氯化银被还原时,粗银粉的品位最高,为97.5%。

图6 粗银粉纯度与盐酸用量的关系

5 成本分析

5.1 成本计算

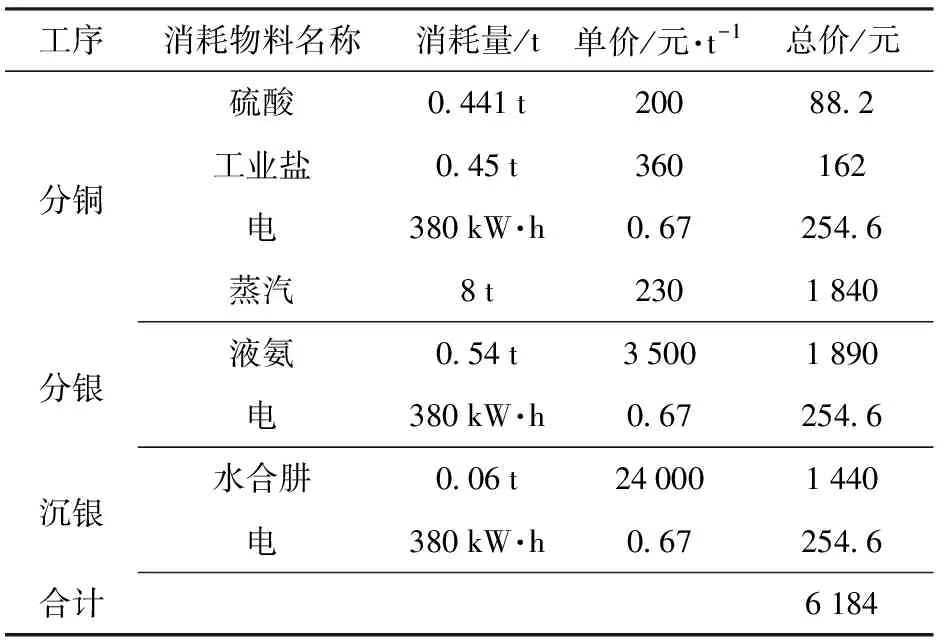

成本计算中各材料单价为硫酸200元/t、工业盐360元/t、液氨3 500元/t、水合肼24 000元/t、氯酸钠3 500元/t、盐酸440元/t、片碱5 400元/t、甲醛1 500元/t,结果如表4与表5所示。以单锅的消耗量进行计算,分铜工序单锅6.5 t蒸硒渣,17 m3水,0.441 t硫酸,450 kg工业盐;分银工序单锅液氨1 800 kg;沉银工序单锅水合肼200 kg,蒸硒渣中的银约拿出30%单独处理,因此在分银工序与沉银工序中的成本消耗量以30%计算。可得现有工艺成本单锅为6 184元,优化之后的工艺成本单锅为1 826.8元。

表4 现有工艺成本消耗情况

表5 优化后分铜工艺成本消耗情况

5.2 成本节约与效益

工艺优化后,每处理一锅分铜液,成本可节约6 184-1 826.8=4 357.2元。

6 结论

(1)分铜工序不加热,既节约蒸汽成本,又提高分铜渣中贵金属的富集。

(2)分铜工序不加酸,既保证铜与银的浸出率,又最大程度的降低金、银、铂、钯、碲的浸出。

(3)分铜工序不加热,不加酸,银的浸出率达到32.91%,降低了后续氨浸分银工序中使用的液氨用量。

(4)在盐酸用量为3 mol/L时,对粗氯化银的除杂效果最佳,且被甲醛还原得到的粗银粉纯度最高。

(5)工艺优化之后,单锅分铜工序可以实现效益4 357.2元。