带式输送机系统动力学仿真分析

2020-01-07杨正青孟文俊

杨正青,李 鑫,孟文俊,韩 刚

(1.太原理工大学 机械与运载工程学院,太原 030024;2.中国电子科技集团第三十三研究所,太原 030006;3.太原科技大学 机械工程学院,太原 030024)

带式输送机是重要的物料输送设备,随着国家基础工业技术的不断进步,带式输送机正在向距离超长、运量更大、速度更高等方向发展,而传统的静态设计方法已经远远满足不了其发展需要,国内外许多专家学者探讨了各种各样的设计参数和部件对皮带输送机的影响[1]。一是物料的堆积密度对带式输送机在加载和运行过程中的影响研究,同时为防止倾斜运输时物料滑动和溢出,托辊间距和寻求高效的负荷点填料也是非常重要的。此外,用来支撑带式输送机的托辊会由于散料磨损而逐渐变坏,导致矿石颗粒残留在输送带和托辊之间,从而在轻微的压力下就会形成磨粒磨损。二是输送带是带式输送机上的牵引构件和承载构件,它的正确设计与选择直接关系到输送机系统的初始成本,也是带式输送机系统动力学仿真的重点和难点[2]。

本文综合考虑输送带的粘弹性力学行为,基于有限元方法,对带式输送机系统进行动力学建模分析,利用商用多体动力学分析软件AMEsim和Matlab用户自定义的带式输送机系统仿真软件,分别对带式输送机整机系统启动过程进行了动力学仿真分析。

1 带式输送机的动力学问题分析

1.1 模型的建立条件

基于如下条件,建立输送机系统的仿真模型[3-4]:

(1)输送带受载方向在使用过程中会发生变化,应力状态是二维或三维的;

(2)不考虑输送带带芯和覆盖基体具体区别,将输送带视为连续均质弹性体,仅从输送带的平均表现性能,来考察输送带的宏观力学性能;

(3)散料及托辊的等效质量沿纵向均匀作用在输送带上;

(4)不考虑滚筒与缠绕在滚筒上的输送带之间的相互作用以及产生的复杂非线性载荷;

(5)各类摩擦阻力系数在输送带运行过程中保持为常数。

1.2 带式输送机系统离散模型的建立

输送带的粘弹性力学行为在宏观上表现出:

(1)在给定的张力下持续变形,

(2)在给定的应变下,所受应力随时间而持续减小的现象。

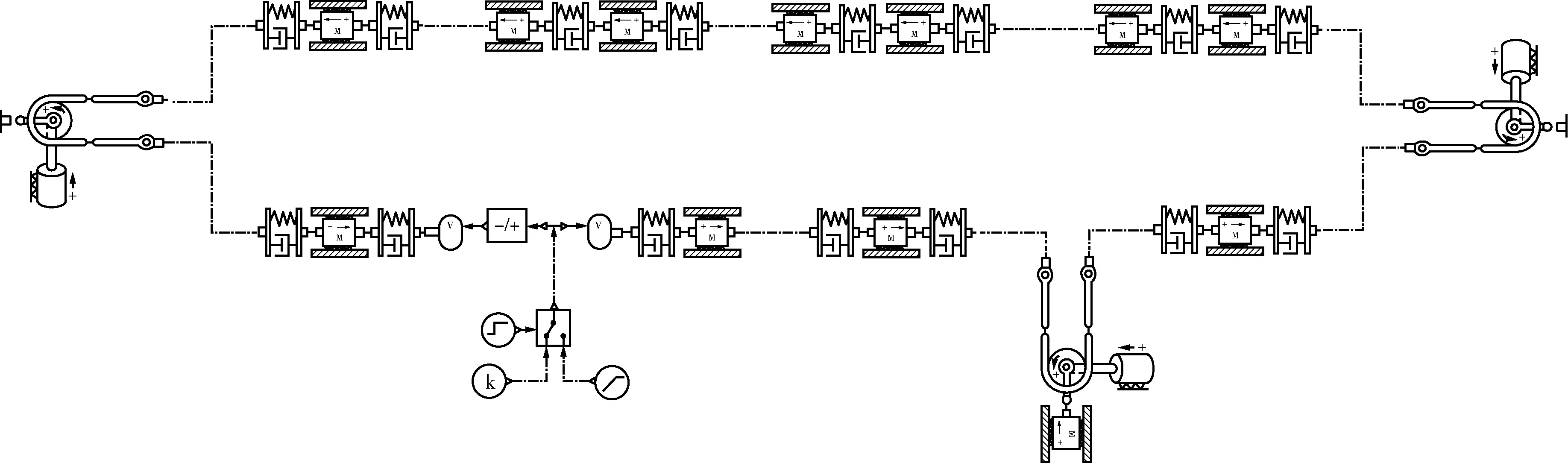

图1给出了带式输送机系统简化的离散模型。

2 仿真模型的建立过程

2.1 输送带的粘弹性理论

将输送带简化为粘弹性材料,粘弹性材料结合了弹性和粘性材料的力学行为,但其应变响应比将粘性应变叠加到弹性应变上更复杂[5-6]。

假设H定义为Heaviside函数

(1)

施一恒定的应力σ=H(t-t0)σ0,材料开始发生弹性变形,随后,发生非弹性变形,即变形由可恢复变形和不可恢复变形两部分组成。

(2)

在时域中,材料的蠕变柔量D(t)和松弛模量E(t)有如下关系:

D(t)E(t)=1

(3)

因为D(t)和E(t)都是关于时间t的函数,采取拉普拉斯变换得到:

s2D(s)E(s)=1

(4)

式中,D(t)和E(t)均是复变量s的函数,与时间t没有关系,故有:

(5)

对式(5)进行拉普拉斯逆变换,得到

E(t)=L-1[E(s)]

(6)

同理,推导得出蠕变柔量D(t)为:

(7)

2.2 基于AMEsim的仿真模型的建立过程

考虑到输送带的粘弹性力学行为,采用Kelvin-Voigt模型作为输送带的粘弹性模型,粘弹性材料的蠕变与应力松弛分别由弹簧和阻尼器模型来表示,如图2所示:

其应力-应变关系为:

(8)

式中:Ei——输送带的弹性模量;

B——输送带带宽;

Li——输送带单元长度;

ε——应变;

τ——流变常数。

将带式输送机整机系统离散为有限单元体,如图3所示[5-6]。

图3 整机系统离散模型

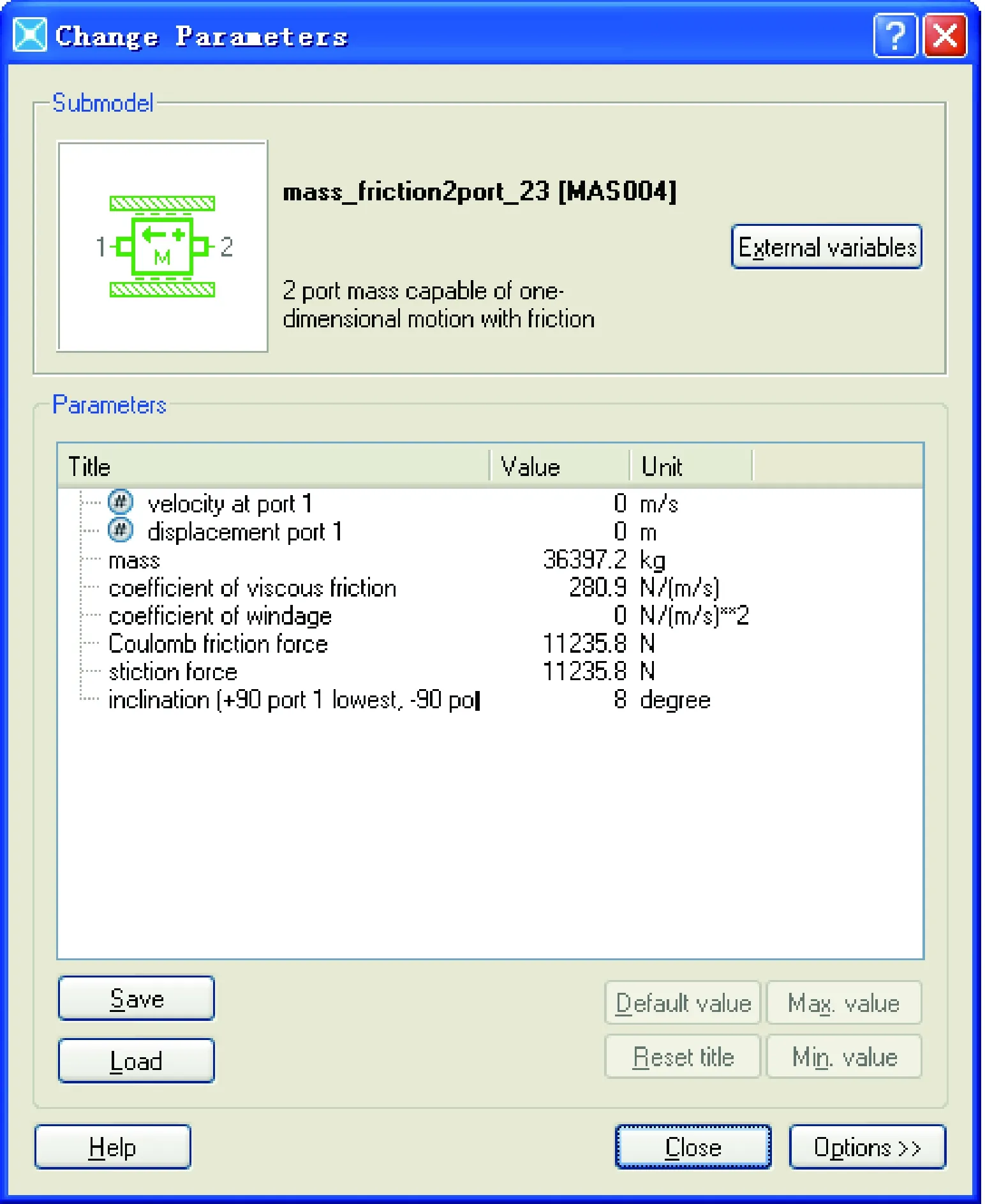

最后,对每个模型块分别进行参数设置。如图4所示,以质量块为例,其主要参数有:输送带粘滞摩擦系数、输送带粘着力、带体与滚筒之间的库伦摩擦力、质量、输送带包角等。

图4 质量块参数设置

2.3 基于Matlab的仿真模型的建立过程

设带式输送机长度为L,将输送带承载段离散为k段。从头部开始依次编号,分别为1,2,…,k;

对于改向滚筒,将其看作单独单元,编号为k+1,而其等效转动惯量加到相邻单元上;

将输送带回程段离散为n-(k+4)个单元,从尾部开始依次编号,分别为k+2,k+3,…,n-3.

对于尾部拉紧装置的重锤,将其看作单独单元,编号为n-2;对于拉紧滚筒,将其看作独立单元,编号为n-1;对于头部驱动滚筒,将其看作独立单元,编号为n.

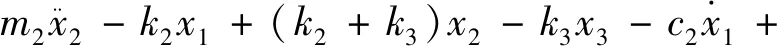

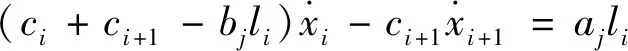

对任意单元进行受力分析,获得其相应动力学方程,如下所示。

当i=1时,有:

当i≠1,n-1,n-2,n-3时,有:

…

…

当i=n-3时,有:

当i=n-2时,有:

当i=n-1时,有:

当i=n时,有:

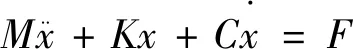

动力学方程的矩阵形式为:

(9)

式中:

x——位移向量;

M——质量矩阵;

K——刚度矩阵;

C——阻尼矩阵;

F——受力向量,其表达式分别如下[4]:

3 工程实例仿真对比分析

3.1 带式输送机关键设计参数

以某矿用带式输送机为例,该输送机采用头部、中部三驱动,电机额定功率500 kW,转速988r/min,其线路总长5 900 m,按水平线路布置。输送带型号为PVG2000S,弹性模量为160 MPa,其输送量为3 500 t/h,输送带宽1.6 m,输送带平均速度为4 m/s,流变常数取0.75,单位长度上输送带的物料质量为31.68 kg/m.输送带与滚筒之间的摩擦系数为0.35,模拟摩擦系数为0.025,头部驱动滚筒、中部驱动滚筒分别布置在距离输送机头部3m与2 900 m处,拉紧装置布置在距头部70 m处。承载段托辊单位长度等效质量为27.64 kg,回程段托辊单位长度等效质量为12.64 kg.

输送机启动方式都采用Harrison曲线[7-10],启动时间均设置为300 s.下面就驱动单元的张力进行比较分析。

3.2 带式输送机启动仿真对比分析

基于AMEsim与Matlab方法对输送机启动过程进行动力学仿真,图5-图8为两种方法的仿真结果。

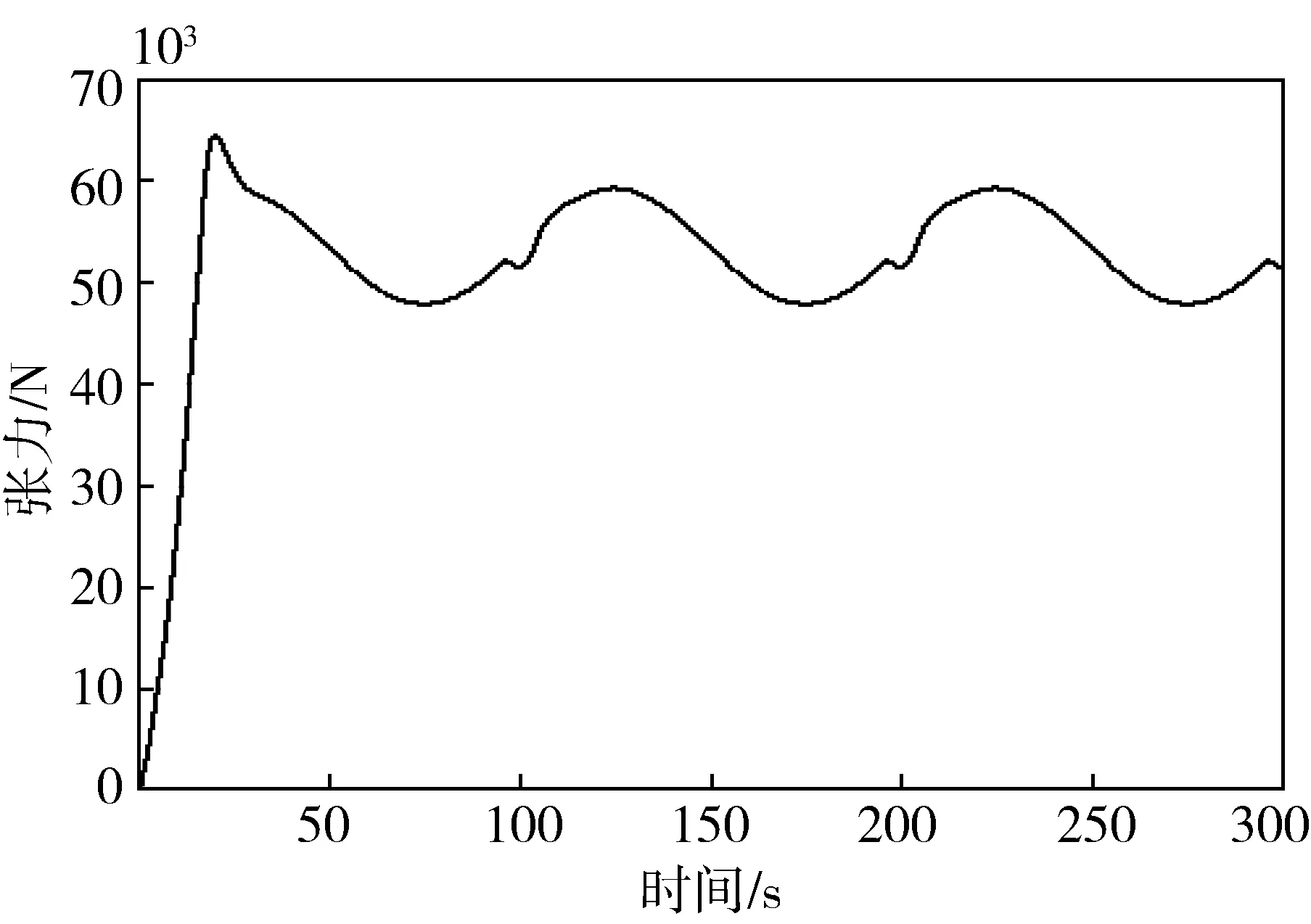

图5 基于AMEsim头驱单元张力曲线

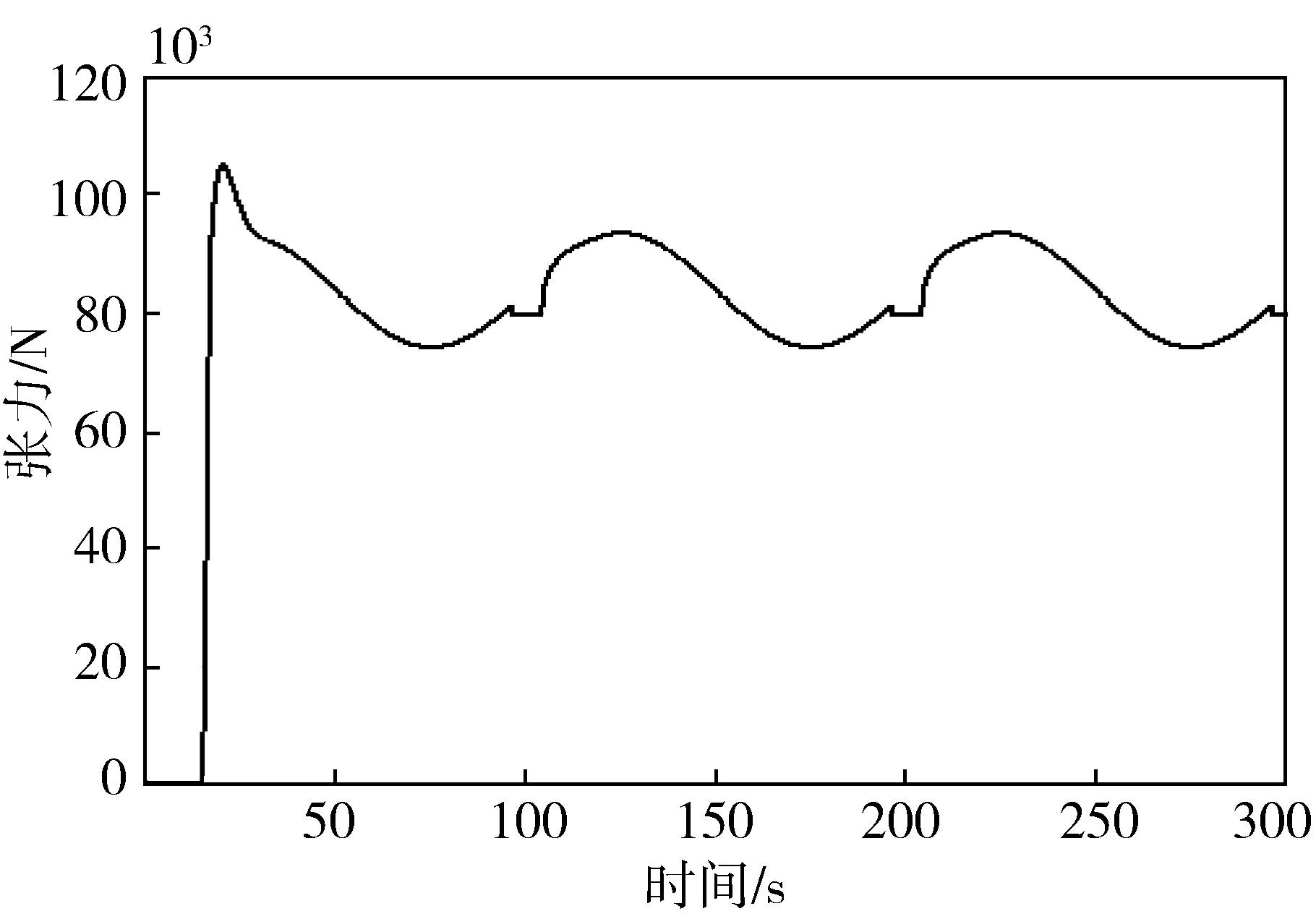

图6 基于AMEsim中驱单元张力曲线

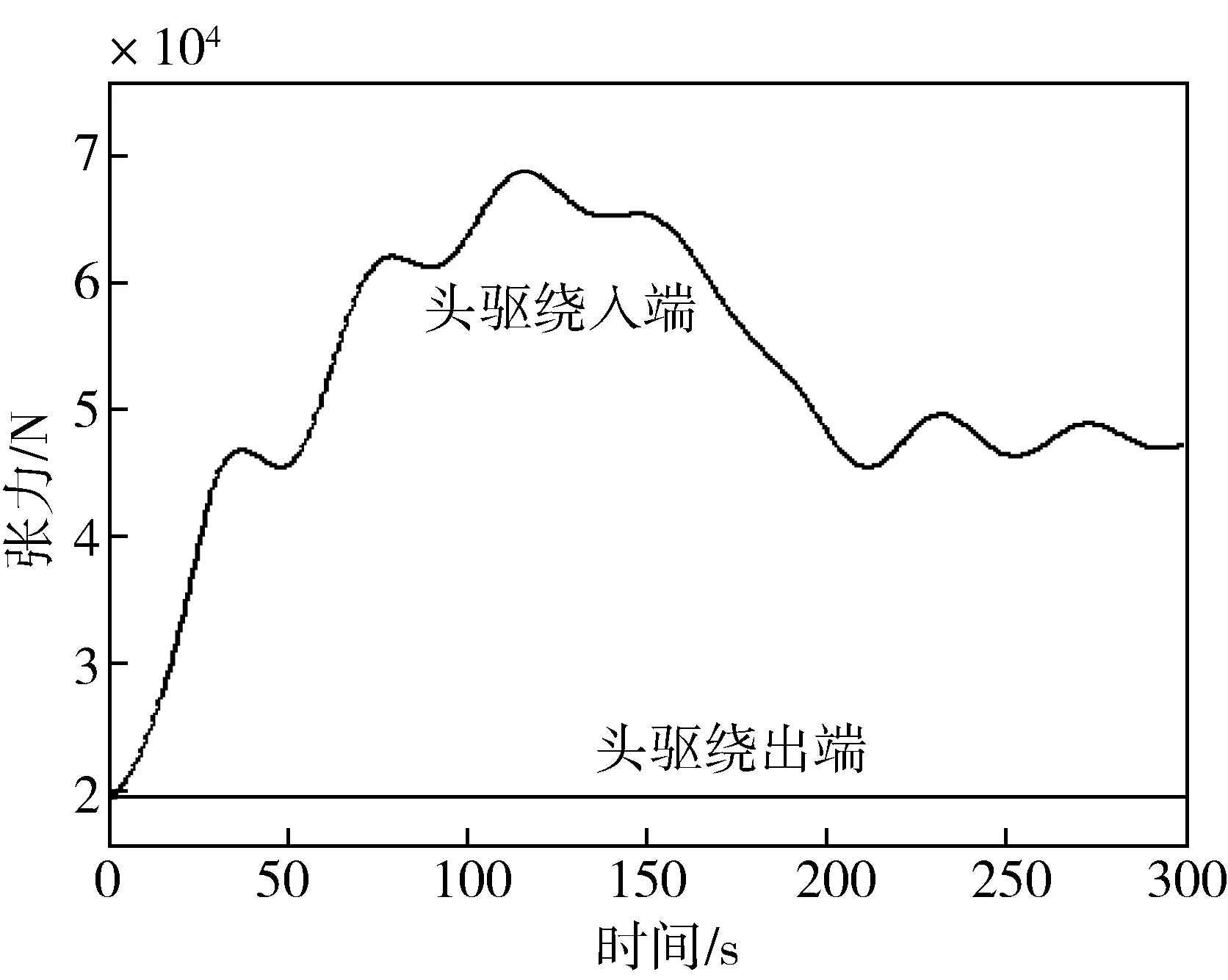

图7 基于Matlab头驱单元绕入与绕出端张力曲线

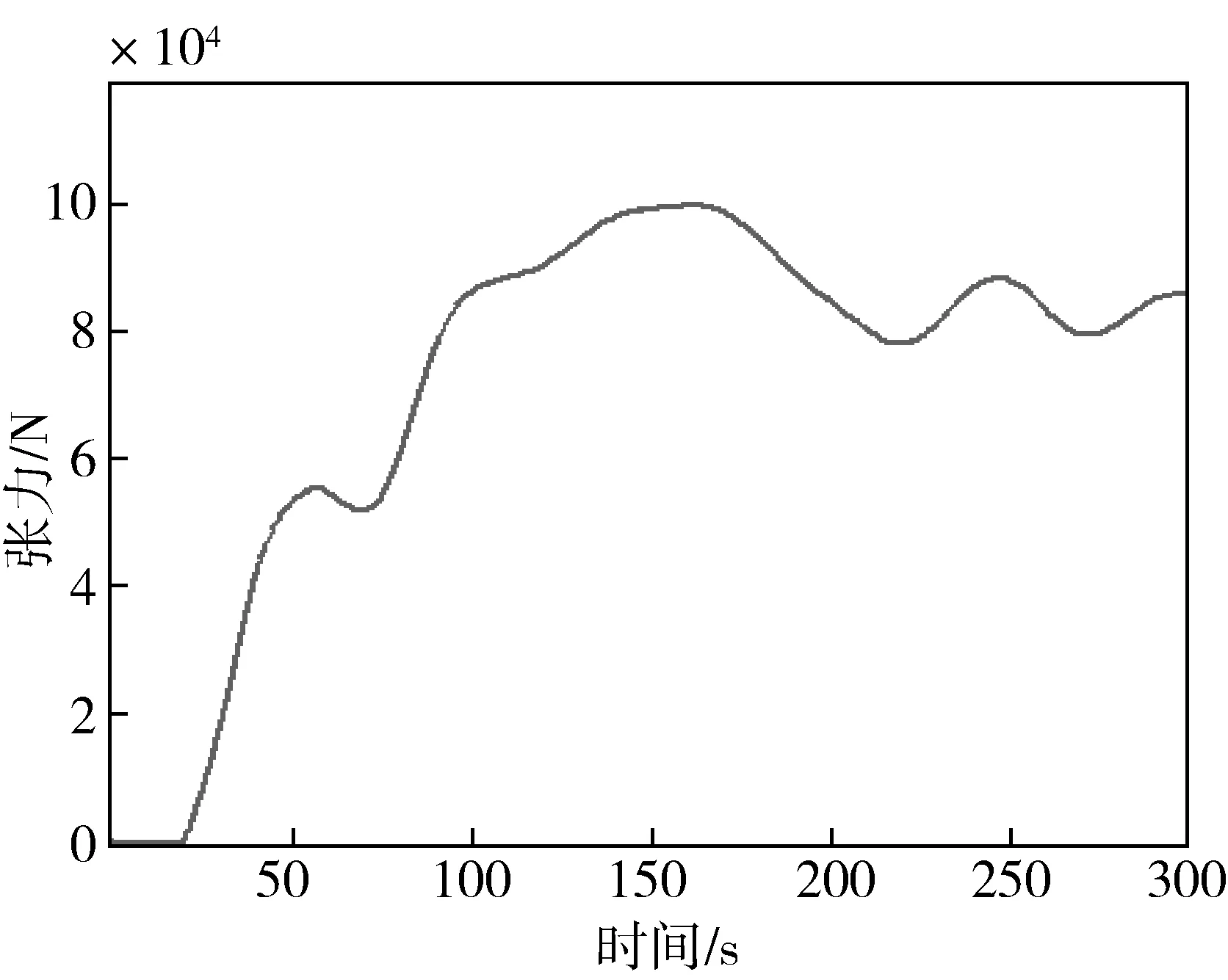

图8 基于Matlab中驱单元张力曲线

由图8商用多体动力学分析软件AMEsim的启动仿真结果可知,带式输送机头部驱动单元张力最大值约为64 kN,中部驱动单元张力最大值约为107 kN;而Matlab用户自定义的带式输送机系统仿真软件的启动仿真结果显示带式输送机头部最大张力约为69 kN,中部最大张力约为100 kN.张力的传播路径是由头部开始,沿输送带逐步叠加传播的,本线路中拉紧装置位于头部与中部驱动之间。因此,中部驱动绕出端张力是头部驱动绕出端张力和拉紧装置产生张力的叠加,故中驱单元张力大于头驱单元张力,因此,张力的最大值点产生在中驱单元上。两者虽有出入,但其峰值基本一致。

由图5-图8对比可以明显看出,无论头部还是中部驱动单元,其张力峰值不在同一时刻,这是由于前者将驱动单元与输送带单元一起简化成为一个单元,并没有分别考虑输送带和驱动单元的相互作用进行计算,而后者将驱动单元剥离出来,单独建立数学模型进行计算,因此从理论上讲后者能更好的贴合实际情况进行分析测算。

4 结论

本文针对带式输送机系统,建立了相应的动力学模型,利用商用多体动力学分析软件AMEsim和Matlab用户自定义的带式输送机系统仿真软件对某型带式输送机在同一启动工况下的动力参数进行了仿真对比。

(1)商用多体动力学分析软件AMEsim的带式输送机动力学仿真软件,利用其自身强大的模型库生成动力学模型,但很多关键部位做了大量的假设与简化,对于工程设计人员来说,AMEsim为每一个模块与接口编写了相应的函数,可直接被调用,无需通过数学方法求解,从而大大的降低设计难度、缩短了设计周期。

(2)Matlab用户自定义的带式输送机系统仿真软件的设计方法是将动力学模型转化为数学模型,通过数学方法,在找不到合适模型的情况下自行定义符合自己问题的模型,利用自定义子程序求解得出仿真结果。相较前者,可以根据需要自动进行单元模块的划分,并且对输送机的关键部位分别进行了建模计算,因此,其仿真过程相比前者更贴近工程实际。