PLC控制多路温度巡检系统解析

2020-01-06王体阔

王体阔

[摘 要]PLC系统是目前的工业级控制系统,中文全称是可编程控制器,该控制系统由软件和硬件2部分组成。使用可编程控制器进行温度系统控制,可以实现精确的温度控制,以满足工业生产要求。对PLC控制多路温度巡检系统进行了研究,主要工具有由西门S7-200PLC、模拟量扩展模块EM231、K型热电偶传感器、加热电阻丝、交流接触器KM和电源开关组成,以构成研究对象并分析基于PLC的控制多路温度检查系统的内容。结果为:①温度测量范围从0到100℃(测量误差不超过0.5℃)。②可以实现8路通道温度检查功能。③可以自动或手动检查以确定某条道路的温度。④可以调整检查速度。

[关键词]PLC系统;温度控制;可编程控制器;工业需要

[中图分类号]TP274.4 [文献标志码]A [文章编号]2095–6487(2020)06–00–03

Analysis of PLC Controlled Multi-channel Temperature Inspection System

Wang Ti-kuo

[Abstract]The PLC system is the current industrial-grade control system. The full Chinese name is Programmable Controller. The control system is composed of software and hardware. Using programmable controllers for temperature system control can achieve precise temperature control to meet industrial production requirements. The PLC control multi-channel temperature inspection system is researched. The main tools are Siemens S7-200PLC, analog expansion module EM231, K-type thermocouple sensor, heating resistance wire, AC contactor KM and power switch to form the research Object and analyze the content of PLC-based control multi-channel temperature inspection system. The results are: 1)The temperature measurement range is from 0 to 100℃ (the measurement error does not exceed 0.5℃). 2)The temperature check function of 8 channels can be realized. 3)It can be checked automatically or manually to determine the temperature of a certain road. 4)The inspection speed can be adjusted.

[Keywords]PLC system; temperature control; programmable controller; industrial needs

1 概述

溫度控制系统也广泛用于工业生产中,并在化学、食品、冶金、建材、石油、机械等行业中占有重要地位,发挥着特别重要的作用。不同的生产条件和工艺要求通常会导致用于温度控制的控制方法不同。例如,热处理炉,加热炉和反应器被广泛用于工业生产,例如机械,冶金,化学工业和食品,大多数燃料是石油,天然气、电力和天然气,由于温度控制过程的复杂性和不确定性,因此温度控制必须采用先进的控制技术。

2 PLC温控系统概要

要想达到企业生产力的提升意味着对工艺产品的高要求,这对温度控制系统技术也提出了更高的要求。与FSC、DCS和IPC等控制系统相比,PLC具有高效的优势,因此PLC目前占据着很大的市场份额。

与日本,德国和美国等先进国家相比,我国制造的温度控制器的整体水平并不高仍然是主要的问题。当前,国内现有的温度控制产品主要基于“点”控制和PID控制,仅适用于一般温度控制,因此难以控制复杂的温度系统。另外,在智能控制的情况下,国产控制技术还相对落后,在商用电器控制参数的自调节控制方面,国外已经形成了许多成熟的产品。例如瑞典、日本、美国和德国,正在生产许多功能卓越的商用恒温器和仪表,并被广泛用于各个行业。目前,国外的温度控制系统和仪表正在向开发智能化,高精度和小型化的发展。

3 基于PLC多路温度巡检系统的设计方案

3.1 系统模块

显示模块、温度检测模块、模拟量输入模块、自动检测模块、手动检测模块、执行模块、报警模块。

3.2 控制系统硬件设计

系统硬件主要由西门子S7-200PLC、模拟量扩展模块EM231、K型热电偶传感器、加热电阻丝、交流接触器KM和电源开关组成。在系统设计中有两个问题需要解决。一种是进行温度测量,另一种是将水箱的温度保持在50~60℃之间。

3.2.1 温度测量模块

首先,温度测量涉及广泛使用的K型热传感器,该传感器是自发电传感器,并且在操作过程中不需要外部电源。K型热电偶测量温度范围在0~1200℃之间,具有良好的线性热电特性曲线,这里选择K型热电偶的MT,温度范围为0~600℃,满足水温测量要求。在测量温度时,温度随时间的变化而变化,因此温度传感器转换的电信号也是模拟值,不能直接连接到PLC作为输入信号,必须先进行模数转换才能连接,PLC输入端子。采用西门子EM231进行信号的转换,该模块将温度传感器的电信号经逆变器后输出的标准电压信号,进行A/D转换,转换为一个字长的对应数字量,储存在模拟量存储器AI中,系统工作时,只需将PLC模拟量存储器AI对应的温度数据读取即可,EM231可输入来自热电偶的4个外部通道信号,它具有反极性保护。

3.2.2 温度显示模块

在水温控制系统中,必须显示测得的温度数据,以便可以直观地实时观察水温。这里的水温显示的是维伦通触摸屏,型号为TK6070iP,温度显示可以实时显示,系统操作使用触摸屏上的开始和停止进行控制,效果一样。

3.3 控制系统软件设计

主程序用于完成设计,主程序分为3部分:系统启动和停止控制,二是水温读数,三是温度控制范围的设定和控制。起停控制程序采用起停保持结构。借助于辅助继电器元件M,设置相应的系统运行控制位M0.0。启动时向M0.0线圈供电,停止时切断M0.0的电源,将水的温度信息传输到温度读取器进行储存。写入变量寄存器并进行数据转换,EM231的4个通道分别为0、1、2、3个通道,每个通道的温度数据读取地址为AIW16,AIW18,AIW20,AIW22,即温度传感器的输出信号。当连接到EM231通道0的输入端子0+和0-时,与相应通道对应的数据读取地址为AIW16,并且将读取的数据除以10。利用水温的温度值,可以通过比较命令来判断温度控制范围程序。compare命令的数据格式为字保存格式。比较结果可以通过控制PLC输出点Q0.0来实现水温所需的控制范围。

4 可编程控制器系统调试和测试

4.1 可编程控制器系统调试

4.1.1 可编程控制器系统软件设备调试

可编程控制器的软件设备主要存储在PC上,因此调试工作主要从这方面开始。调试可以分3个步骤完成。

(1)软件调试过程可以首先分析过程生产所需的温度,并且只有在分析之后才能掌握正确的设置参数。

(2)掌握输入数据信息后,必须使用编程方法将参数输入PC。输入相关数据信息后,应调整数据开关以确保操作的合理性。

(3)参数输入操作完成后,将执行检查操作。检查工作主要在PLC系统中执行,以检测每个操作组件。要执行测试,需要运行功能并将从测试中获得的数据与标准数据进行比较,比较的主要功能是产生偏差的原因,并根据该原因调整和校正目标方法,在完成可编程控制器系统的编程过程中,必须谨慎工作,并尽量减少由操作错误引起的错误。

4.1.2 可编程控制器系统硬件调试

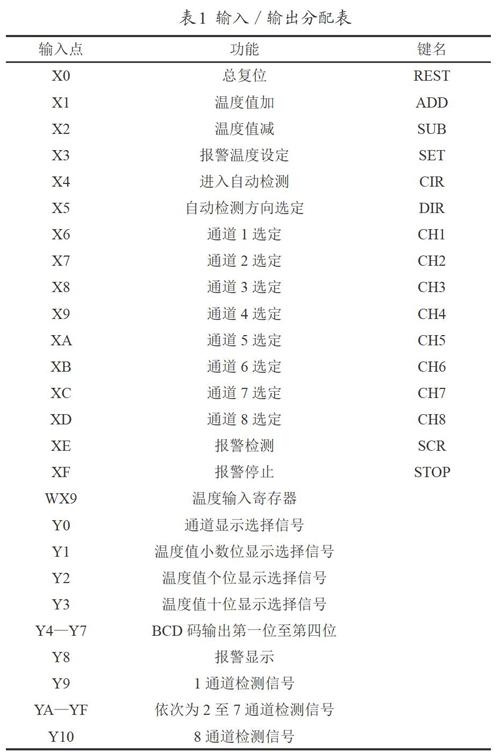

在可编程控制器硬件的调试中,硬件性能测试主要通过实验室测试来完成。无法测试所有硬件设备以进行实验室测试,因此在测试过程中会使用采样测试。采样检测方法是首先选择检测目标,可编程控制器系统的硬件检测过程可以选择硬件系统作为检测目标。选择目标后,将在扫描目标的每个系统组件上执行扫描任务,主要是检测每个组件是否满足扫描要求,而下一个任务是在软件和硬件上执行扫描任务。通过调整每个附件的数据偏差,可以不断改善PLC硬件的配置,因此系统硬件的调整可以满足工业生产的需求。如表1所示。

4.2 PLC温控系统实现

4.2.1 西门子S7-200系列PLC

西门子S7-200PLC主要包括扩展单元,基本单元,可编程控制器和存储卡。根据设计要求,此设计中的主CPU是SiemensCUP224。它包含16点输出和24点输入。

4.2.2 热电偶温度传感器

在尺寸和使用范围方面,非标准热电偶通常不如标准热电偶,主要用于特殊情况下的温度测量。本文使用标准化的K型热电阻。

4.2.3 西门子EM2314TC模拟量输入模块

传感器将测量器的温度电压信号转换为0~41 mV,温度电压信号通过系统配置的模拟输入模块转换为数字信号,并传输到PLC进行数据处理。在这里应选择EM231的AI模块。

EM231为热电偶提供了接口,适用于7种热电偶类型:K,T,J,N,E,S和R,可连接的电压信号+80 mV范围内,可以通过EM231模块上的DIP开关进行选择。输入信号包括断开检查,热电偶类型,冷端补偿,测量设备和开路故障。此设计使用K型热电偶,因此模块的DIP开关设置为00100000。为了使模块上设置的DIP开关正常工作,用户必须关闭PLC的电源,然后再次将其重新打开。

在报警值设置部分,程序使用向上/向下计数器命令(F118)進行向上/向下计数,并将设置值保存到DT30,立即设置报警标志R205。

该程序使用WR30作为通道值输入寄存器来控制手动检测。程序的自动检测使用WR40作为通道值输入寄存器,并使用循环左/右移位命令(F119)定期将R0连接到R7。如果需要左循环,则应将H1发送到WR40,将右循环从H1010发送到WR40。

执行部分,通道切换部分,程序使用WR30或WR40的每个位设置定期连接输出点Y9至Y10。在警报显示部分中,程序使用时间继电器以及T2和T3每两秒钟实现一次闪烁信号。

5 设计结果

(1)温度测量范围从0到100℃(测量误差不超过0.5℃);(2)可以实现8路通道温度检查功能;(3)可以自动或手动检查以确定某条道路的温度;(4)可以调整检查速度。

参考文献

[1] 梅明敏.PLC技术在工业自动化中的应用[J].通信电源技术,2019,36(1):175-176.

[2] 华俊良.PLC控制技术在工业自动化中的优化应用策略[J].电子技术与软件工程,2019(4):114-115.

[3] 盛丽娜.基于PLC控制的加热炉温度控制系统研究[J].电子测试,2019(6):26-27.

[4] 王臻.PLC控制多路温度巡检系统[J].电气工程应用,2013(78):55-56.

[5] 王臻.PLC控制多路温度巡检系统[J].自动化与仪器仪表,2014(9):88.

[6] 谭代六.PLC控制多路温度巡检系统[J].职业技术,2013(3):94-95.

[7] 白璐.基于PLC控制的新型温度巡检系统的应用与分析[J].有色金属加工,2019,48(2):50,68-70.

[8] 赵扬,刘庆花,赵玉奇,等.基于PLC的间歇反应装置控制系统的设计[J].自动化仪表,2017(2):73.

[9] 付万安,杜明清.PLC多路信号自动巡检系统的研究[J].电气传动自动化,1997,19(3):49.

[10] 张东.基于PLC与温度巡检仪的风机变频自动控制[J].安徽冶金科技职业学院学报,2016,26(2):19-21,38.