大直径薄壁件加工变形的控制探讨

2020-01-06武俊彪

武俊彪

[摘 要]对大直径薄壁件加工变形的控制,结合理论实践,先分析了大直径薄壁件加工的技术难点,接着探讨了引发加工变形的原因,最后提出控制加工变形的措施。分析表明,在大直径薄壁件加工中影响变形的因素比较多,包括残余应力、切削热、夹紧力等,任何一个环节控制不当,都会影响加工精度,需要结合大直径薄壁件的特性,采取有效的变形控制技术才能保证加工精度,促使我国机械加工业稳健发展。

[关键词]大直径;薄壁件;加工变形;变形控制

[中图分类号]TG51 [文献标志码]A [文章编号]2095–6487(2020)06–000–03

Discussion on the Control of Machining Deformation of Large

Diameter and Thin Wall Parts

Wu Jun-biao

[Abstract]For the control of deformation of large diameter and thin-walled parts, combined with theory and practice, the technical difficulties in the processing of large-diameter and thin-walled parts are analyzed first, and then the causes of deformation are discussed. Finally, measures to control deformation are proposed. Analysis shows that there are many factors that affect deformation in the processing of large-diameter and thin-walled parts, including residual stress, cutting heat, clamping force, etc. Improper control of any link will affect the machining accuracy, and it needs to combine the characteristics of large-diameter and thin-walled parts. , Only by adopting effective deformation control technology can the machining accuracy be ensured and the steady development of my country's machinery processing industry is promoted.

[Keywords]large diameter; thin-walled parts; machining deformation; deformation control

在我国工业生产飞速发展的背景下,对零件的加工精度和质量提出了更高的要求,大直径薄壁件加工技术难度非常大,结构复杂,加工余量大,刚性低,加工精度要求高。在加工中极易发生变形问题,难以满足实际发展需求。基于此,开展大直径薄壁件加工变形的控制探讨研究就显得尤为必要。

1 大直径薄壁件加工技术难度分析

大直径薄壁件具有结构复杂、加工精度要求高等特性,加工技术难度非常大,主要体现在以下几个方面:

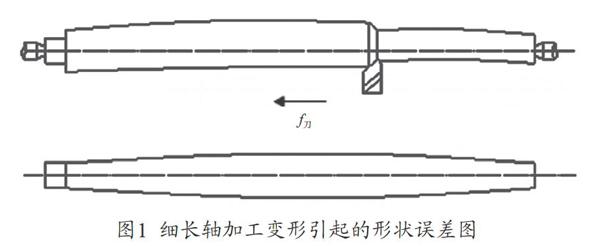

(1)大直径薄壁件直径大多在200 mm左右,而且需要加工强度较低的非金属材料。壁厚度在1~5 mm,平行度要求0.02,平面度要求0.02。刚性比较差,在加工中,切削力略大一点,零件就会发生严重的弯曲变形,甚至是折断。在加工时容易发生振颤、振刀等,难以保证大直径薄壁件对加工精度和表面质量的要求。在车床上装精车细长轴时,工件中间部分径向刚度比较低,在切削受力时,会引起较大的径向变形,促使中间部位的切削深度两端小,从而促使工件在加工之后能够产生腰鼓形误差形变,具体情况,如图1所示:

(2)大直径薄壁件的刚性比较差,受力之后容易发生变形,所以,在加工时如何更好的控制内应力变形、切削热变形、夹紧力是保证加工精度的关键。

(3)大直径薄壁件较深的内环槽排屑比较困难,零件内孔最小位置尺寸为φ6+0.10/+0.02 mm,两个φ12.8 mm的内腔较深,加工端面最远处为13.2 mm,刀具悬伸比较长,因此,在加工中极易发生振刀,影响加工精度。

(4)大直径薄壁件在第一道工序加工完成之后,需要进行分工序加工,但此时零件已经基本加工成形,壁厚非常小,难以装夹面,而且容易装夹变形,如何保证装夹设计的合理性是大直径薄壁件加工的主要技术难度。

2 引发大直径薄壁件加工变形的主要原因

2.1 残余应力

在大直径薄壁件加工中存在热塑变形效应,尤其是在高速加工过程中,该效应更加明显,会导致大直径薄壁件里层收缩减少,外层收缩增加,就会在大直径薄壁件表面形成张应力,在里面形成压应力,从而引发加工变形。当大直径薄壁件表面加工完成之后,刀具對零件的作用力会消失,弹性变形恢复,但受到材料表层的牵制,会导致零件表层处于应力状态,一旦受到外界因素的干扰就会发生变形。此外,表层金属会在切削热的作用下发生相变,表层材料膨胀,里层材料牵制,在压应力和拉应力的共同作用下就会发生变形。

2.2 切削热

在大直径薄壁件加工过程中,刀具和工件之间相互摩擦会形成热能,热量和传散密切相关,大直径薄壁件切削加工中,产生的总热量可用以下公式来表示:

(1)

式(1)中,Q为切削时形成的总热量,Q变为零件在切削过程变形消耗的功转变的热量;Q前磨为削刀后面摩擦消耗功转变的热量;Q后磨为刀后面摩擦消耗功转变的热量;Q屑表示切屑传散热量;Q工为工件传散热量;Q刀为刀具传散热量;Q介为周围介质传散热量。在实际加工中各方面传散的热量存在一定差别,其中各切屑散热量占比最大,占总散热量的50%~86%,工件散热量占10%~40%,刀具散热量占3%~9%,介质散热量占1%左右。

如果在大直径薄壁件加工中不添加任何冷却剂,其中切屑傳散热量最大,切削温度对大直径薄壁件加工变形的影响高低和切削时产生的热量多少及散热条件密切相关,尤其是切削温度对刀具磨损和工件热变形硬性关系最大,直接影响着工件的总体加工精度。由温度引发工件径向变形量的公式如下:

式(2)中,为工件的径向变形量(mm);k为修正系数,取值通常为112;d表示工件的直径(mm);Q为切削温度(℃);A为工件自身的膨胀系数,通常为10-6℃-1。从式(2)中可以看出,切削热导致工件热变形非常严重,直接关系到工件的加工精度。

2.3 夹紧力

夹紧力主要表现在工件和夹具之间的接触区域上,在大直径薄壁件加工中,最理想夹具能够夹紧工件,但又不会引起任何变形。但在多数情况下,夹具普遍不合理,在夹紧状态下也会引起工具变形。

3 大直径薄壁件加工变形的控制措施

3.1 减小残余应力的变形控制措施

(1)在保证刀具耐用度达标的前提下,尽量选择较大的刀具前后角,刀具在加工中前角每增加1°,切削温度和切削应力会降低10%。

(2)在加工中要严格控制切削三要素,包括选择较大的切削深度、合理的进给量、底切削速度。在加工中要尽量选择连续进给,以避免刀具在工件某个位置时间停留,防止工件局部温度过高,形成较大的残余应力,导致工件发生变形。

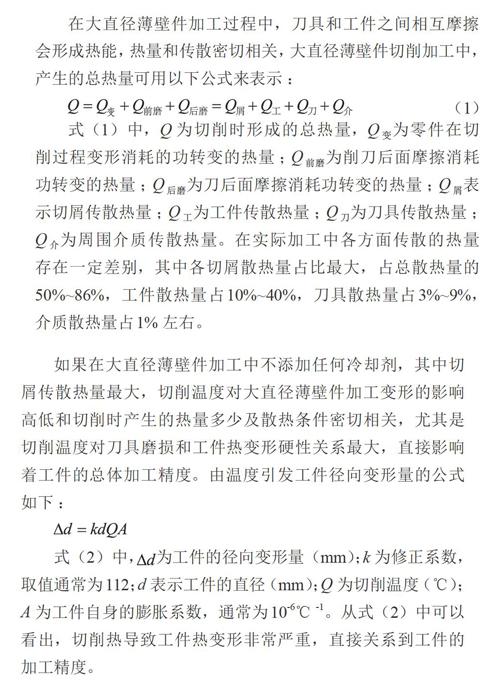

(3)合理选择加工路线,为更好的控制加工变形量,在大直径薄壁件加工中可选择对称切削加工技术。减小残余应力的变形控制措施示意图,如图2所示。

3.2 减小切削热的变形控制措施

为降低切削热对大直径薄壁件加工变形造成的影响,必须选择性能稳定的高速切削机床,保证大直径薄壁件加工全过程时刻处于热平衡状态。在加工之前需要先对机床进行空转预热,达到要求的热平衡状态之后再进行加工,促使加工时间处于热平衡区间内。在加工时要尽量选择间断切削,以降低热量对工件变形造成的影响。如果必须高速加工,则在数控机床程序设计中,要加入延时子程序,以实现间断加工。此外,还要尽量缩短加工时间,可通过适当加大走刀量、刀具直径、刀具齿数等措施,最大限度上缩短大直径薄壁件加工时间,减少工件变形量。

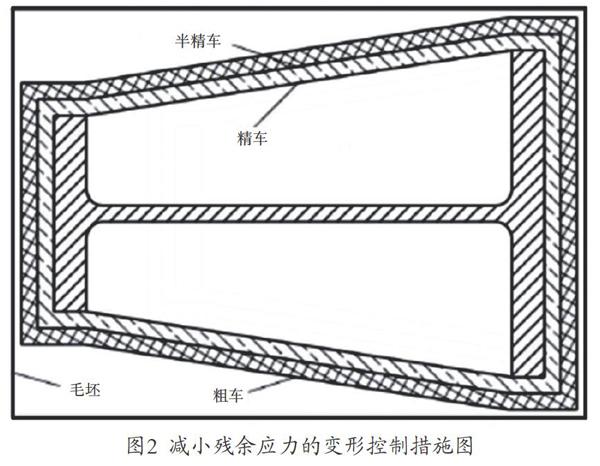

导致刀具热变形的主要因素是切削热量过大,可通过选择膨胀系数比较小的刀具来降低热变形对工件加工精度影响,从而达到减小工件热变形的目的,保证大直径薄壁件加工精度。为解决切削热对加工变形造成的影响,工艺人员将分层界面进行调整,将原斜面部分切深由40 mm调整至30 mm,进而将中心位置螺旋进刀改为斜面外部指定点进刀,具体情况,如图3所示。

此种加工刀具路径,既避免了程序进刀时直接切削,又缩短了进刀路径长度。斜面部分剩余的10 mm高度采用与底面型腔部分相同的加工方式,连续切削,降低切削热对大直径薄壁件加工变形造成的影响。

3.3 减少夹紧变形的控制措施

大直径薄壁件加工和其他工件相比,很难找到最佳的夹紧位置,这也是引发夹紧变形的主要原因,为解决这一问题,可从以下几个方面同时入手。

(1)可适当增加辅助支撑和辅助夹紧点,以保证夹紧点无限接近最佳的夹紧位置。

(2)将夹具的着力点尽量分散,并适当加大压紧件的接触面积,通过对称夹紧的方法来控制夹紧变形。

(3)选择好正确的夹紧点之后,再估算适当的夹紧力,以保证夹紧点和支撑点相互对应,促使夹紧力始终作用在支撑之上,夹紧点位的选择,要尽量靠近加工表面,选择不至于引起过大夹紧变形的位置,降低工件夹紧造成的变形,保证大直径薄壁件加工精度。

在夹装过程中,要选择机电液一体化技术和多传感器信息融合技术的柔性工装,柔性工装的技术特点是定位和夹紧元件为通用元件,可互换性好;定位夹紧位置可自适应调整;夹紧力大小、方向和夹紧顺序可自动控制;驱动执行机构为机电液一体化部件;应用位移、力和压电传感器元件。柔性工装示意图,如图4所示:

柔性工装技术可以使一套夹具满足系列化多种尺寸规格的零件安装要求,既具有机械式可调夹具和组合夹具的柔性,又具有特种专用夹具的高效性,适用于数控加工设备,可以使高速数控加工机床的性能得到更加充分的发挥,大幅度降低辅助准备时间。

4 结束语

综上所述,本文结合理论实践,探讨了大直径薄壁件加工变形的控制,探讨结果表明,大直径薄壁件加工技术难度非常大,影响因素众多,任何一个因素控制不当,都会引发工件变形,影响加工质量。为解决残余应力、切削热、夹紧力等因素造成的加工变形,需要结合其特性,选择合理的刀具、加工线路、夹紧点等,从而最大限度上保证大直径薄壁件加工的精度。

参考文献

[1] 冯守胜,吴宏春,周晓茜.大直径薄壁铝机匣加工技术[J].中国新技术新产品,2018(8):68-70.

[2] 于金,王胤棋.基于ABAQUS软件二次开发的大型曲面薄壁件加工变形预测[J].机床与液压,2018,46(11):172-175.

[3] 韩丽丽.薄壁零件加工变形的预测及其仿真研究[D].哈尔滨:哈尔滨工业大学,2009.

[4] 李文东.高速铣削薄壁件加工变形控制及工艺优化研究[D].哈尔滨:哈尔滨理工大学,2012.

[5] 孙国智.大型复杂薄壁结构件加工变形仿真与控制技术研究[D].哈尔滨:哈尔滨工业大学,2015.

[6] 许欣,段宗玉.大直径薄壁件加工变形的控制技术[J].金属加工(冷加工),2019(8):81-84.

[7] 施扬,王小梅.大直径薄壁件的加工工艺研究[J].中国新技术新产品,2012.

[8] 潘雷雷,王柱,付裕,等.大型薄壁零件车加工变形控制研究[J].中国科技投资,2018(21):217.

[9] 冯守胜,吴宏春,周晓茜.大直径薄壁铝机匣加工技术[J].中国新技术新产品,2018(8):68-70.

[10] 李泽森.铸铝薄壁件数控加工变形控制分析[J].科学与信息化,2019(23).