铅烟化炉次氧化锌生产应用的工艺研究

2020-01-06

(安徽铜冠有色金属(池州)有限责任公司,安徽 池州 247100)

安徽铜冠有色金属(池州)有限责任公司年产10万t锌项目采用“热酸浸出—低污染沉矾”生产工艺,年产8万t铅项目采用三连炉工艺,侧吹炉炉渣经烟化炉处理回收其中的有价金属,烟化炉收下的次氧化锌烟尘可作为10万t锌项目系统的生产原料,以实现铅、锌联动、资源综合循环利用的目的。

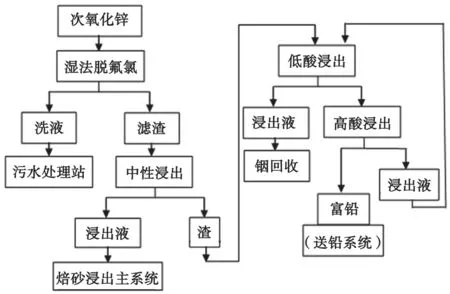

次氧化锌中含F、Cl较高。由于F、Cl在电积锌时腐蚀阴、阳极板,增大极板消耗,使锌片剥离困难,析出锌中铅超标,因此浸出前必须除去方能进入主系统(焙砂中的氟氯含量要求不大于0.02%)。国内外次氧化锌脱氟氯的工艺主要有火法和湿法两种[1]。一是多膛炉脱氟氯后进入电锌系统,如株冶、会泽铅锌冶炼厂;二是湿法脱氟氯生产电锌,如内蒙古紫金锌业有限公司等。次氧化锌回主系统流程如图1所示。

图1 次氧化锌回主系统流程

多膛炉脱氟氯是一个成熟、稳定的工艺,被广泛采用[2]。但是,该工艺存在以下缺点:锌直收率在97%左右,处理高铅次氧化锌有困难,劳动条件差,设备庞大,投资较高。基于以上原因,笔者针对湿法脱氟氯做试验。

1 原料及主要试剂

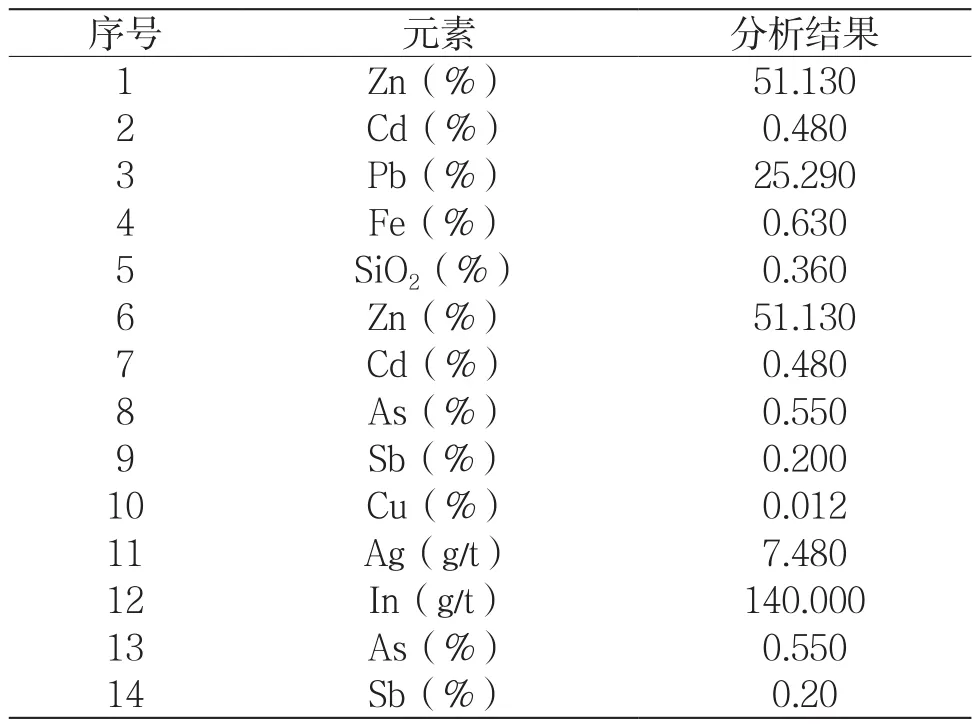

试验原料为铅烟化炉产出的次氧化锌,主要成分如表1所示。

表1 次氧化锌检测结果

主要试剂有碳酸钠(AR)、浓硫酸(铅系统自产)。

2 湿法预处理脱氟氯试验方案

2.1 试验目的

目的是通过碱洗使次氧化锌中氟、氯进入溶液中,使其固液分离,实现湿法脱除氟、氯的目的。

2.2 试验原理

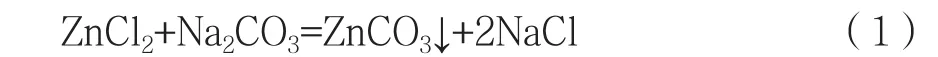

碱洗脱氯的基本原理是采用碳酸钠,与氧化锌中可溶的氯化锌或氯化物进行反应,锌与碳酸根反应生成碳酸锌,置换出来的氯溶解于水中,达到液固分离。

碳酸钠是一种强碱化合物。由于氧化锌是一种两性氧化物,在强碱条件下也可发生溶解,它们与碳酸钠发生反应,生成碱式碳酸锌,这种产物也是一种不溶于水的沉淀,因此不会导致强碱溶解氧化锌而进入溶液中。反应机理如下:

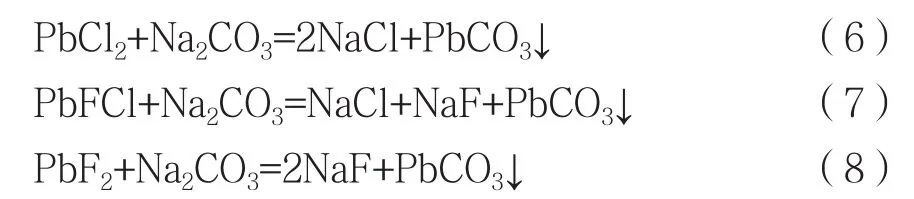

另外,有一部分氯是以不溶于水的PbCl2和PbFCl形态存在,而氟多以不溶于水的氟化物存在。当用碳酸钠溶液洗涤时,可以发生如下分解反应:

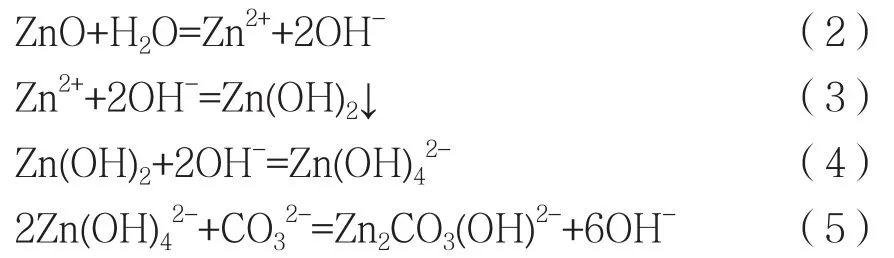

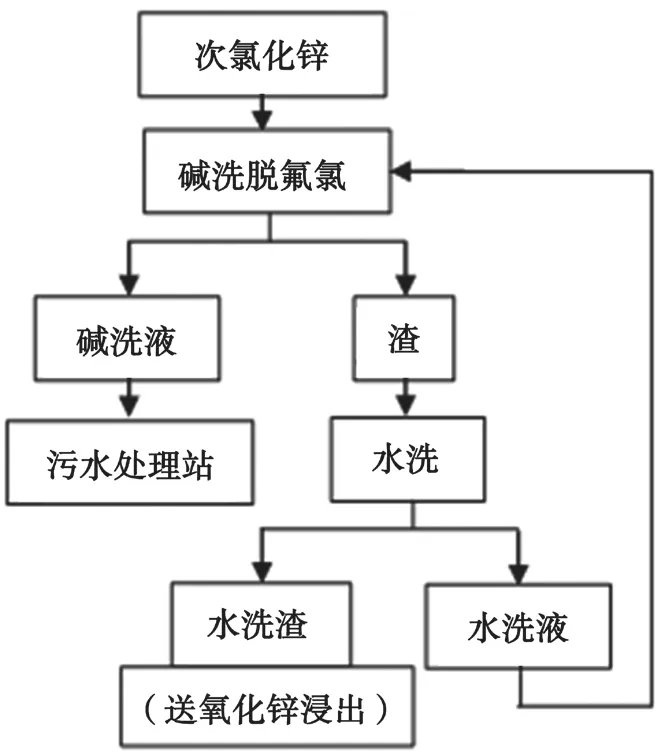

通过碱洗机理分析发现,采用碳酸钠洗涤氧化锌以达到脱氟氯的目的是可行的。碱洗脱氟氯采用两段逆流洗涤,简略流程如图2所示。

图2 碱洗流程

2.3 试验结果与讨论

2.3.1 温度对水洗脱氟氯效果的影响

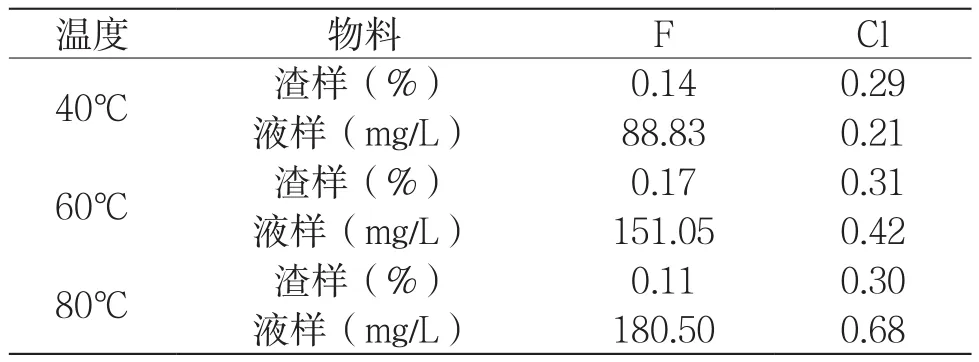

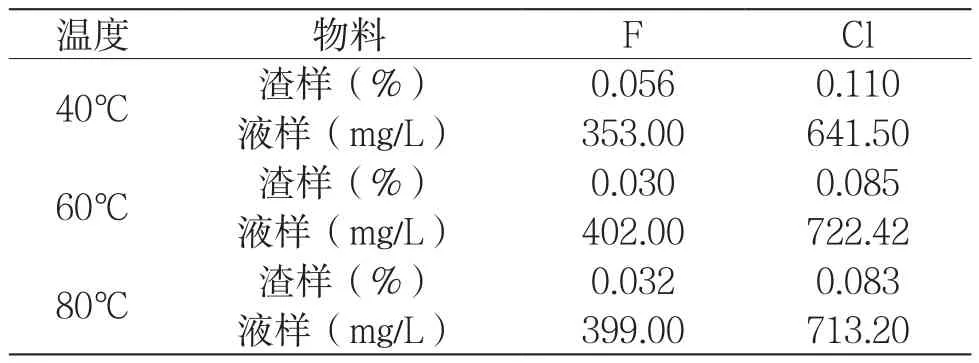

试验条件为次氧化锌500 g+1 500 mL H2O,L/S=3,t=60 min,结果如表2所示。

表2 温度对水洗脱氟氯效果的影响

从表2可以看出,在水洗次氧化锌过程中,氟有一部分进入溶液中,氯几乎没有洗脱。通过渣样分析结果可以看到,氟、氯洗涤效果都不明显。

2.3.2 碳酸钠浓度对脱氟氯效果的影响

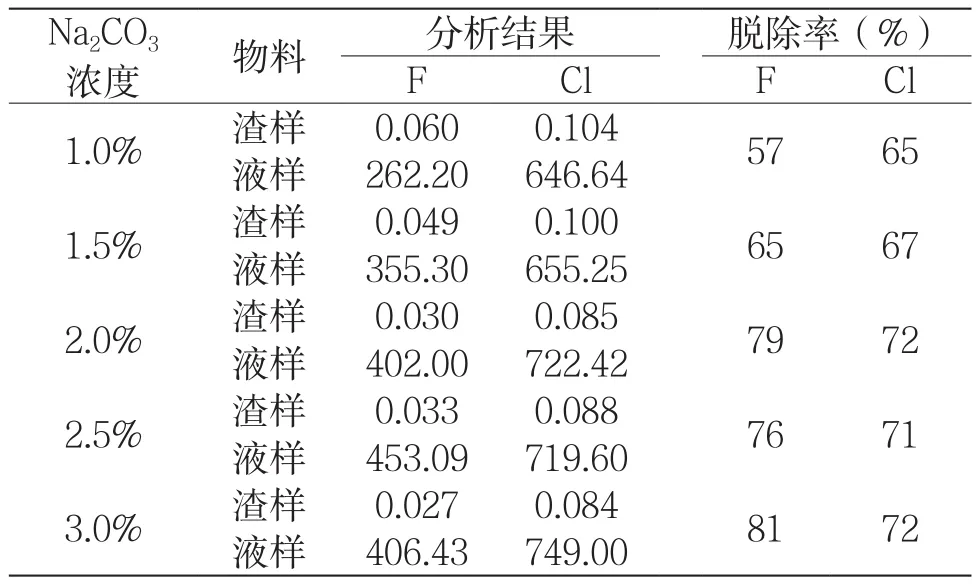

试验条件为次氧化锌500 g,L/S=3,t=60 min,T=60℃,考察不同浓度的碳酸钠对脱氟氯效果的影响,结果如表3所示。

从表3可以看出,在不同的碱浓下氟、氯都有不同程度的洗出,洗脱率随着碱浓的增大而增加,碱浓增大至2%时,氯洗脱率达到72%,氟洗脱率达78.6%。碱浓继续增大,洗脱效果变化不明显。

2.3.3 温度对碱洗脱氟氯效果的影响

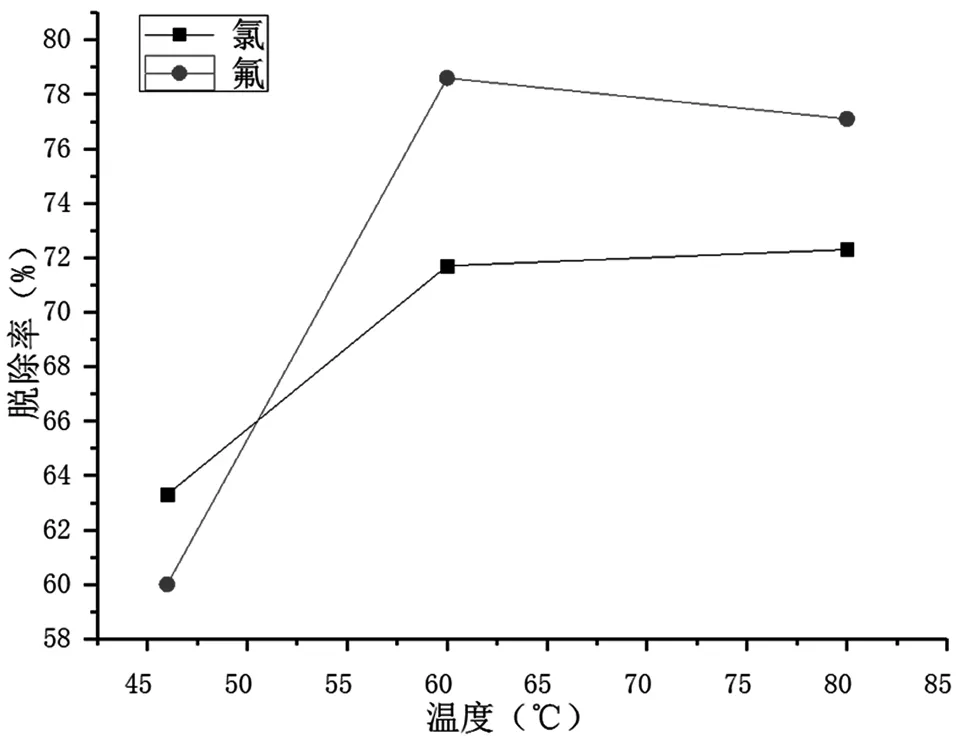

试验条件为次氧化锌500 g,L/S=3,碱浓=2%,考察不同温度对脱氟氯效果的影响,结果如表4所示。

表3 碳酸钠浓度对脱氟氯效果的影响

表4 温度对碱洗脱氟氯效果的影响

图3 温度对碱洗脱氟氯效果的影响

从表4、图3可以看出,反应温度在60℃时,氟氯脱除效果最好。温度继续升高,脱除效果不明显。

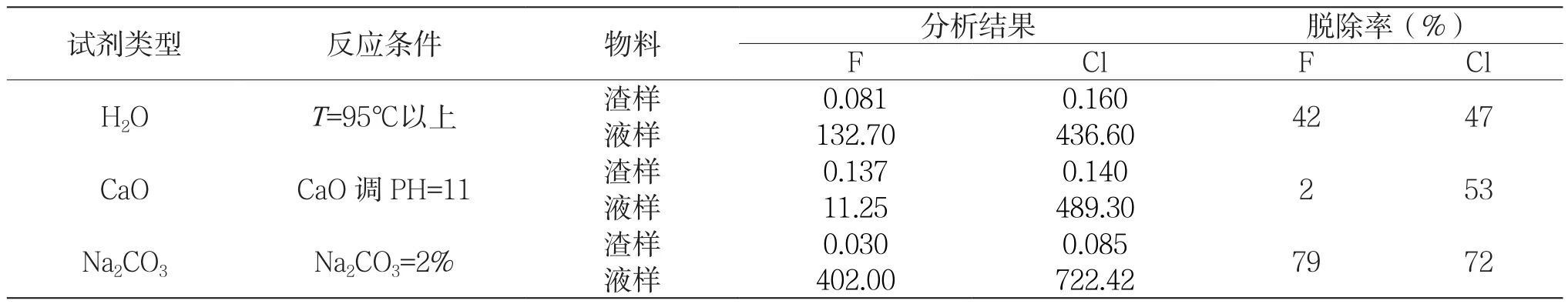

2.3.4 不同脱氯试剂对洗脱效果的影响

从经济效益考虑,试用成本更低的试剂洗脱次氧化锌中的氟、氯,比较结果如表5所示。

表5 不同脱氯试剂对洗脱效果的影响

从表5比较可以看出,高温水洗脱氟氯,F、Cl都有一定程度的洗脱,但洗脱率较低;CaO碱洗脱氟氯,Cl有一定程度的洗脱,但F几乎没有脱除,因为生成物CaF为难溶物质,F仍沉淀在渣中;Na2CO3碱洗效果较好,F、Cl洗脱率都在70%以上。

2.4 小结

水洗次氧化锌,在不同温度下脱氟氯的效果不明显,氟有一部分进入溶液中,氯几乎没有洗脱。

在不同的碱浓下氟、氯都有不同程度的洗出,洗脱率随着碱浓的增大而增加。当碱浓为2%时氯洗脱率达到72%,氟洗脱率达78%。碱浓继续增大,洗脱效果变化不明显。

当碱浓为2%时,考察温度对脱氟氯效果的影响。反应温度在60℃时,氟氯脱除效果最好。温度继续升高,脱除效果不明显。

通过比较不同脱氯试剂对洗脱效果的影响,笔者认为,选用Na2CO3作为洗脱试剂是合理的。

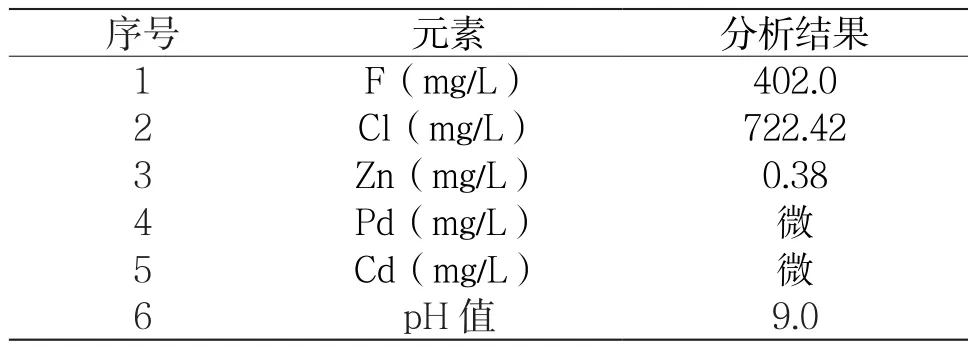

3 碱洗液的水处理方案

次氧化锌通过碱洗后,70%以上的F、Cl进入碱洗液中,这一部分碱洗液需要送污水处理站进一步处理,达到排放标准方可外排。碱洗液成分如表6所示。

表6 碱洗液成分

从表6可以看出,重金属含量很低,低于排放标准。Zn在碱洗液中含量为0.38 mg/L,说明在碱洗脱氟氯的过程中Zn几乎没有损失。另外,碱洗液的pH值在9.0左右,在污水处理的过程中需要用制酸工段产出的污酸调至弱酸性,再送入污水一级中和槽,同其他来源的污水一起处理。

4 次氧化锌浸出试验方案

4.1 试验目的

目的是考察次氧化锌中性浸出液是否具备返回主系统的条件,其主要影响因素有两点。一是浸出液锌浓度,二是浸出液中杂质成分。

4.2 试验结果与讨论

4.2.1 未经湿法预处理次氧化锌直接浸出杂质成分

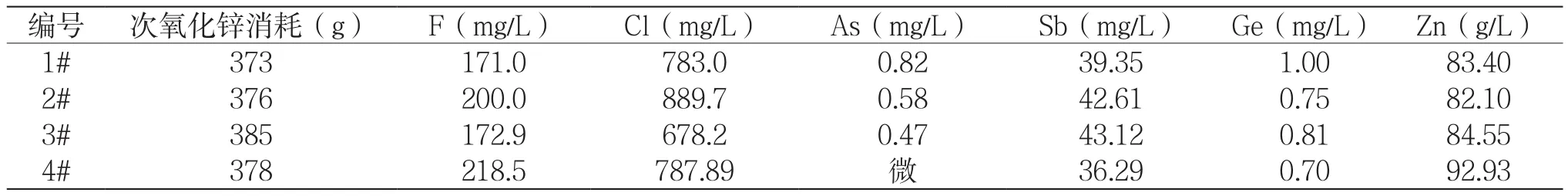

试验条件为:稀硫酸溶液2000 mL,始H+=160 g/L,调节次氧化锌的pH值,使其保持在5.0~5.2,t=60 min,T=80℃。浸出液成分如表7所示。

表7 浸出液成分(未经湿法预处理)

从表7可以看出,未经湿法脱氟氯的次氧化锌直接浸出,浸出液中氟氯都已超出生产指标,进入主系统后影响较大。As、Sb、Ge杂质总和保持在37~44 mg/L。

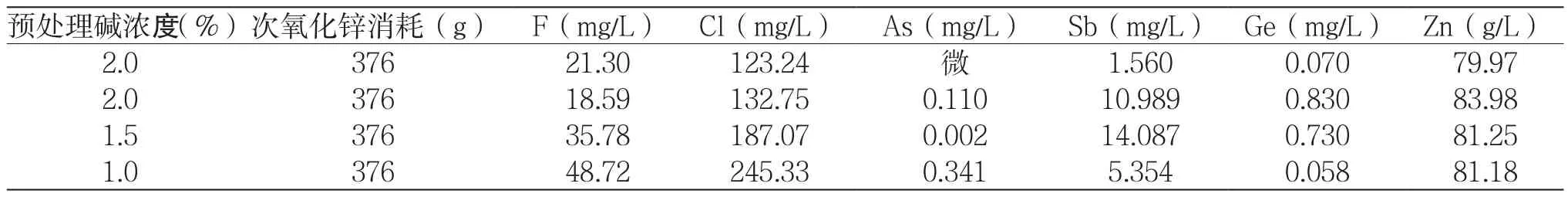

4.2.2 不同碱浓度处理后的次氧化锌浸出杂质成分

试验条件为:稀硫酸溶液2 000 mL,始H+=160g/L,用脱氟氯后的次氧化锌调pH值,是其保持在5.0~5.2,t=60 min,T=80℃。浸出液成分如表8所示。

表8 浸出液成分(不同碱浓度处理)

从表8可以看出,与未经过湿法脱氟氯的次氧化锌浸出液相比,通过脱氟氯的次氧化锌浸出液氟氯杂质含量已大幅下降,通过碱洗后As、Sb、Ge杂质含量也有不同程度的下降。

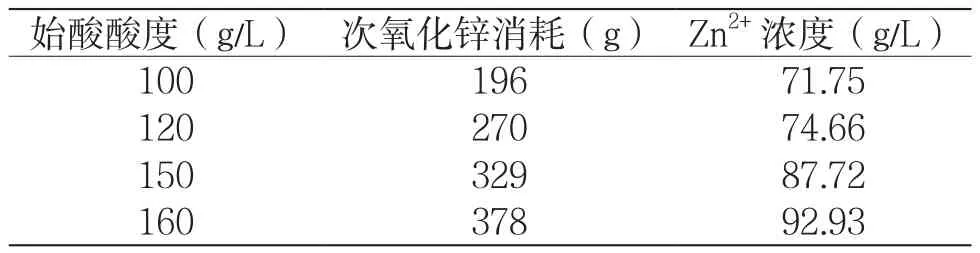

4.2.3 酸度对锌浓度的影响

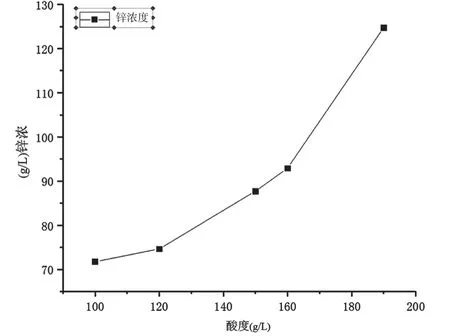

试验条件为:选择固定体积的反应前液,t=60 min,T=80℃,次氧化锌调pH值,使其保持在5.0~5.2。其间重点考察酸度对锌浓度的影响,结果如表9、图4所示。

表9 酸度对锌浓度的影响

从图4可以看出,锌浓度随着浸出液始酸的增大而增加。实验室现阶段用硫酸代替废电解液,考虑投入生产后废电解液自身含锌在50 g/L左右,现阶段浸出液锌浓度在90 g/L以上可以满足生产要求。

4.3 小结

与未经过湿法脱氟氯的次氧化锌浸出液相比,通过脱氟氯的次氧化锌浸出液氟氯杂质含量已大幅下降。

浸出液锌浓度随着浸出液始酸的增大而增加,当浸出液始酸达到160 g/L时,锌浓度在90 g/L左右,实验室现阶段用硫酸代替废电解液,考虑投入生产后废电解液自身含锌在50 g/L左右,现阶段浸出液锌浓度在90 g/L以上可以满足生产要求。

图4 酸度对锌浓度的影响

5 碱洗脱氟氯中试试验方案

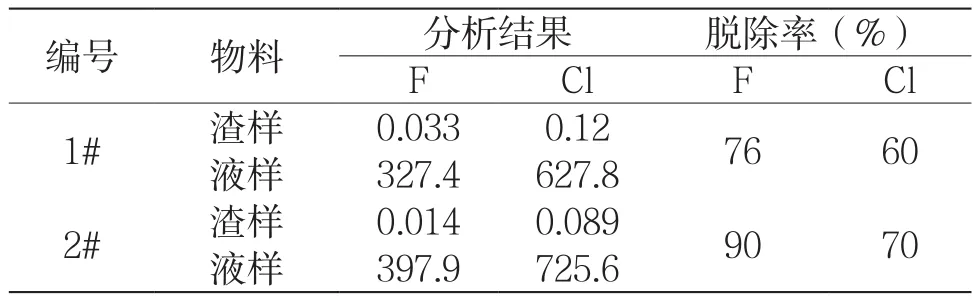

经过对碱洗脱氟氯试验方案的系统研究,笔者得出了试验方案的优越条件,在小试实验的基础上进行了放大试验,以论证和考察试验数据和参数的可靠性。故在现有的试验条件下进行了12 kg原料的中试试验。

试验仪器有50 L电加热反应釜、50 L真空抽滤桶和真空抽滤泵。试验原料及试剂有:铅系统烟化炉产出的次氧化锌,自来水,分析纯Na2CO3。试验条件如下:次氧化锌12 kg,L/S=3,T=60℃,t=60 min,Na2CO3浓度为2%。

表10 试验结果

从表10可以看出,中试试验得出的结果与小试试验结果基本一致,氟、氯的脱除率都达70%,进一步验证了碱洗脱氟氯是可行的。

6 结论

试验表明,次氧化锌采用碱洗脱氟氯,效果良好,F、Cl脱除率都可达70%。通过碱洗脱氟氯的次氧化锌,浸出液中的F、Cl含量已大幅降低。碱洗脱氟氯工艺流程短,前期投入成本低。