含铑废料的回收、提纯技术工艺现状

2020-01-06

(江苏北矿金属循环利用科技有限公司,江苏 徐州 221002)

铑因具有高催化活性和高选择性,因而被广泛应用于石油工业催化剂、汽车三元尾气净化剂等方面。铑在地壳中的含量很少[1]。铑主要由镍生产的副产品获得,也有铂矿的伴生金属开采提炼。铑的用途广泛,可单独或与其他铂族金属联合使用。铑主要用作高质量科学仪器的防磨涂料和催化剂,铑铂合金用于生产热电偶。目前,铂族元素用得最多的是触媒剂和汽车工业,汽车制造业是铑的最大用户,主要用作汽车尾气催化剂。近两年来,由于全世界范围内对排放标准的收紧,用于汽车尾气净化催化剂的贵金属用量增长很快,由每个需用铂族金属1.2 g左右增至1.5 g左右,其中铑和钯的增量最明显。铑的其他消耗是制品,如镶牙、珠宝等[2]。

铑因为性质的原因,其回收分离提纯比较困难。国内铑的矿产资源非常匮乏,高质量回收再利用的技术不成熟。因此,发展循环经济,从废料中高效绿色提纯贵金属,在经济发展、科研、环保等领域都有重要意义[1]。本文主要论述铑的二次回收技术,介绍从含铑废料中活化、溶解回收铑的方法,并对铑的回收发展前景进行展望。

1 含铑废料的分类

铂族金属现在已广泛应用于高新技术产业、军工等尖端技术领域,在应用过程中,其数量不大,但是起着不可替代的作用。贵金属废料的来源十分广泛,凡是生产和使用贵金属的过程都可能产生贵金属废料。其中,含铑废料主要来源有四个方面。

1.1 金属和合金废料

金属和合金废料有精密合金材料、报废坩埚、热电偶传感器和电镀首饰工艺品等,呈致密状。多数为被其他元素污染的合金或者断裂、损坏的元器件,废旧首饰或者加工过程产生的边角料。

1.2 含铑催化剂

含铑催化剂较多,如汽车尾气净化催化剂、石油化工的催化加氢,甲醇羰基化,烯烃的氢甲酰化等有机均相催化剂;制药、精细化工中的辛酸铑均相催化剂;硝酸工业中的铂钯铑网催化剂。

1.3 低品位废渣

低品位废渣是指在铂族金属器件使用过程中,受高温氧化挥发、渗透、磨损、夹裹等原因影响,使用环境中产生的各种废渣。具体来说,有硝酸工业的炉灰、玻纤工业高温炉窑的耐火砖、玻璃渣及其他含贵金属的工业垃圾。

1.4 含铂族金属的废液

含铂族金属的废液是指在使用铂族金属进行化工生产的过程中,镀层镀液和提取冶金中产生的废渣及电镀液[3]。

2 含铑废料的预处理及溶解

含铂族金属的废料来源不同,存在的形态和含量不同,这就决定了预处理工艺。对于具体物料,选择最有利的处理方法,才能得到最高的回收率。为实现铑富集、分离提纯、最终产出纯的金属产品,人们必须使铑金属从大量废料中富集,然后溶解进入溶液。但是,对于含铑物料,如含铑9%以上的铂铑、铑铱合金等,即使是王水也无法有效溶解。当铑金属为活性粉末时,一般使用氯化法(王水或者HCl/Cl2),能有效将其溶解。当其为难溶状态时,应当将物料进行预处理,使其恢复化学活性。

2.1 当前富集活化预处理的方法

2.1.1 熔融法

对于含铑废渣、合金、汽车尾气催化剂等,使用贱金属熔融还原法、锍熔铝热还原法和硫酸氢钠(钾)混合物熔融法。

(1)贱金属熔融还原法。贱金属熔融处理贵金属废料是将含铑物料添加贱金属(如Al、Fe、Cu和Pb等)或其合金活化剂在高温下通入富氧空气进行活化焙烧,形成含贵金属的合金,通过酸浸合金中的贱金属获得活性较高的铑物料,然后进行铑的溶解提纯[4]。

(2)锍熔铝热还原法。锍熔铝热还原法是用镍、铁、铜等金属硫化物对铂族金属进行还原熔炼,使铂族金属富集在锍中,而贱金属氧化物MgO、Al2O3、CaO、Fe2O3、SiO2留在渣相中,使铂族金属与贱金属氧化物有效分离,并得到富集。再采用铝热活化技术,熔炼成为铝合金。用盐酸溶解贱金属,产出高品位的贵金属精矿,用水溶液氯化法溶解[5]。

(3)硫酸氢钠(钾)混合物熔融法。硫酸氢酸钠(钾)混合物熔融法是早期使用的方法之一,它是将含铑量的8~12倍硫酸氢钠(钾)与物料混合均匀,在500~550℃熔融,保温2~3 h,熔融期间进行适当搅拌。冷却的熔块用水浸出,这时铑以硫酸铑的形态进入溶液。铑转化为硫酸铑的效果和物料的粒度、熔融温度、搅拌方式及时间关系较大,需要反复多次才能将铑彻底转化成硫酸铑。该法适应于含铑含量高,在废料中优先提取铑的过程[6]。

2.1.2 高温蒸馏法

对于有机铑催化剂回收中铑的处理,大多采用高温蒸馏其中的有机物,蒸馏渣通过焚烧的方式使剩余的有机物氧化成二氧化碳气体并排放,铑转变为单质或氧化物留在在灰分中。焚烧过程中,部分铑因受热温度高,随烟气挥发,损耗会加大,因此需要严格控制焚烧温度和升温节奏[5]。姜东等用高温蒸馏法分解有机铑催化剂的回收铑[7]。根据有机物的特点,进行分段蒸馏,然后收集有机蒸馏物可循环再利用,蒸馏残渣进行煅烧,再进入急冷塔冷却,避免煅烧产生二噁英,同时减少煅烧时铑的损失。庞栓林等使用醋酸生产过程中铑催化剂形成的黑色沉淀物(含铑13.09%),通过加入某些液体,在一系列的步骤后重新做成乙酰丙酮三苯基膦羰基铑(ROPAC),其性能和进口产品相近[8]。

2.1.3 水合肼还原、置换和硫脲沉淀法

对于含铑废液,一般采取水合肼还原、置换和硫脲沉淀的方法。

(1)水合肼还原。水合肼(N2H4·H2O)是一种具有很强还原能力的液体还原剂,一般情况下,在较高的pH值下,对贵金属的还原效果比较好。但在酸性介质中,铑的还原率较低。因此,一般含有多种贵金属的溶液在酸性环境中选择性地还原铂、钯、金,实现贵金属与贱金属的初步分离。这种还原方法产出的金属分散度高,易吸附其他杂质,试剂的成本也高[3]。

(2)置换。这是一种十分简单的提取冶金方法。铜粉置换法也曾是定量分离铑铱的分析方法之一,通常用在铑铱分离中。该法是用锌粉置换硫酸铜溶液制备新铜粉,在90℃将溶液中的铑几乎定量地还原成金属铑,铱仅还原到三价。缺点是铜粉用量很难掌握准确,置换产物微细悬浮,并且夹带铜多[9]。

(3)硫脲沉淀。硫脲沉淀法适合于从贵贱金属的溶液中选择性富集金属,其原理是基于贵金属的氯配合物均能与硫脲生成分子比为1∶(1~6)的多种络合物,如 [Pt·4SC(NH2)2]Cl2、[Pt·2SC(NH2)2]Cl2、[Pd·4SC(NH2)2]Cl2、[Pt·2SC(NH2)2]Cl2、[Rh·3SC(NH2)2Cl3]、[Rh·4SC(NH2)2Cl]Cl2等。这些络合物在浓硫酸介质中加热被破坏,形成相应的硫化物沉淀,贱金属则不发生此类反应,从而实现贵金属与贱金属的分离[3-9]。

2.2 铑的溶解方法

铑的溶解包含两个方面:一是用什么方法,选择什么溶剂及在什么条件下才能转化为可溶于水的化合物;二是铑的物理状态以及是否经过活化处理[9]。根据以上条件,铑的溶解方法大致可以分为:水溶液化学溶解法、电化学溶解法、中温熔融法、高温熔炼法和微波加热技术。

2.2.1 水溶液化学溶解法

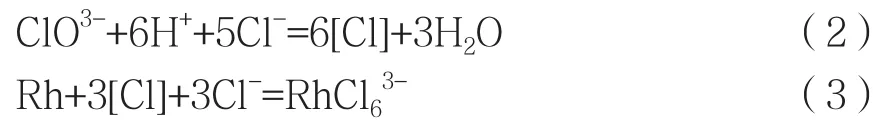

水溶液化学溶解法是在一定的酸度下,铑和盐酸在氧化剂作用下发生溶解反应,主要原因是充当氧化剂的ClO3-或者H2O2在酸性条件下产生活性[Cl]或[O],将金属态的铑粉氧化,与体系中的Cl配位形成[RhCl3]3-进入溶液。在常压下,将12 mol/L的盐酸溶液加热升温至90℃左右,然后加入饱和氯酸钠溶液,铑粉与盐酸和氯酸钠发生反应,即

反应过程是:

铑粉的一次溶解率超过95%[10]。

2.2.2 电化学溶解法

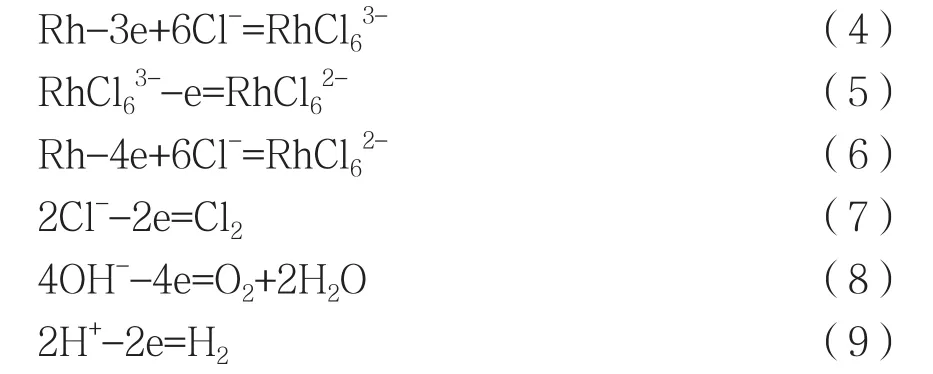

电化学溶解原理是基于贵贱金属的电极电位相差较大,可控制溶液电位,通过电解使贵贱金属分离。电流通过电解液引起电极反应[11]。有研究结果说明,在盐酸体系中,铑在电极上发生的反应是:

贵金属拥有极好的耐腐蚀性能,几乎不被溶解,因此在直流电解池中常用作阳极。在一定的直流电作用下,铂电极的表面生成一层钝化膜,很难发生阳极的溶解反应。工业上利用这种阳极氧化、阴极还原的反应原理,进行非贵金属的铜、铅等的提纯。所以,易兰美等人用表面涂有耐酸耐温绝缘的涂层的石墨和铑粉作电极溶解铑粉,其中电极直径的大小、电流密度的高低以及温度控制都是影响铑溶解的因素[12]。吕顺丰等用交流电在盐酸溶液中溶解包括铑在内的贵金属,将贵金属制作成电极,利用10~100 Hz、电压2~100 V、电流密度为0.01~5.00 A/cm2的交流电,使贵金属溶解在酸中[13]。电化学溶解铑粉流程短,设备简单,贵金属溶解过程的污染小,不引入杂质,溶解过程不存在冒槽等隐患,是溶解纯铑粉、制备化合物的有效方法。缺点是不易溶解完全,溶解效率低。

2.2.3 中温熔融法

中温熔融法是利用铂族金属在NaCl(KCl)存在条件下,在高温时可以被氯气氧化为氯配酸钠(氯配酸钾)这一性质,将它们转化为可溶于水的盐类。将含铑物料和一定量的NaCl(KCl)混合,在500~700℃之间分段或直接通氯气氯化,铑发生的反应为:

氯化得到的Na3RhCl6用稀盐酸溶解即可得到氯铑酸钠溶液,进入下一步提纯过程[3-9]。该方法主要用于粗金属的重新造液后精制,需要经过多次重复才可将含铑物料溶解完全,因此,对于含铑量低、量大的物料,使用成本太高。

2.2.4 高温熔炼法

金属高温熔炼一般是将一定含量的铑废料按一定比例与活性金属配料,在1 000℃较高温度下,合金化成冰铜,再用酸碱后处理,从而得到高含量的铑渣富集物,然后用氯化浸出或王水溶解。例如,通常把配好的物料置于高温炉中熔炼30 min,冰铜合金用4~6 mol/L盐酸溶液浸出贱金属,不熔渣用王水在80~90℃溶解,铑的浸出率在98%以上[9]。有人也研究了对10%~15%铑合金废料用铝锌等金属碎化,水溶液氯化法溶解富集铑。在实际应用中,Al、Al-Zn、Mn-Cu等活性金属剂使用较为广泛。

2.2.5 微波加热技术

微波加热机理与其他加热方法不同。它是一种新的绿色冶金技术。微波加热具有速度快、热效率高、清洁无污染等特点。但是,物料局限于微波场中,使其使用灵活性、规模等都受到限制[9]。

3 含铑废料的提纯方法

铑通过预处理和溶解过程后进入溶液。从溶液中提纯铑的方法有:亚硝酸钠络合法、氨化法、水解法和溶剂萃取法等。

3.1 亚硝酸钠络合法

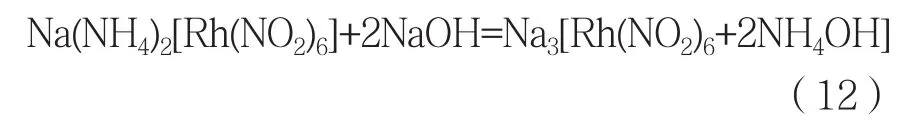

亚硝酸钠络合法是铑溶液中提纯铑的经典方法之一。由于亚硝酸盐络合物很稳定,在pH=8~10时不发生水解,在铑溶液中用NaOH调整溶液pH值,使其保持在1~2,加热溶液,搅拌中加入亚硝酸钠,生成淡黄色Na3Rh(NO2)6,再继续调整溶液pH值,使其保持在9~10,使除铑以外的其他贵金属和贱金属都水解生成氢氧化沉淀,达到分离和提纯的效果[6]。

3.2 氨化法

氨化法分为五氨化法和三氨化法。五氨法提纯的原料为氯铑酸铵溶液,三氨法的原料是六硝基合铑酸钠溶液。五氨化法是基于下列反应:

二氯化五氨一氯络铑沉淀用NaCl溶液洗涤后溶于NaOH溶液中,再用盐酸酸化并硝化处理,赶硝后转变成铑氯络合物。

三氨化法是利用三亚硝基三氨络铑沉淀在用盐酸处理时能转化为三氯三氨络铑沉淀而设计的。其主要反应为:

亚硝酸钠络合法和氨化法过程冗长,沉淀物细腻,过滤困难,其他铂族金属的分离效果不好,铑的纯度和收率很难进一步提高[9]。

3.3 水解法

水解法主要应用在铂族金属分离的过程,是分离铑与铂、钯的有效方法之一,铂族金属的氯络合物溶液加入氧化剂,加热至微沸,然后用碱或者碳酸钠中和,使篇H保持在8~9,生成过滤性能较好的水解沉淀[3-5]。在铑的提纯过程中,如果溶液含有大量的铂族金属、金和贱金属杂质,因铑主要生成水解沉淀物,沉淀较细,夹带的杂质多,需要重复多次该过程,收率会受影响。

3.4 溶剂萃取法

铑的氯化物溶液中稳定氧化态是Rh(Ⅲ),只有在强氧化条件下可形成Rh(Ⅳ),但是极不稳定,易被还原成Rh(Ⅲ)。在铑的水溶液氯化物介质中,铑以RhCl63-形式存在,由于RhCl63-带了3个电荷,水化作用强,生成各种配合物,酸度增高生成以氯配阴离子为主,而酸度降低则生成以水配位的配阳离子为主。因此,铑的萃取分离有两种方案,即萃取铑的阳离子或者萃取铑的氯配阴离子。由于铑的配离子种类及价态与溶液中Cl-浓度和pH的关系敏感,完全转化为水合阳离子的条件非常严格,因此萃取阳离子的方法在工业生产中较难实施。RhCl63-带的负电荷大,常见的萃取剂难以将其萃入有机相[3]。铑的萃取剂不多,国际上三大著名的铂族金属精炼厂都没有在实际生产工艺中针对铑的萃取流程。

4 结论

铑资源稀少,近年来,由于汽车保有量的迅速增加,铑的需求量不断上升,铑的回收有着重要的意义,特别是有机均相铑催化剂的回收再利用。在环保压力不断增加的情况下,有机物的绿色回收和消解是废均相催化剂回收的突破。回收铑的方法各有优缺点,人们要根据物料的特点,使用几种方法联合回收,达到环保、成本、收率的共赢。