深海硫化矿船载高效脱水系统工艺技术研究

2020-01-06刘石梅曹传辉周岳远曾尚林

刘石梅, 曹传辉, 周岳远, 曾尚林

(长沙矿冶研究院有限责任公司,湖南 长沙 410012)

1 前言

海洋蕴藏着丰富的矿产资源,其中以多金属结核、富钴结核及热液硫化物最具商业开采价值。目前国内外十分关注海底矿产资源的开发利用技术的研发,为海底矿产资源的工业化开采进行积极的探索和技术储备。

商业化开采时,从海底采集到的矿浆体积量大、固含量低(仅为7%~12%),因此,要求采矿船船载脱水系统能高效、快速地脱除海水,降低采矿船无效载荷,实现有价矿物的收集、堆存和转运;同时,脱水系统就地排出的废水必须满足绿色排放的要求。

本文就某在建采矿船拟采集的矿浆进行脱水工艺研究,矿浆处理量4 000 m3/h,含固量400 t/h,粒度≤50 mm,要求脱水后固体含水率小于20%,排放废水最大粒度小于0.1 mm。

基于缺少实际海底硫化矿矿样这一具体情况,考虑到现阶段海底硫化矿大规模取样的技术难度大、成本高等现实问题,故确定采取陆地硫化矿作为模拟矿样,代替海底硫化矿进行脱水试验研究。

2 模拟矿样特性研究

2.1 模拟矿样采集

深海硫化矿中多含锌、铅、铜、铁、钒、锡、银等多金属元素,矿床成因是由地壳运动时喷发的热液熔岩与周围海水混合,水中的金属硫化物沉积到海底形成。陆地硫化矿是指硫化矿矿床中未受氧化或轻度氧化的矿石,典型的代表有铅锌矿矿床、黄铜矿矿床、黄铁矿矿床等,其中又以铅锌矿矿床最为显著。陆地硫化矿虽与海底硫化矿的成矿过程有所差别,但主要理化性质基本相同,故采用陆地硫化矿模拟海底硫化矿具有一定的指导意义。

凡口铅锌矿是目前中国乃至亚洲最大的铅锌矿产基地,是陆地硫化矿的典型代表。本次模拟矿样取自二段破碎作业所得的破碎产品,物料粒度组成为-50 mm,综合含水率约为8.0%,堆积密度约为3.8 g/cm3。

2.2 模拟矿样制备

陆地硫化矿与海底硫化矿最大的区别在于海底硫化矿在深海高压环境下长期受海水侵蚀,矿物表面与裂隙等部位蚀变作用明显。为使模拟矿样矿石表面理化性质尽可能接近海底硫化矿,本试验研究将模拟矿样置于模拟海水(盐水)中长期(100 a左右)浸泡。

原矿经过烘干分散后进行混匀、缩分,粒度筛析样、探索试验样及备样。

2.3 模拟矿样粒度组成研究

模拟矿样累积粒度曲线见图1、模拟矿样粒级分布见图2。

由图1~2可知:模拟矿样粒度级别分布较宽、整体粒度组成较粗、微细粒级含量较少。-1 mm粒度组成占全粒级21.91%,-0.028 mm粒度组成占全粒级6.30%。

图1 模拟矿样累积粒度曲线

图2 模拟矿样粒级分布图

3 矿浆脱水工艺分析

矿浆脱水技术是以固液分离和按粒度分级为基础的工程应用技术。主要包括:沉降、筛分、浓缩、离心和过滤脱水等。

与陆基脱水系统不同,船载脱水系统由于采船的工作空间有限,要求脱水设备大型化,并且脱水工艺流程尽可能短;脱水设备的工作特性不能影响浮动工作母船正常运行;脱水系统料流载荷运行不能影响浮动工作母船的正常工作;脱水系统排出的水中固含量应达到海洋环境合格排放的要求。

根据模拟矿样的粒度分布及船载工况要求,拟采用分段—集成的脱水工艺,将矿物由粗到细逐级脱水。

3.1 粗粒物料的脱水

对于粗大颗粒物料而言,沉降和筛分脱水是常用的脱水技术,由于沉降脱水需要一定的沉降时间且存在效率较低的缺陷,因此,工业生产中大多采用脱水筛脱水。脱水效率取决于物料的表观含水率和筛分脱水设备的选择,可以直接处理低浓度固体含量的矿浆,工业生产一般可应用于+5 mm以上的物料。

3.2 细粒物料的脱水

-5+0.5 mm细粒物料比粗粒物料较难脱水,通常采用筛分、离心、真空过滤的脱水方式进行处理(真空过滤可处理更细些的物料)。为了保证经济的脱水效率细粒物料必须经过浓缩达到30%以上固含量浓度要求后,再进行脱水作业。其脱水效率亦取决于物料的表观含水率和脱水设备的选择。

3.3 微细粒物料的脱水

-0.5 mm微细粒物料脱水难度最大,目前,压滤脱水是该物料脱水的常用方式。在压滤脱水之前,也必须经过浓缩,才能保证脱水效率。

4 模拟矿样脱水工艺试验研究

在模拟矿样的脱水特性研究和各陆基脱水技术调研分析的基础上,制订了模拟矿样的脱水探索试验和全流程试验方案。

4.1 模拟矿样脱水探索试验

4.1.1 筛分脱水试验

本试验旨在探索研究对模拟矿样粗粒级的筛分脱水效果,一段脱水作业采用ZKX936型直线振动筛进行试验研究,条形筛孔、筛孔尺寸10 mm;操作条件为振幅9.5 mm,振次900次/min,振动方向角度45°,试验结果见表1。

表1 一段脱水筛试验结果

表1结果表明:一段筛分脱水能够在给矿含水率为90.69%的情况下得到产率为52.34%,含水率为5.6%的+10 mm的筛上脱水产品。

二段脱水作业试验研究仍采用ZKX936型直线脱水筛,操作条件及试验方案与一段相同,但此段筛孔尺寸为5 mm,给矿为一段试验所得的筛下产品,试验结果见表2。

表2 二段脱水筛试验结果

表2结果表明:二段脱水筛能够在给矿含水率为95.32%的情况下得到产率为24.63%,含水率为6.05%的+5 mm的筛上脱水产品。

4.1.2 一段旋流器浓缩试验

二段脱水筛筛下产品含水率高达96.43%,筛下产品粒度组成-5 mm,须通过浓缩后方能进入下段脱水作业,因此,采用水力旋流器进行筛下产品的浓缩脱水试验,以适应船载脱水系统有限的空间环境下设备配置。

试验采用长沙矿冶研究院自主研发的CZ-150型旋流器,分别就沉沙嘴、溢流管、给矿浓度等关键因素展开探索试验。试验考察沉砂产率、沉砂含水率及溢流粗粒级含量等在不同试验条件下的状况,沉砂由伞状至柱状,含水率由高到低。

(1)锥角与沉砂嘴直径试验。试验考察20°与45°锥角的沉砂嘴对5 mm筛孔脱水筛筛下产品的浓缩脱水效果。试验条件为:进矿压力P=0.15 MPa,溢流管直径D0和沉砂嘴直径Du,试验结果见表3。

表3 锥角及沉砂嘴直径试验结果

根据表3考察不同锥角条件下沉砂产率与浓缩比(沉砂浓度/给矿浓度)的对比关系,结果见图3。

由表3及图3可以得出以下结论:

在相同的浓缩比条件下,不同锥角的沉砂产率及含水率趋势为:锥角越大,沉砂产率越低,但含水率差距不大。因试验条件限制,无法进行更小锥角的试验,但根据以往的生产实践经验,锥角越小越有利于得到含水率较低的沉砂产品。

图3 不同锥角条件下沉砂产率与浓缩比关系图

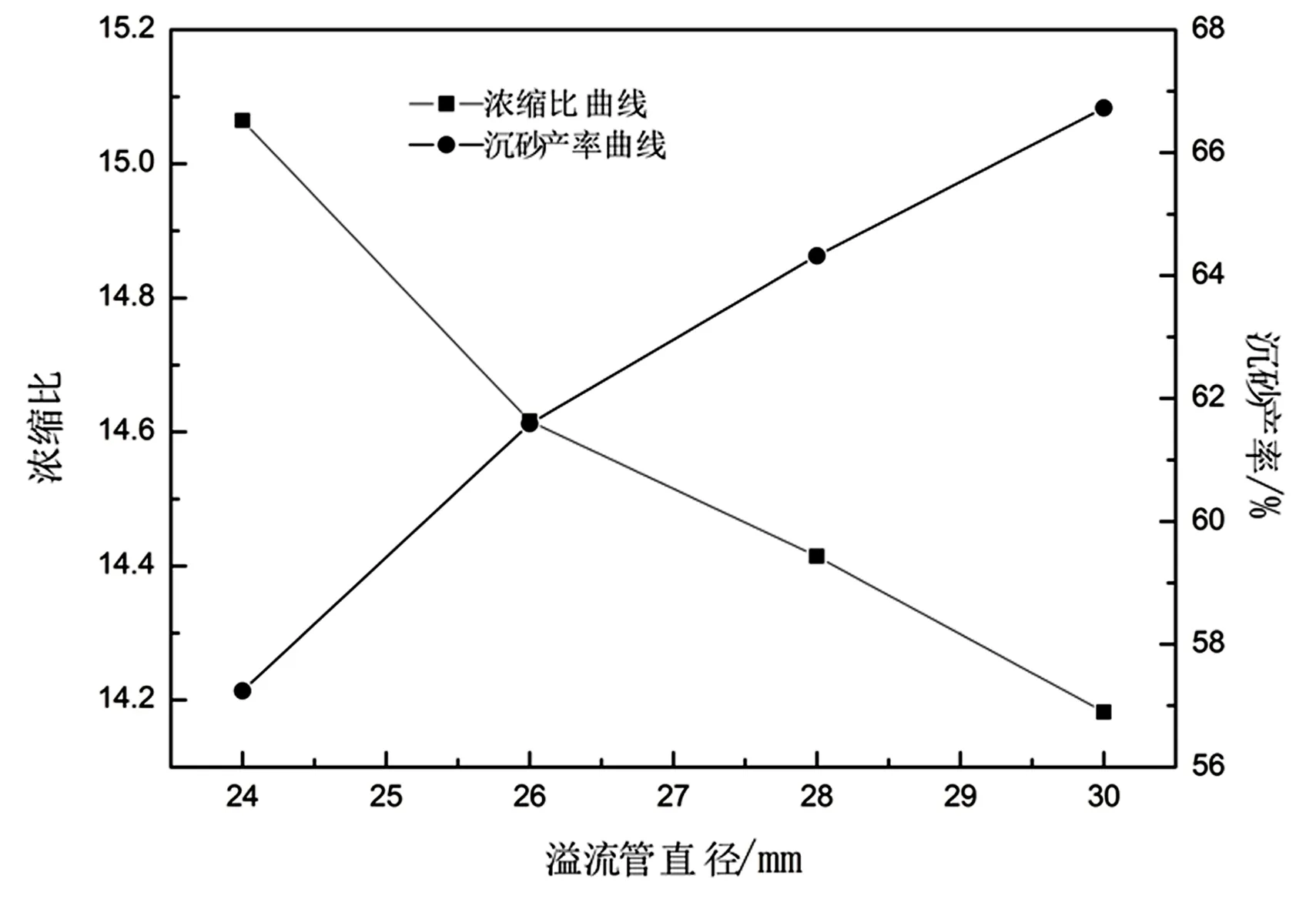

(2)溢流管直径试验。溢流管直径亦为影响其浓缩脱水效果的重要参数,根据锥角与沉砂嘴直径试验的结果,确定溢流管直径试验的条件为:锥角20°、沉砂嘴直径Du=12 mm、进矿压力P=0.15 MPa,分别考察溢流管直径D0为30,28,26,24 mm情况下旋流器浓缩脱水的效果。试验结果见表4。

表4 溢流管直径试验结果

根据表4考察沉砂产率与浓缩比在不同溢流管直径条件下的变化,结果见图4。

图4 不同溢流管直径条件下沉砂产率与浓缩比变化图

由表4及图4得知:溢流管直径对该样的浓缩比及沉砂产率有一定的影响。随着溢流管直径变大,沉砂浓缩比变小,变化范围不大,但沉砂产率显著上升。

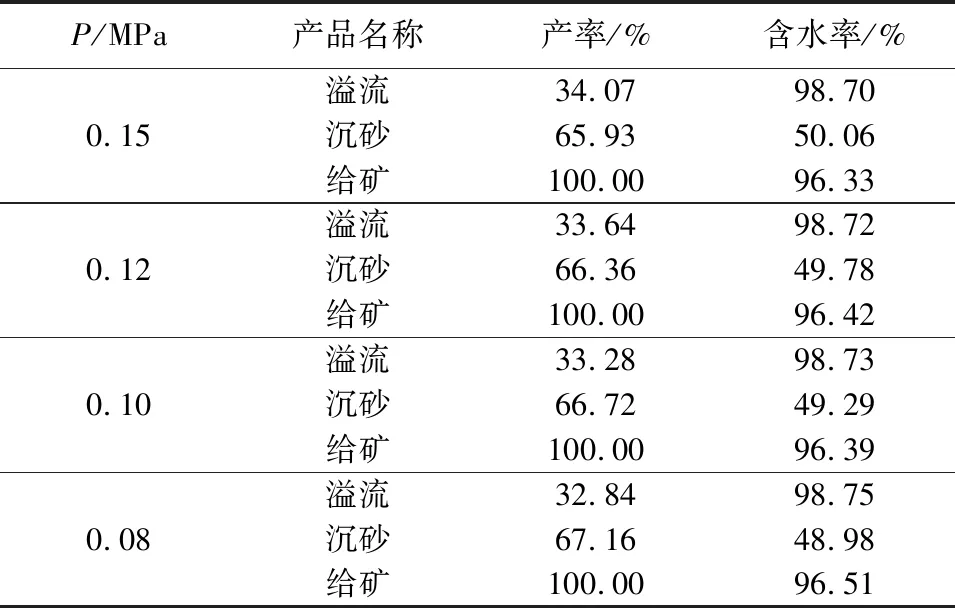

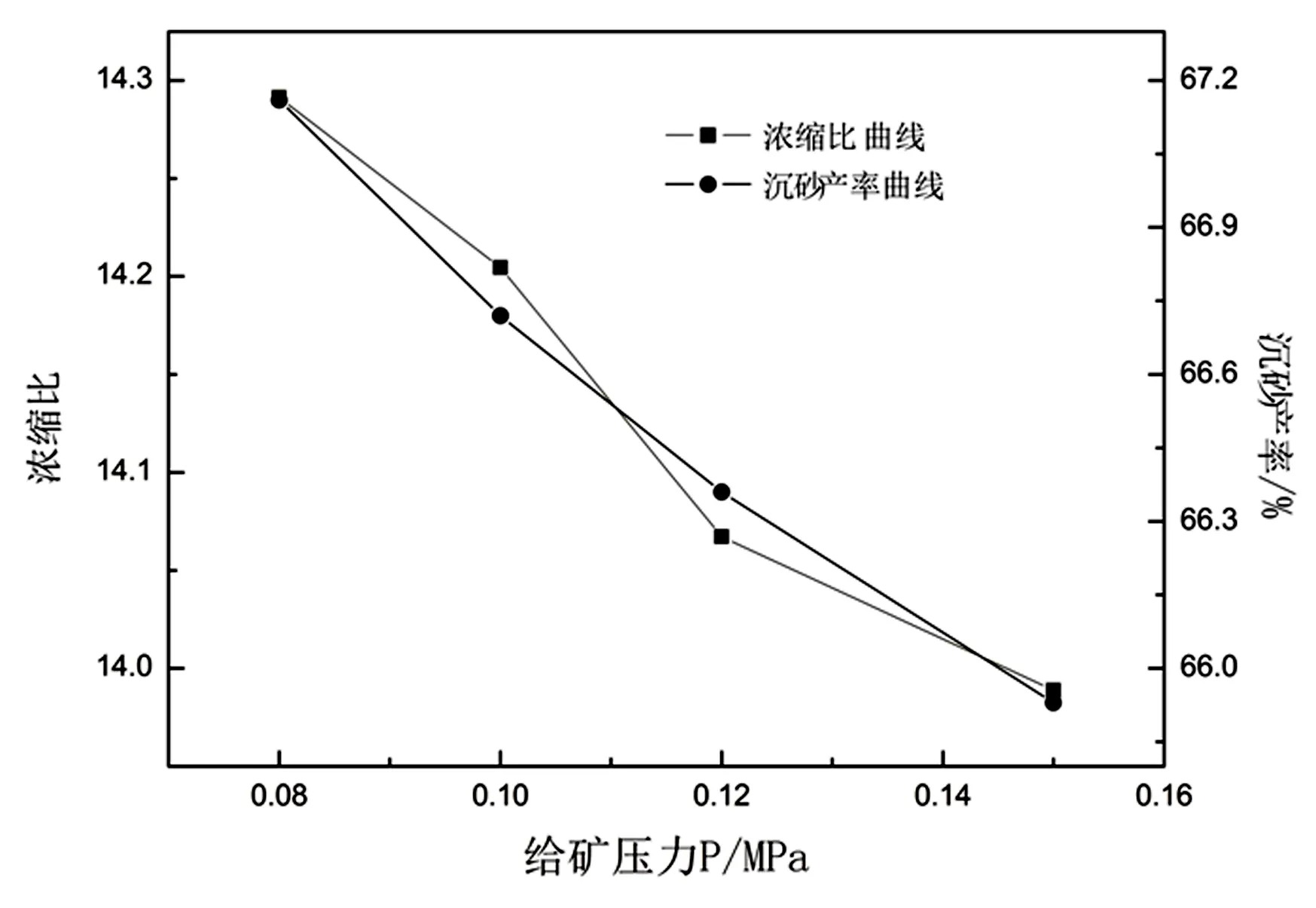

(3)给矿压力试验。给矿压力直接决定物料进入旋流器的初速度,也是影响旋流器浓缩脱水效果的重要参数。试验的条件为:锥角20°、沉砂嘴直径Du=12 mm、溢流管直径D0=30 mm,分别考察给矿压力P为0.15,0.12,0.10,0.08 MPa条件下旋流器浓缩脱水的效果。试验结果见表5。

表5 给矿压力试验结果

根据表9考察沉砂产率与浓缩比在不同溢流管直径条件下的变化,结果见图5。

图5 不同给矿压力条件下沉砂产率与浓缩比变化图

由表5及图5可知:随着给矿压力变大,沉砂浓缩比及产率均变小,但变化范围较小,说明在该试验条件下给矿压力对浓缩脱水效果影响有限。

4.1.3 离心脱水试验

一段旋流器浓缩脱水所得的沉砂产品,其固含量为50%左右,粒度组成为-5+0.1 mm,若要进一步脱除水分,离心脱水工艺是较佳选择。

试验给矿为一段旋流器的沉砂产品,其含水率为50.37%。采用TLL-720型立式离心脱水机,旋转筛网孔隙为0.5 mm、转速600 r/min。试验结果见表6。

表6 离心脱水机试验结果

由表6可知:一段旋流器的沉砂产品经过离心脱水机的处理可得到产率为74.59%,含水率为9.36%的-5+0.5 mm滤渣产品。

4.1.4 二段旋流器浓缩脱水试验

一段旋流器浓缩脱水试验溢流产率为34%左右,含水率约为98.50%,含-0.1 mm的微细粒级物料;离心脱水机脱水试验滤液产率为24.51%,含水率为78.12%,含-0.5+0.1 mm细粒级物料。将两者合并,经过旋流器浓缩后再由压滤机脱水处理。两者合并后粒度组成为-0.5 mm、含水率约为98%,采用CZ-100型旋流器进行浓缩脱水试验。基于一段旋流器的试验结果,本次主要开展锥角与沉砂嘴直径试验,匹配与之对应较为合适的溢流管直径与给矿压力条件。

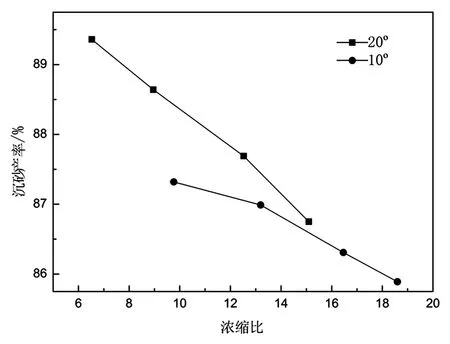

试验考察20°与10°锥角的沉砂嘴对一段旋流器溢流与离心机滤液合并物料的浓缩脱水效果。试验条件为:进矿压力P=0.15 MPa,溢流管直径D0和沉砂嘴直径Du,试验结果见表7。

表7 二段旋流器浓缩锥角及沉砂嘴直径试验结果

根据表7考察不同锥角及沉砂嘴直径条件下沉砂产率与浓缩比的对比关系,结果见图6。

图6 不同锥角条件下沉砂浓缩比与产率关系图

由表7及图6可知:20°与10°锥角条件下沉砂均能保持较高的产率,但后者显然具有更高的浓缩比,且两者的沉砂产率虽有一定的差异,但范围较小。通过二段旋流器的浓缩可得到作业产率在86%以上,含水率低至65%左右的沉砂产品;溢流固含量小于0.3%。

4.1.5 压滤脱水试验

-0.5 mm微细粒级物料(二段旋流浓缩后沉沙产品)需进一步脱水则采用压滤脱水工艺较为合理。

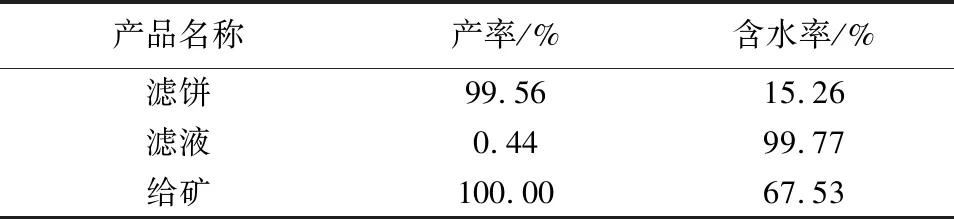

本次试验采用BAS2/320-25型板框压滤机,板框数量为10组,工作压力为1.0 MPa,处理物料含水率为67.53%。试验结果见表8。

表8 压滤脱水试验结果

由表8可知:二段旋流器的沉砂产品经压力作业后可得到作业产率为99.56%、含水率为15.26%的滤饼;滤液中固含量为0.23%。

4.2 脱水工艺全流程验证试验

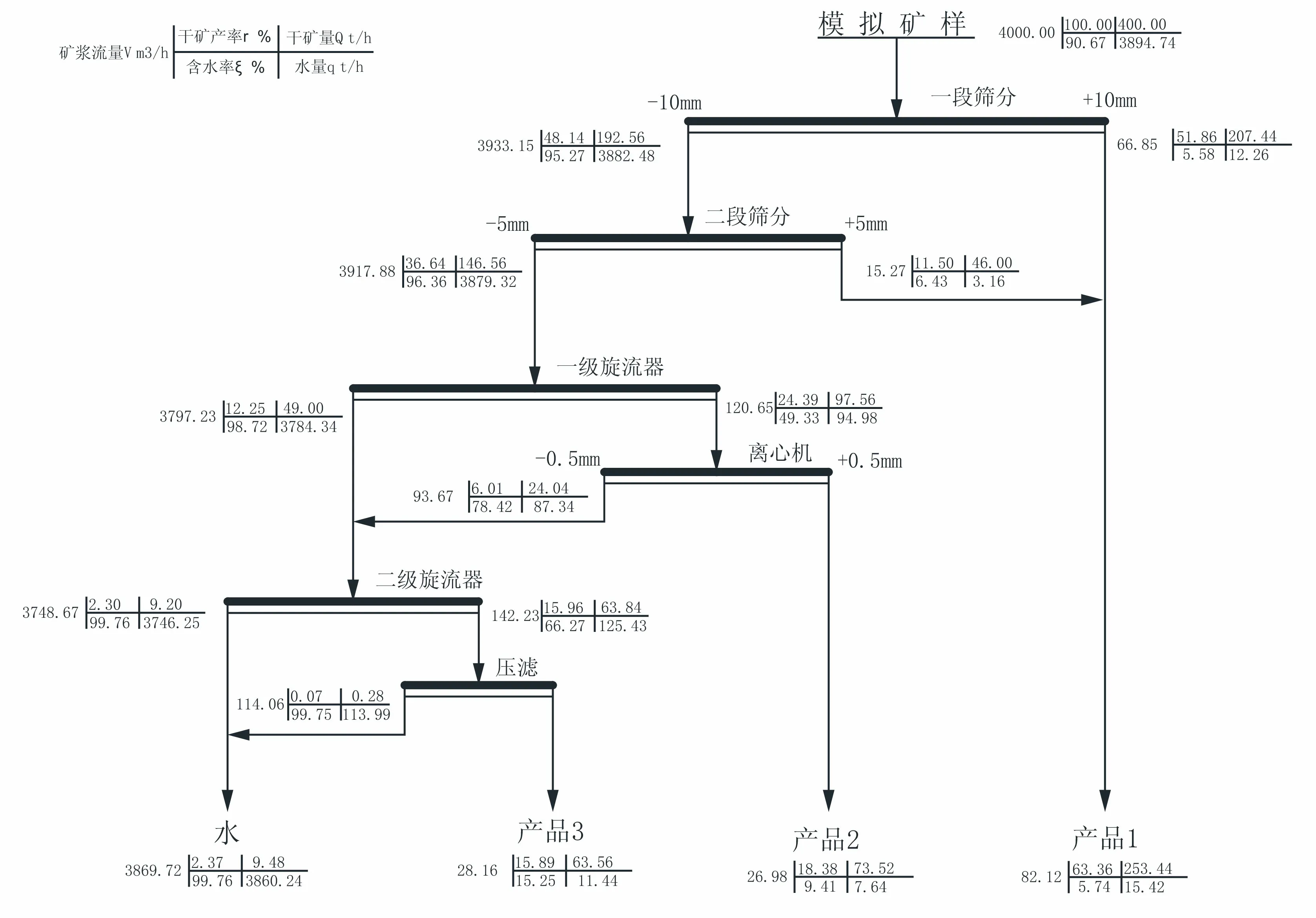

在各段脱水探索试验的基础上,确定了相应作业的试验条件及产品指标,开展全流程脱水试验,结果见表9,数质量流程图见图7。

表9 全流程脱水试验结果

由表9可知:全流程试验分别得到产率为63.36%、18.38%、15.89%,含水率为5.74%、9.41%、15.25%的固体产品;以及固含量为0.24%的废水。全流程试验数质量流程图见图7。

图7 模拟矿样脱水试验全流程数质量流程图

5 结论

(1)模拟矿样的理化性质分析研究与真实海底硫化矿对比可知两者具有相近的化学组成、物相组成及粒度组成,因此,在缺少实际海底硫化矿矿样的条件下,采用模拟矿样开展脱水试验研究具有一定的指导意义。

(2)由于模拟矿样呈宽粒级分布,而各粒级脱水的难易程度各不相同,因此,只能采取分段—集成脱水的脱水工艺,方能满足船载快速、高效脱水的技术要求。

(3)通过各段脱水工艺的条件试验,确定了各段作业设备、操作条件、脱水粒级等的各项基本参数及产品指标参数,并通过全流程脱水验证试验,证实了分段—集成脱水工艺的可行性。

(4)对于模拟矿样,当待处理矿浆量为4 000 m3/h(含固量400 t/h)时,通过该分段—集成脱水工艺的脱水作业,可得到产率分别为63.36%、18.38%、15.89%(共计干矿量390.52 t/h),含水率分别为5.74%、9.41%、15.25%的三种固体颗粒产品;以及流量为3 869.70 m3/h、固含量为0.24%的废水。

(5)由于实际海底硫化矿经过海底采矿上采船的矿石性质与模拟矿样毕竟存在一定的差异(特别在脱水性能方面),因此,本脱水工艺技术在采矿船上的工程实施时,需经过实际海底矿样的工业生产验证并根据生产运行情况予以修正完善。