X70管线钢铸坯轻压下控制模式的工艺优化

2020-01-04郭鹏丁寅陈刚赫忠华

郭鹏,丁寅,陈刚,赫忠华

(新疆八一钢铁股份有限公司炼钢厂)

1 前言

X70管线钢是石油、天然气长距离输送所用管线钢中使用量最多的钢级,对轧材的强度、韧性、探伤和焊接等性能要求非常严格。对连铸坯的中心偏析也提出了更高的要求。

一般认为,铸坯中心偏析形成机理有两种[1]:一种是由铸坯鼓肚或凝固收缩过程引起的富含溶质元素的钢液向液相穴末端流动而形成;另一种是凝固末端附近的柱状晶发达导致局部出现“搭桥”现象,阻止了其他地方液相流入液相穴末端,形成铸坯中心偏析。凝固末端铸坯轻压下技术在国内外连铸生产过程中被广泛应用[2],是改善铸坯中心偏析效果明显的技术。轻压下技术通过对带液芯的铸坯在凝固末端适量的压下,以补偿铸坯凝固过程产生的空隙,或破坏“搭桥”现象,使钢液在凝固末端均匀分布,从而达到改善铸坯中心偏析的目的。八钢公司第二炼钢厂在生产X70管线钢铸坯的过程中,通过对4号板坯连铸机轻压下控制模式的优化,铸坯中心偏析效果得到了明显改善。

2 铸机基本参数

八钢公司第二炼钢厂4号连铸机为垂直弯曲型连铸机,7点弯曲6点矫直,6-13段具备轻压下功能,详细铸机参数见表1。

表1 4号连铸机主要参数

3 4号板坯连铸机轻压下控制模式的优化

4号机轻压下模型有两种控制模式,静态压下模式和动态压下模式。在前期的生产过程中一直使用动态压下模式,通过跟踪X70管线钢生产过程,发现在冷却参数不变、浇注过程基本稳定的情况下动态压下模式波动比较频繁,压下位置在6-7段和7-8段之间变化,每次改变时相邻几个段的辊缝也随之变化,变化量大约1mm。动态压下模式生产的X70管线钢低倍样曼标评级级别最低2.6,最高3.6,平均级别3.03,中心偏析比较严重,低倍照片见图1。铸坯中心部位伴有孔隙。虽然生产的铸坯各项物理性能满足要求,但影响产品质量进一步提升。

图1 1/2铸坯宽度低倍样

为了改善X70管线钢铸坯中心偏析,对4号连铸机生产X70管线钢时轻压下控制模式进行优化,将动态压下模式调整为静态压下模式。根据现场生产节奏和设备情况计算并确定静态压下模式所需的压下位置、压下速率和压下量等控制参数。

3.1 压下位置的确定

3.1.1 铸坯凝固末端的确定

根据连铸坯凝固平方根定律计算凝固末端[3]:

3.1.2 轻压下开始压下位置确定

根据新日铁君津厂的研究:连铸坯在凝固过程中“V”偏析和“A”型偏析在距离铸坯厚度方向中心线0~12mm发生的概率较大。当拉速为0.9m/min时,铸坯厚度取 192mm(216mm~2×12mm),其它参数不变,坯壳距离铸坯厚度方向中心线12mm处的液芯长度=D2V/4k2=192×192×0.9/(4×23×23)=15.68(m)

此时铸坯的液芯位置在扇形段6段第4个和第5个辊子之间,即“V”偏析和“A”型偏析在扇形段6段第5排辊子之后发生的概率较大。由于该连铸机的每个扇形段共7排辊子,故不考虑6段投入静态轻压下,静态轻压下开始位置为7段第1个辊子。

综合以上分析,最后确定静态轻压下的压下位置为7段和8段。

3.2 压下速率和压下量的确定

根据国内外研究资料可知[4],压下率在0.8~1.2mm/m,总压下量在5~7mm时,对连铸坯中心偏析改善效果最明显。当压下率取1.2mm/m时,压下总量==1.2×3.96=4.75mm,非常接近5mm。

通过计算并参考国内外研究成果,最后确定静态轻压下压下率为1.2mm/m,压下总量为5mm。为了保证静态轻压下稳定发挥作用,生产过程定期对扇形段全程辊缝标定,控制浇注过程恒拉速0.9m/min,中间包过热度在15~25℃。

4 改进后的效果

为分析对比优化后X70管线钢铸坯偏析效果,在每个浇次不同炉次取3个低倍样,总计取了191个有效的低倍样,进行曼标评级。从酸洗低倍样曼标评级的结果来看,使用静态轻压下对X70管线钢铸坯中心偏析改善效果比较明显。

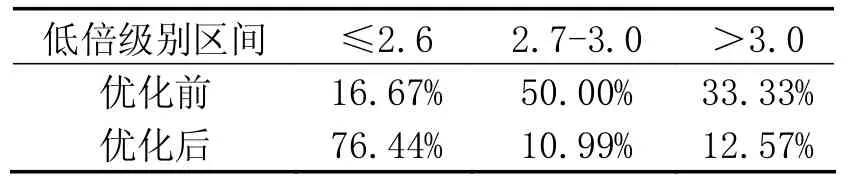

表2 优化前后X70铸坯低评级结果在各级别区间的比例

图2 优化前后1/2铸坯宽度低倍样

(1)曼标低倍评级级别≤2.6的比例由优化前的16.6%提高到了优化后的76.44%,级别2.7-3.0和>3.0的比例由优化前的50%和33.33%分别降低到了优化后的10.99%和12.57%,详细情况见表2。

(2)优化后X70管线钢铸坯中心孔隙数量大幅减少,孔隙的尺寸也明显缩小,如图2所示。

5 结束语

生产X70管线钢铸坯的过程中,通过优化轻压下控制模式,确定其压下位置、压下率和总压下量等参数,有效改善了X70管线钢铸坯中心偏析。优化实践表明:轻压控制模式具有较高的技术要求,通过优化其相关控制参数可不断改善铸坯中心偏析。在生过程中针对不同钢种,还需要不断探索实践,确定最优的控制模式和控制参数,为生产性能良好的铸坯提供技术保障。