预压缩对DP590汽车钢板疲劳性能影响研究*

2020-01-04王青峡王光耀赵奕炳范培耕

王青峡,王光耀,赵奕炳,范培耕,赵 岩

(1.重庆科技学院冶金与材料工程学院,重庆 401331; 2.中国汽车工程研究院股份有限公司,重庆 401122)

前言

DP590钢是将低碳钢或低碳合金钢经过临界区热处理或控制轧制工艺后得到的细小铁素体基体上分布有硬化相的双相高强钢。其中铁素体和软相为钢板提供良好的成型性能,而马氏体或贝氏体组织则确保材料具有较高的强度。DP590双相钢具有低的屈强比(σs/σb)、高的加工硬化指数、优良的抗疲劳性能和应力腐蚀性能,广泛应用在汽车B柱、轮毂、纵梁和内外覆盖件上[1]。

作为新一代汽车轻量化发展的替代材料,目前对DP590汽车钢板常规力学性能的研究较为普遍[2]。但由于汽车用钢在工作状态下往往承受较大的脉动拉压载荷和冲击弯曲载荷,疲劳破坏是其重要的失效形式之一。而对DP590汽车钢板疲劳性能的研究,尤其是压缩变形后的疲劳性能变化研究却鲜有报道。本文中基于此针对600 MPa抗拉强度级别的DP590钢压缩变形后的疲劳性能进行了研究,并对其断口形貌和失效方式进行详细的分析。为后续优化车身设计结构、丰富汽车用钢选型奠定试验基础。

1 试样制备与试验方案

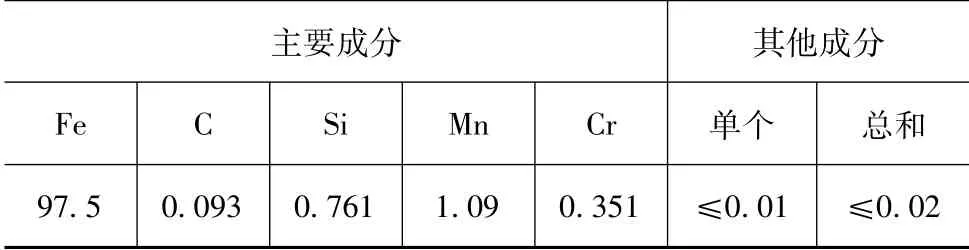

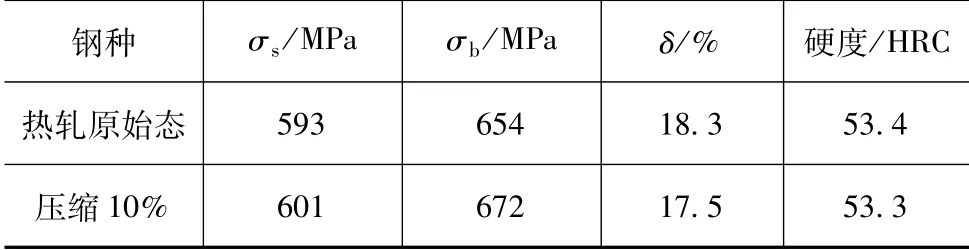

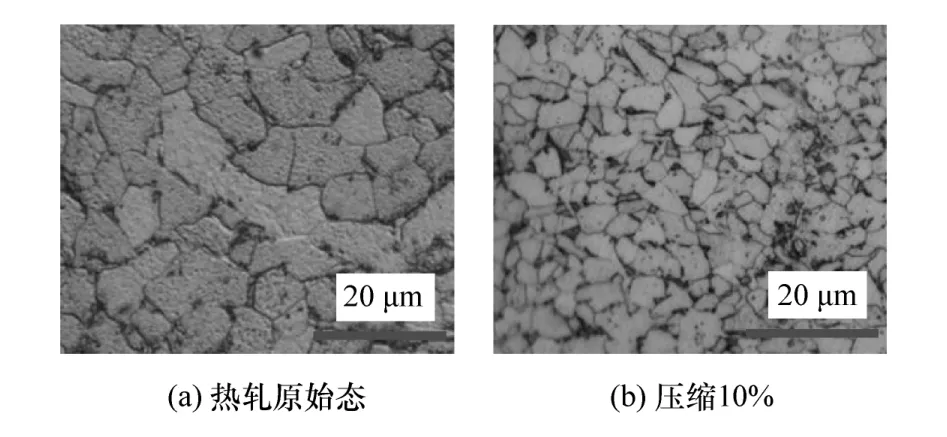

试验材料选用抗拉强度600 MPa级,厚度为5.3 mm的汽车用DP双相钢板,其化学成分见表1。该试验分别对热轧原始态和施加10%的压缩变形后的两种试样进行疲劳性能和断口形貌分析研究,DP590汽车钢板热轧原始态和压缩变形后的力学性能见表2,微观金相组织见图1。

表1 DP590汽车钢板化学成分质量分数 %

表2 DP590汽车钢板力学性能

图1 DP590钢板显微金相组织图

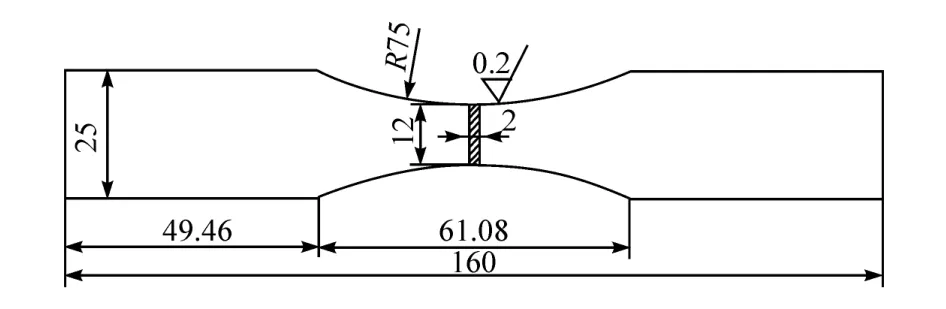

试验依据材料在不同载荷状态下循环加载失效规律,采用成组法对同种材料在5个不同载荷应力值下进行疲劳试验测试。试验在疲劳寿命104~107次范围内,每个载荷水平下进行5次试验,加载频率0.01~40 Hz,加载模式为拉 压加载,试验加载谱为正弦波,载荷比R=-1。疲劳试验选用SDN—200电液伺服疲劳试验机,负荷和位移测量精度为±1%。最大加载应力σmax=S(施加的拉伸应力载荷),最小加载应力σmin=-S(施加的压缩应力载荷),疲劳失效判定依据为试样任意侧出现裂纹或者断裂。采用日立S-3700N扫描电子显微镜进行断口形貌观察。参照金属轴向疲劳试验方法国家标准(GB/T 3075—2008)开展试样压缩和交变载荷疲劳试验。疲劳试验用试样形状尺寸和技术要求见图2(单位:mm)。

图2 疲劳试样图示

2 结果与分析

2.1 疲劳强度

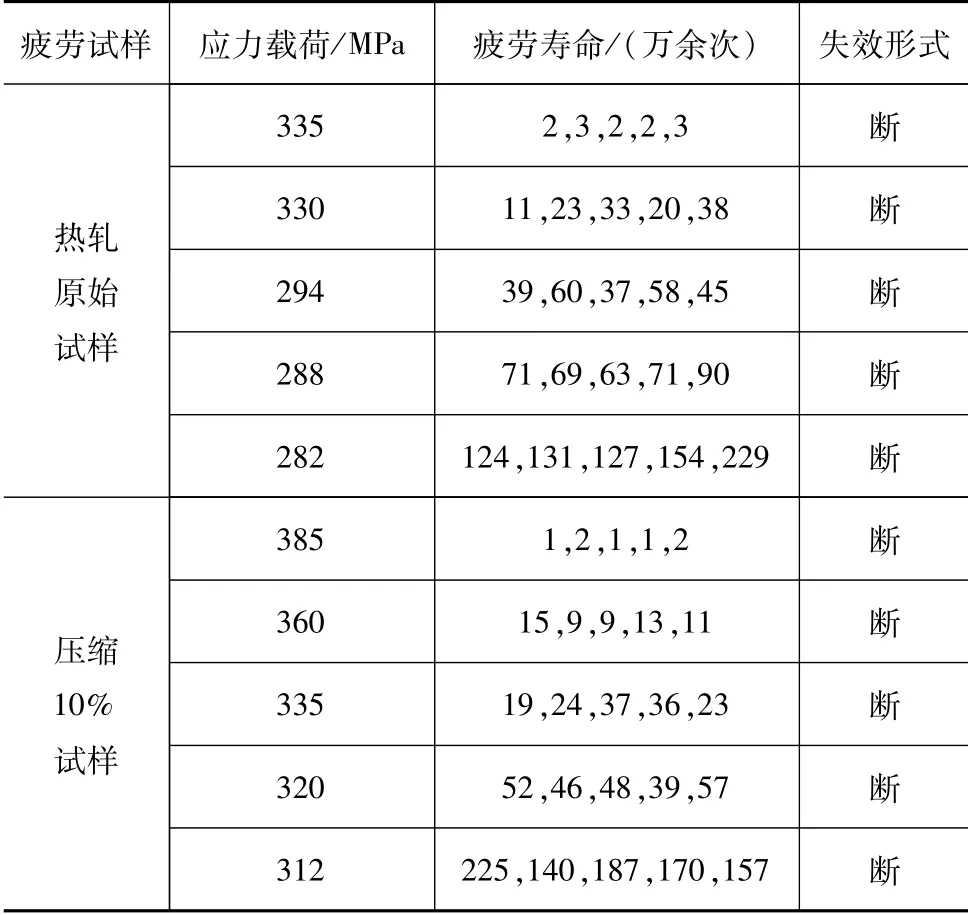

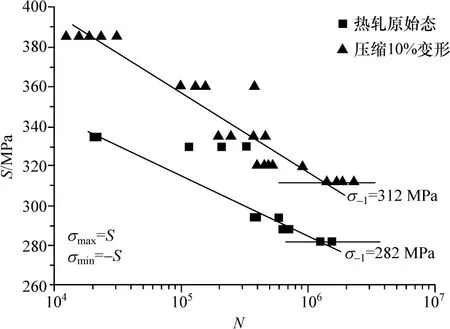

疲劳极限反映材料对周期应力的承受能力,材料所承受的循环载荷应力幅越小,到发生疲劳断裂时所经历的应力循环次数越长。该试验依据材料在不同载荷状态下循环加载失效规律,采用成组法对同种材料在5个载荷应力值下进行疲劳试验测试,考虑到试验结果的离散性,实际测试应力值时的试样数量大于5根。初始应力载荷选取约为S≈0.5σb。两种试样疲劳寿命测试数据见表3。

表3 疲劳试样断裂失效数据

图3为DP590热轧原始态和压缩10%后试样的疲劳试验S-N曲线,横坐标表示应力循环次数N,纵坐标表示试样承受的最大应力S。对于钢和铸铁材料,当循环次数N达到2×106~2×107次时,曲线接近水平[3]。因此,疲劳试验得出DP590热轧原始试样的疲劳极限约为282 MPa,即疲劳强度σ-1=0.43σb,压缩10%后试样的疲劳极限约为312 MPa,疲劳强度σ-1=0.46σb。DP590汽车钢板施加10%压缩变形后材料的疲劳极限提升10.6%。

图3 S-N曲线对比图

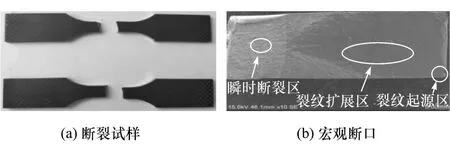

2.2 疲劳断口分析

疲劳断口经超声波清洗后进行扫描电镜观察,分析疲劳裂纹的起源区、扩展区和瞬断区的形貌特征[4-5]。图4为热轧原始试样在330 MPa应力载荷下进行疲劳试验断裂后的低倍宏观断口照片。可以观察到断裂发生在试样的中部,断口呈明显的三区特征。

图4 断裂后的试样与宏观断口形貌

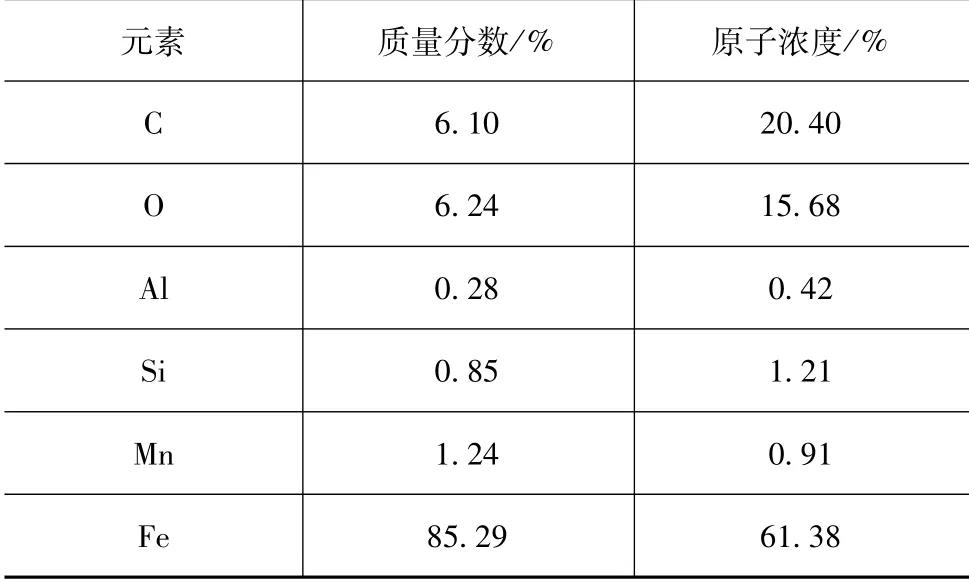

表4为裂纹起源区EDS能谱分析元素含量。由表可知,裂纹起源区除C,O,Si和少量Al与Mn元素外,并无其它特别元素的存在,疲劳裂纹的起源倾向于应力加载过程中循环滑移导致表面产生微裂纹并逐步扩展所致。

表4 裂纹起源区EDS能谱分析元素含量

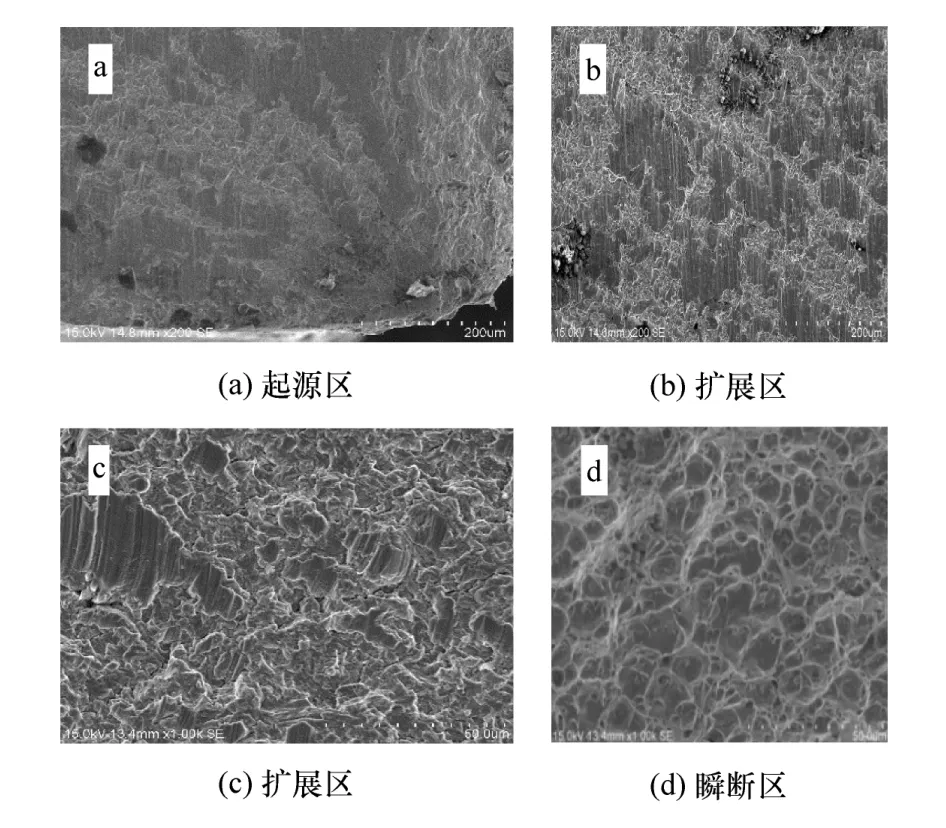

图5(a)为裂纹起源区与裂纹扩展区前期的显微形貌。疲劳初始裂纹首先在试样表面的缺陷或杂质处形核,显微照片可清楚地观察到微裂纹从右下角呈扇形趋势向左上方扩散,附近存在较多放射形与人字形条纹,此处即为疲劳裂纹的起源区。图5(b)和图5(c)为裂纹扩展区。可以看出,放射性条纹与其相邻的条纹之间存在一些微小的解理台阶,并伴有一些疲劳条带在其内部清晰可见。在疲劳裂纹扩展的早期阶段,即微裂纹扩展区,裂纹扩展主要呈现为脆性解理断裂,其裂纹扩展的速率相对较高。然而,在解理断裂面上存在早期宽度较小的疲劳条带,表明放射性条纹解理面经历的疲劳周次较多,裂纹扩展速率有减缓趋势。在疲劳起源区向疲劳扩展区的过渡区断裂表面,可以观察到河流花样、解理台阶、塑性亮痕。这表明在短裂纹向长裂纹过渡区,材料疲劳断裂表面呈现出脆性断裂和延性断裂的混合断裂形貌特征[6]。图5(d)为瞬时断裂区,微观形貌属于典型的塑形断裂特征,存在较多大小均匀的等轴状韧窝,材料组织分布较均匀。但韧窝深度较浅,呈现撕裂状断口,表明断裂的发生是在短时间内完成的。裂纹扩展后期,第2阶段扩展区断面逐渐趋于平整,疲劳辉纹明显增多,辉纹间距增大。

图5 热轧原始试样300 MPa应力值断口形貌

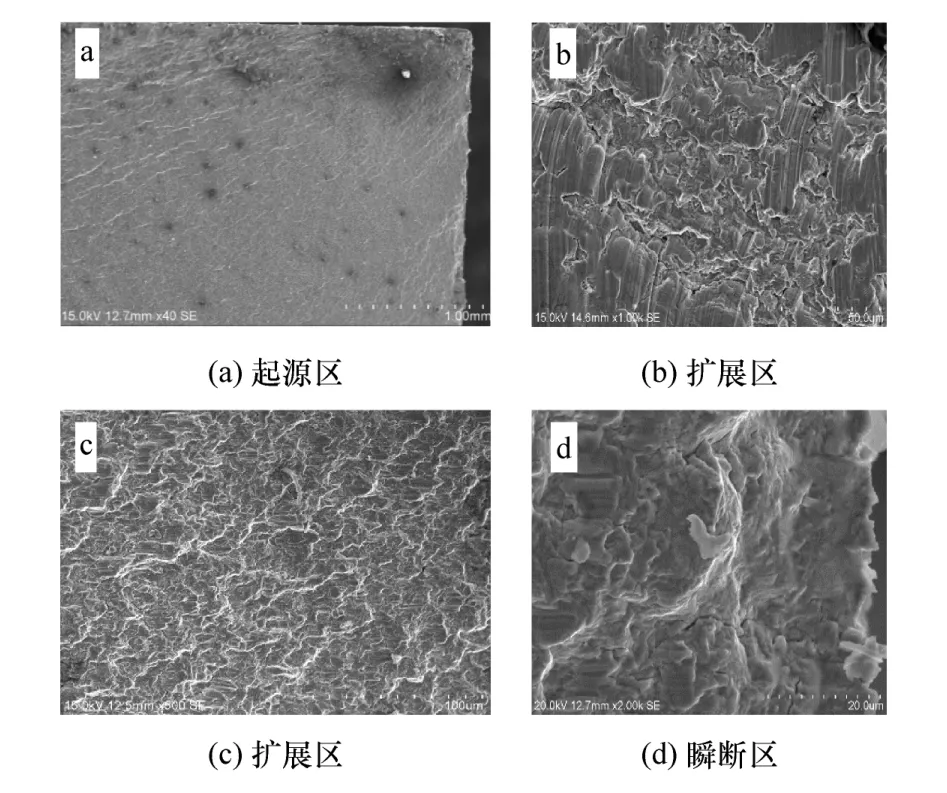

图6 为试样压缩10%后在360 MPa应力水平下的疲劳断口形貌。图6(a)清晰地显示疲劳裂纹起始源于试样的角部,并迅速向着断面的左下方扩展。从图6(b)和图5(c)可以观察裂纹扩展的路径,扩展区断面形貌较粗糙,条纹可见,由众多解理面与大小不一的凹坑构成,局部区域可观察到二次裂纹,疲劳辉纹与二次裂纹扩展方向垂直。图6(d)为瞬断区,存在大量等轴韧窝,深度相对较深,呈现撕裂状断口。可以看出断裂后期是瞬间被撕裂的,并且由于断裂瞬间承受较大的局部应力载荷,断口处可见多条长度不等的显微裂纹存在。

图6 压缩10%试样360 MPa应力值断口形貌

对比图5和图6的各阶段形貌可以看出,压缩10%试样的裂纹扩展区粗糙度明显减小,这主要是由于预变形增大了材料的屈服强度和抗拉强度。但同时材料的塑韧性有所降低,表现出加工硬化的现象。预压缩会抑制材料的疲劳裂纹扩展,提高材料的疲劳极限和使用寿命。

2.3 残余应力

2.3.1 残余压缩应力对疲劳性能的影响

残余应力通常是由不均匀的塑性变形引起的。施加于构件的外加载荷将引入与外加载荷和构件形状相对应的应力分布[3,7-8]。为了更有效地分析残余压缩应力对疲劳性能的影响,须引入应力强度因子的概念。应力强度因子是表征外加载荷作用下裂纹尖端附近应力分布强度的参量,针对轴向力控制疲劳试验,应力强度因子表达式如下:

式中:β为与试样几何和零件相关的因子;S为远端施加的应力;α为微裂纹长度。

疲劳试验小规模屈服条件下的裂纹扩展速率dα/d N可表示为应力强度因子的函数[3]:

其中ΔKI=KImax-KImin

式中KImax和KImin分别是载荷循环应力的最大值和最小值相对应的应力强度因子。

轴向力疲劳试验时,裂纹尖端附近的应力场由外加载荷与残余应力共同组成。外加载荷包括应力幅值Sa和平均应力Sm,而残余应力是永久存在的,它不影响应力幅值,只改变平均应力。当残余应力为压缩应力时,依据式(1)将降低平均应力Sm和应力强度因子,进而减缓裂纹的扩展速率,提高材料的疲劳寿命。压缩变形产生的残余应力较大时,应力峰值可能很低甚至转变为压缩应力,导致微裂纹将难以扩展。由于残余应力不影响应力幅值,材料表面的循环滑移仍然得以进行,从而可能出现微裂纹形核,但只要微裂纹在应力峰值下无法张开,微裂纹将不会发生扩展。如果包含了残余压缩应力的应力峰值为拉伸应力,微裂纹仍然可能扩展,但其扩展速率会因较低的应力峰值而减小[9-10]。

2.3.2 残余应力的利用

根据应力强度因子理论,降低裂纹尖端的应力强度因子,对材料的疲劳性能有利。而施加残余压缩应力是显著降低裂纹尖端应力强度因子的有效手段。本试验分析DP590钢压缩变形后对疲劳性能的影响,试验结果与理论分析相吻合。分析推断,针对大多数承受交变载荷的汽车用钢,施加有效的残余压缩应力,可降低材料疲劳失效的风险。在汽车工业中,可通过多种方式提高材料的残余压缩应力。例如:对表面疲劳性能要求较高的材料,可通过喷丸强化的方式提高表面的残余压缩应力;对缺口孔洞类车身材料,可通过小孔胀成大孔的方式增加孔洞周围材料的残余压缩应力;对部分轴对称类汽车零件,可通过热处理方式获得外压内拉的残余应力;此外,有效的装配工艺、不均匀的塑形变形和特殊的加工工艺等技术都可对材料施加一定的残余压缩应力,最终提高材料的疲劳性能。

3 结论

(1)对DP590汽车用钢板两种状态下的疲劳性能进行测试,热轧原始态σ-1=282 MPa,压缩10%预变形σ-1=312 MPa,压缩变形后疲劳极限提升10.5%。

(2)观察热轧原始态和压缩10%预变形疲劳断口形貌,呈现明显的三区特征。起始区均源自试样的角部,呈放射状。扩展区主要为脆性解理断裂,可观察到河流花样、解理台阶和塑性亮痕。瞬断区存在大量等轴韧窝,呈现撕裂状特征,并可观察到长度不等的微裂纹。

(3)有效的残余压缩应力可降低裂纹尖端应力场的应力强度因子,减缓裂纹扩展速率或抑制疲劳裂纹扩展,提高材料的疲劳极限和使用寿命。