一种相交管道相贯线同步划线装置的研制

2020-01-03韩闰劳傅开武

韩闰劳,傅开武

(1.庆阳职业技术学院,甘肃庆阳745000;2.兰州威特焊材科技股份有限公司,甘肃兰州730000)

0 前言

在船舶、汽车、航空航天、机械制造、网架结构、输变电铁塔、海洋工程和化工管道施工等领域中,常常会出现管-管相贯的情况,每种管道相贯形式都对应一种相贯曲线,并且随着两个管道直径和相交形式的不同而变化。在我国的一些中小企业甚至在一些大型企业中,使用传统的手工划线方式还较为普遍。传统的单件小批量相交管道相贯线划线主要采用人工划线放样,再在主管圆柱体表面、支管端部进行单个手工划线,划线工作难度较大,生产效率低,操作工艺繁复落后,而且对工人的熟练度要求较高[1],给后续的切割、焊装施工带来很多不便。

现有文献对管-管正交、管-管斜交等相贯线数学模型有了较为深入的研究,国内外学者多致力于管-管相贯智能化切割设备的研发,各类相贯线自动变位切割设备层出不穷。但此类设备制造成本很高,且利用率较低,经济性较差。对于单件小批量管件或者野外现场施工的相贯线的划线实用工具的研究并不多见[2-3]。管件相贯线划线应包括主管相贯孔和支管相贯线划线两部分,通过检索并未发现一种通用的管-管相贯线同步划线装置。

通过反复试验,设计了一种相交管道相贯线同步划线装置,经实践验证该方法简单实用,划线精度较高、速度快,可满足工程反复使用需求,具有一定的推广价值。

1 主要结构功能分析及工作原理

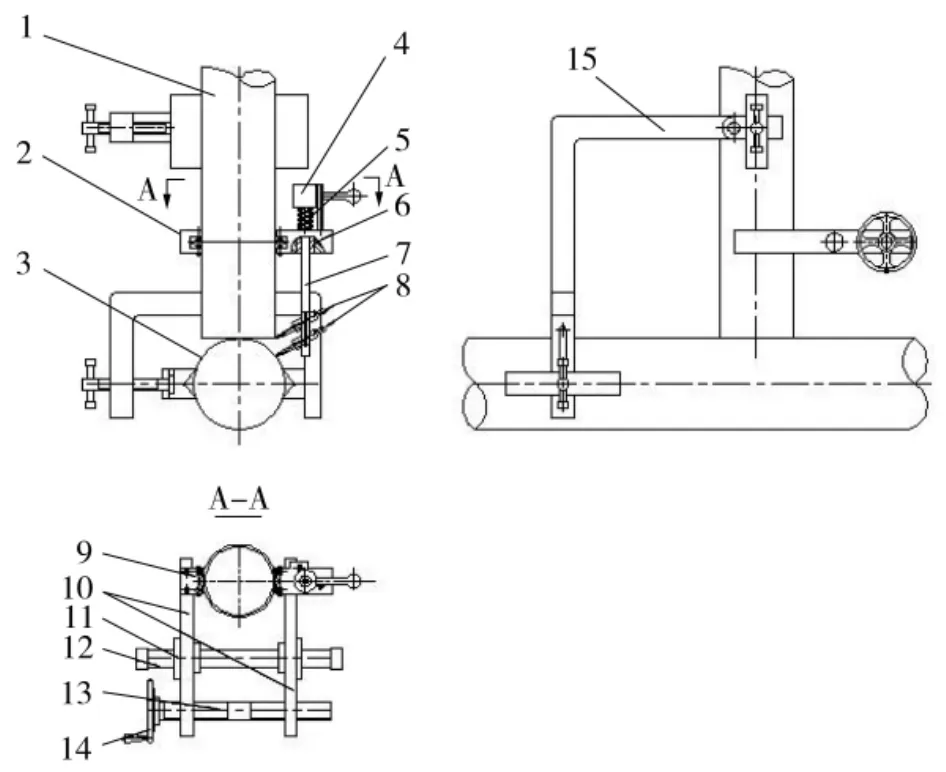

相交管道相贯线同步划线装置由旋转滚轮机构、管件固定夹紧机构、划线机构三部分组成,其结构示意如图1所示。

图1 同步划线装置示意

1.1 旋转滚轮机构

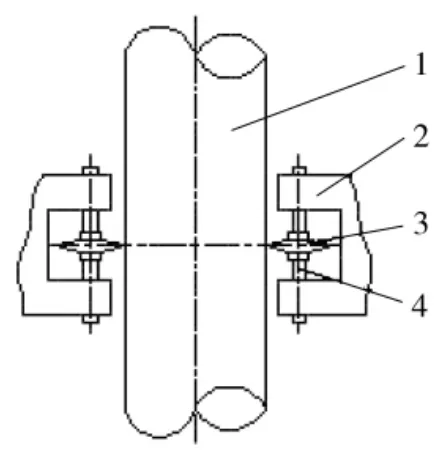

旋转滚轮机构由旋转滚轮、固定板、导套、导柱、螺杆、手轮组成。工作时,旋转手轮使两侧固定板在正反丝杆的作用下,通过导柱的导向作用,带动两个旋转滚轮组同时向内位移,实现支管道的预夹紧。在划线过程中,两组滚轮与支管管壁为线接触,始终在垂直于支管道中心线的平面上转动,不会产生跑偏和打滑现象,从而保证了支管相贯线和主管相贯孔同步划线的准确性,旋转滚轮组示意如图2所示。

图2 旋转滚轮示意

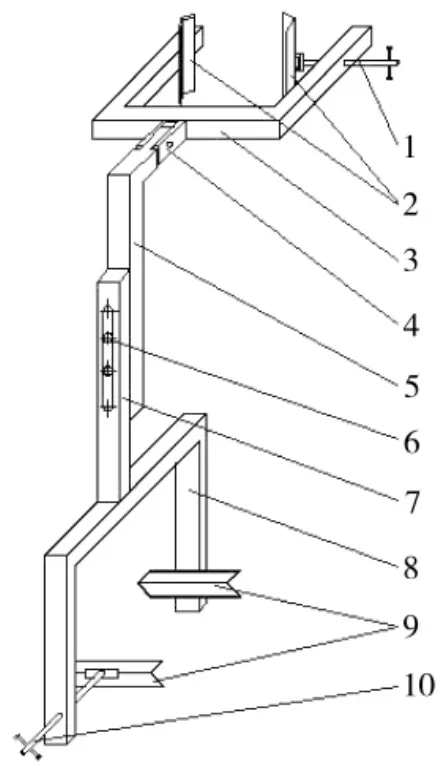

1.2 管件固定夹紧机构

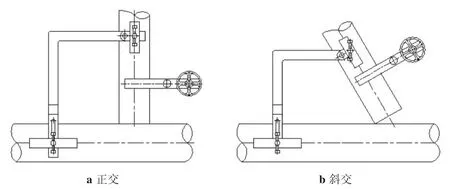

为了避开与划线旋转机构的干涉,管件固定夹紧机构采用拐臂式设计,支管与主管夹紧方向为90°,支管夹头连接臂与支管夹头采用铰链联接,支管夹头连接臂和主管夹头连接臂采用可调节联接,以适应不同长度支管的夹紧固定的可靠性。V形铁与丝杆端部为可旋转式装配,以保证不同角度(正交、斜交)的相交管道夹紧时,夹紧方向与管件中心线平行。管道夹紧固定机构、夹紧方式如图3、图4所示。

图3 管件夹紧机构示意

图4 管道夹紧固定方式示意

1.3 划线机构

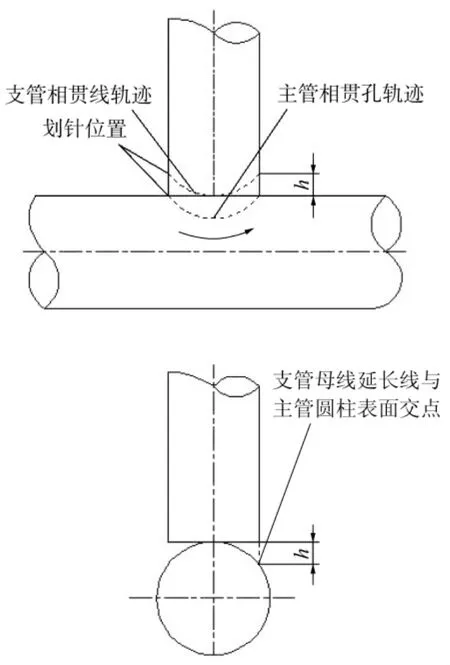

划线机构由导柱、导柱转向定位销、导套、压缩弹簧、划线笔固定机构组成,通过手动施压使滑杆下移来实现划线功能。在两管道夹紧固定后,以上、下划针的间距等于支管端部和支管母线延长线与主管圆弧面上的交点之间的距离为标准对上、下划针进行定位。划线时,下划针以主管与支管母线延长线某点为起点,同时在两相交管道上进行划线。划线机构旋转过程中,在手动压力作用下,使安装在导柱下部的两支划针始终与支管道和主管道圆柱表面接触,同时在主管和支管的圆柱面上实现空间曲线的划线工作。划线结束后,将导柱旋转90°,避免划针划伤管道,去除手动加压,导柱靠压缩弹簧的弹力使导柱向上复位。对于精度要求较低的相交管道划线,可选择柔性笔作为划线工具,对于精度要求较高的相交管道划线,必须采用专用的划针进行划线。

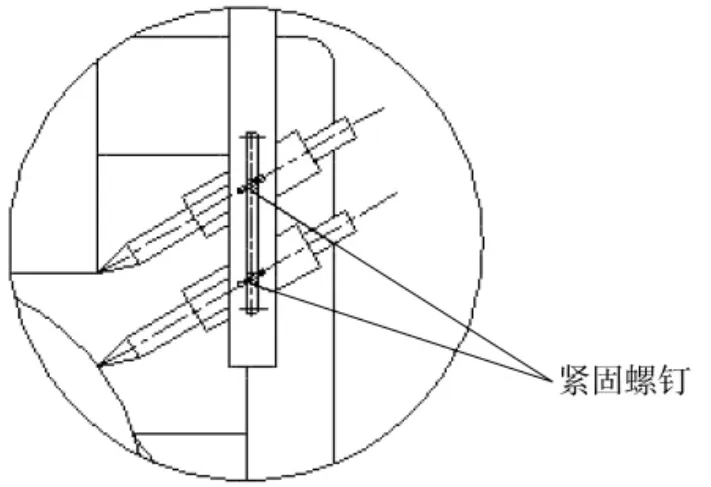

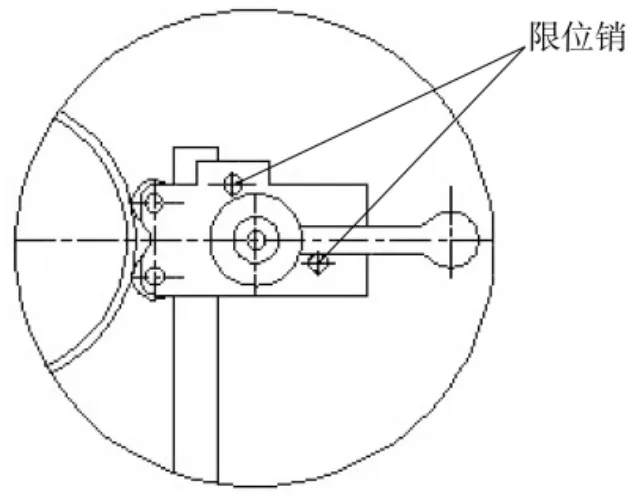

划针固定方式和滑杆转向定位示意分别如图5、图6所示(滑杆与滑杆导套为间隙配合)。具体操作方法为:调试好划针间距后,旋紧划针的紧固螺钉,手动施压开始划线工作。划线过程中,划针随旋转机构做圆周转动的同时进行上下移动,两者动作同步。划线完成后,将导柱旋转90°,移除划线装置,再进行后续切割工序。

图5 划针固定方式示意

图6 导柱转向定位示意

1.4 工作原理

相交管道相贯线同步划线装置是一种利用同步仿形加工原理设计的划线装置,手动操作,不需要任何动力辅助。划线前,先通过夹紧机构对主管和支管进行夹紧定位,再旋转手轮实现旋转机构滚轮组对支管预夹紧,然后调整旋转机构滑杆下部的上、下划针间距,以备划线。划线时,下划针以支管母线延长线与主管圆柱表面的交点为基准触点,在手动压力作用下,通过旋转机构向顺时针或逆时针方向旋转360°,完成相贯孔和相贯线同步划线工作。

需要说明的是:压缩弹簧的弹力选用一定要适当,以手压无明显向上的弹力为宜;上、下划针间距等于支管端面和支管母线延长线在主管圆柱表面交点之间的距离h,划线过程中,两支划针始终与主管道和支管道圆柱表面紧密接触。划线原理如图7所示。

2 比较分析

(1)手工传统划线法。手工传统划线方法有两种:一种是根据两管相交确定两个端点,再根据支管道母线的延长线在主部管道圆弧面上的交点确定第三点,将三点用圆滑曲线连接后进行近似切割,然后根据主管道的粗略切口,再进行支管道端部画线;另一种是制作样板,再将样板贴附在管道上进行划线。这两种方法划线工序多,效率低,对操作人员技术水平要求较高。而且根据所划线进行切割后,尺寸误差大,焊接焊缝均匀性差,补焊工作量大,一般只适用于单个管道划线。

图7 划线原理示意

(2)智能化切割法。智能化切割设备虽然省掉了划线工序,但设备成本高、操作复杂,对操作人员操作技能要求也较高。而且只能对单个管道进行程序化切割,没有同步划线或切割功能,多适用于批量生产,不能满足野外施工需要。

(3)同步划线法。同步划线法将复杂的划线工作简单化,可实现不同直径的正交、斜交管道相贯线孔和相贯线快速同步划线功能;体积小,质量轻,可任意移动,不占固定场地;划线速度快,精度高,通用性强,可重复使用,对操作人员技术水平要求不高;成本低,简单实用,适用于单件或小批量生产。

3 应用效果

通过实际验证,该装置的划线精度可以控制在0.5~1 mm,划线速度连续、平稳,比手工划线速度高2~4倍。适用于管径范围为30~500 mm的管道,能够满足常用中小型管道的划线工作需要。

4 结论

相交管道相贯线同步划线装置较好地解决了管道相交相贯线同步划线问题,该装置结构简单,划线精度较高,成本低廉,能十分方便地对管类工件进行划线,具有同步画出各种相贯线、相贯孔的功能,适用于单件或小批量中小型管道的相贯线划线工作。该装置无需操作者利用复杂的设备进行计算和编程,为相交管道相贯线实现低成本、自动化切割和焊接的设备研发提供了一种新思路。