粗颗粒海底矿石浆体提升电泵研究

2020-01-03邹伟生刘瑞仙刘少军

邹伟生 刘瑞仙 刘少军

1.湖南大学机械与运载工程学院,长沙,4100822.中南大学深圳研究院,深圳,518000

0 引言

作为21世纪极具前景的新兴产业,深海采矿越来越被世界各国重视和关注,目前,以提升电泵为动力的水力提升采矿系统是公认商业开采应用前景最好的,而海洋矿产资源开采输送系统的核心装备就是提升电泵。

国内外对提升粗颗粒海底矿石的电泵进行了大量的理论研究,但在理论研究的基础上进行提升电泵研制的国家却寥寥无几。德国KSB公司研制了六级提升电泵[1],该泵流道的当量内径为75 mm,通过颗粒的最大粒径为25 mm;OMI公司在水深5 200 m的试采中充分验证了该六级提升电泵的有效性[2],但泵叶轮也出现过磨蚀现象,可通过选用耐磨材料加以克服;日本荏原制作所研制了八级离心式提升泵[3],该泵由上部四级泵和下部四级泵组成,潜水电机装在两个水泵中间,下部泵的出口和上部泵的入口通过短管与阀门连接,从泵型和泵结构分析,该泵存在停泵后海底矿石颗粒回流不顺畅的问题,并且泵的阀门控制易发生故障;鹦鹉螺矿业公司的1 500 m水深多金属硫化物商业开采系统的提升泵由美国GE Hydil公司研制[4],泵型为隔膜正排量泵,类似陆地矿山用于浆体管道输送的隔膜泵。目前陆地矿山浆体管道输送使用的隔膜泵要求颗粒粒径控制在3 mm以下,虽然隔膜泵有效地隔离了固体颗粒与泵体的接触,但同时也将固体颗粒对泵的磨损转移到对隔膜、进料阀和排料阀的磨损,无论哪类正排量泵,工作时矿浆进料都需要一定的正压力,因此在集矿车上需有一台矿浆泵作为“喂料泵”。邹伟生等[5-6]2002年首次进行我国四级提升电泵的研究与两级提升电泵的研制和相应试验,由于当时中国大洋矿产资源开发研究协会确定的最大提升颗粒粒径为50 mm,大大增加了研制的难度,该电泵的成功研制曾引起德国、日本、印度、波兰、国际海洋金属组织的关注。该两级提升泵泵型属于高比转数的混流泵,代表了高扬程粗颗粒输送泵的发展方向,形成了粗颗粒高扬程提升电泵的高比转数混流泵技术与理论,2016年6月我国在水深3 700 m的中国南海某海域成功进行的“深海扬矿泵管输送系统”海上试验,亦验证了该粗颗粒高扬程提升电泵的高比转数混流泵技术与理论的可行性。

随着CFD数值模拟技术的发展与应用,在提升电泵的设计过程中开展泵内流动的模拟分析与性能预测,可实现提升电泵的优化设计。本文在上述两级提升电泵研制的基础上,结合国家重点研发计划课题深海多金属结核采矿试验工程深海采矿系统对提升电泵的要求,进行八级提升电泵的设计与数值模拟研究。

1 海底矿石浆体的特征与八级提升电泵的结构设计

1.1 海底矿石浆体的特征

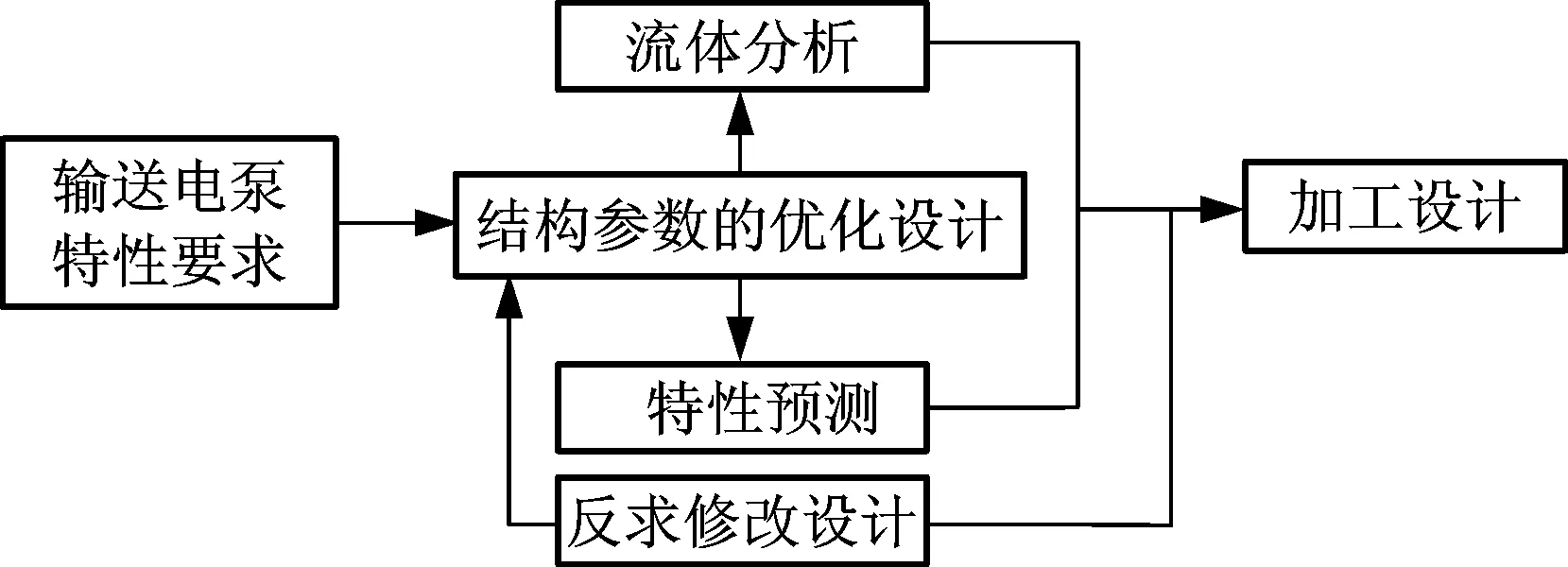

鉴于深海采矿工作难度大、周期长、设备维修与替换所需成本高等特点,深海采矿设备的仿真计算与设计优化至关重要[7]。深海采矿提升系统中的海底矿石浆体是由海底矿石颗粒与液相海水所组成的固液两相流体混合系统,其中固相有海底沉积与破碎机所产生的细颗粒,尽管最大提升颗粒粒径由过去的50 mm降为20 mm,但仍具有粒级组成跨度大且粒径粗大等特点。目前固液两相流的研究方法主要有两类[8]:将固相视作拟流体和液相组成双流体模型,将固相和液相分别视作单一相的单流体模型,这两类模型都不适合海底矿石这种粒级组成跨度大且含有粗大颗粒的浆体。针对具有该特点的固液两相流系统,邹伟生等[9]开发了粗颗粒-均质浆体计算创新模型,该计算模型将粒径较大的颗粒视为粗颗粒固相,粒径较小者与水混合形成均质浆体视为载体液相,载体液相按照满足宾汉体模型的伪均质流体方式处理,保证了对这种两相流运动特征模拟的准确性,同时节约了计算时间与所需计算资源。对于深海采矿提升电泵这种大型的流体设备,已无法采用现场试验的方法来指导验证提升泵的优化设计。在我国两级提升电泵研制的基础上,应用CFD技术对提升泵进行数值模拟,本文提出图1所示的提升电泵优化设计方法(由结构参数的优化设计、流动分析、特性预测和反求修正设计四部分构成)来进行提升电泵的优化设计,研究海底矿石固液两相流下提升泵的流动特性和泵工作特性预测,对获得的结果进行反馈反求,对前期确定的结构参数加以修正,以改善泵的流动特性和泵工作特性,实现优化设计。

图1 提升电泵优化设计方法 Fig.1 Lift pump design optimization method

1.2 八级提升电泵的结构设计

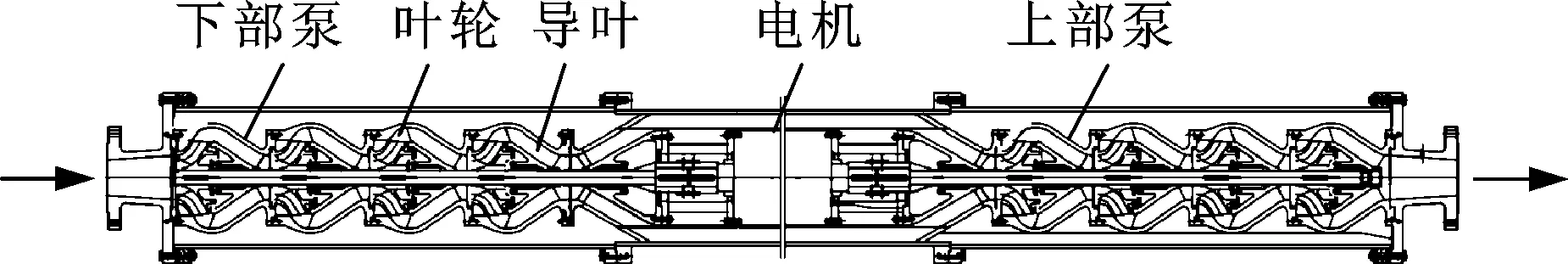

图2 电泵的整体结构 Fig.2 The overall configuration of the pump

根据深海多金属结核采矿试验工程海试对提升电泵工作特性的要求,提升电泵在额定转速1 450 r/min及流量420 m3/h条件下,要求八级提升电泵的单级扬程为45 m。根据提升电泵的运行工艺要求,电泵采用外筒式整体结构,八级电泵分为上部四级和下部四级,电机采用双出轴的结构,泵与电机连接后装入泵外筒体中,空间导叶承受泵压力及泵与电机的质量,泵外筒体承受外加静载荷及动载荷。泵的两端为带有法兰的过渡段与泵连接,过渡段的另一端带有与硬管相同的接头,以实现电泵与硬管的连接。通过创造性地采用放大流量设计,适当提高泵的设计流量和比转数,泵的工作点与泵的设计点适当分离,使泵拥有宽流道,保证粗颗粒海底矿物能顺利通过和回流泵的工作叶轮,使提升电泵具有通过和停泵回流粗颗粒的能力。在泵的工作特性设计中采用等功率设计方法, 使电泵的功率随流量的增加变化平缓,避免在深海工作环境下提升管道阻力的变化引起电泵流量变化造成过大的电机功率变化, 以防止电机过载。电泵的整体结构设计如图2所示。根据对流道试验结果、集矿机破碎后结核粒级组成、电机的长径尺寸和泵叶轮的形状与尺寸的综合优化,电机外壳环形流道采用三通道结构,通道尺寸为75 mm×75 mm, 其当量直径为海底矿石提升最大粒径20 mm的3.75倍。

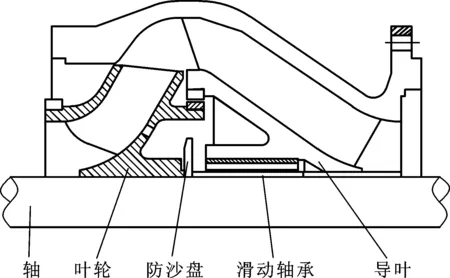

叶轮与导叶是泵设计的关键。叶轮设计参数包括叶轮进口直径、外径、出口宽度、叶片数、叶片进口安放角、出口安放角及叶片包角;导叶设计参数包括导叶内流线最大直径、外流线最大直径、导叶环形空间宽度、导叶片数、导叶轴向长度、导叶进口安放角及出口安放角,叶轮与导叶的设计如图3所示,叶轮的叶片数为3,导叶片数为4。

图3 单级叶轮和导叶剖面图Fig.3 Single-stage impeller and guide vane profile

2 几何模型及网格划分

2.1 控制方程

泵将机械能转换成液体的能量是在叶轮内进行的。叶轮带着液体旋转时将力矩传给液体,使液体的运动状态发生变化,从而完成了能量的转换。泵的基本方程就是关于液体流经叶轮前后运动状态的变化与叶轮传给单位质量液体能量(即理论扬程Ht)之间的关系式,即泵理论扬程的计算公式[10]:

式中,Γ1、Γ2分别为叶轮出口和进口的速度环量;ω为叶轮角速度;g为重力加速度,取9.8 m/s2。

应用计算机对提升电泵内部的流动进行数值模拟,采用CFD预测、计算泵的扬程及效率来检查、预测水力设计的正确性和合理性,为泵的水力设计及其改进提供依据[11]。在跟随叶轮旋转的非惯性坐标系中,可认为叶轮内的流动是定常的,可以用两个方程来描述:连续性方程(即质量守恒方程)和Navier-Stokes方程(即动量守恒定律)。泵内不可压缩流的连续性方程和动量方程如下:

式中,p为压力;fi为科氏力;u为相对速度;ρ为流体密度;μ为动力黏度;μt为湍流黏度。

2.2 几何建模

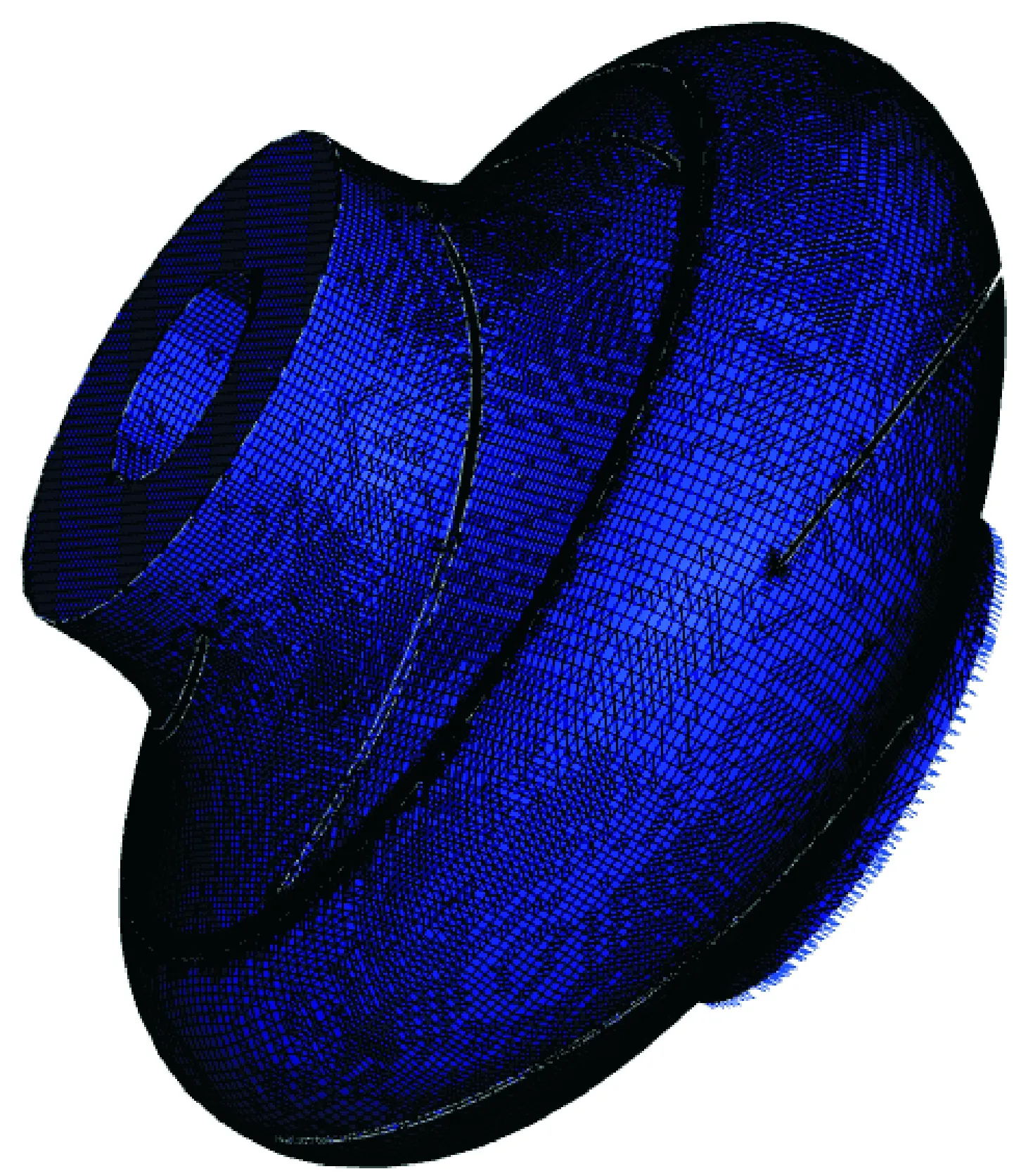

根据图2所示八级提升电泵的结构设计,上部四级泵和下部四级泵结构完全一致,取四级泵进行模拟研究,其一级叶轮和导叶剖面如图3所示,采用CFturbo软件对其进行三维建模,包括进口段、叶轮、导叶及壳体。CFturbo是专业的叶轮及蜗壳设计软件,基于设计方程与经验函数开展设计,并且能够根据用户积累的专业技术和设计准则来定制特征函数,使用该软件分别生成单级泵叶轮导叶的轴面流道图(图4)、叶轮导叶装配结构图(图5)、叶轮结构造型图(图6)。

图4 叶轮导叶的轴面流道图Fig.4 Axial flow diagram of diffuser

图5 叶轮导叶装配结构Fig.5 Impeller and guide vane assembly structure

图6 叶轮结构造型图Fig.6 Impeller structure drawing

3 网格划分与数值分析

3.1 网格划分及模型边界条件的设置

在泵的仿真软件Pumplinx操作过程中,所有CFD步骤只需在一个界面下完成,包括几何模型的处理、网格划分、求解、后处理。Pumplinx网格划分和计算都非常简单高效,用Pumplinx软件来模拟多级泵能够大大缩短时间,而且操作简单,计算速度快,结果准确。

图7是将CFturbo中导出的一级泵的几何图形在Pumplinx中划分的网格图形。图8是在Pumplinx中生成的单级泵的叶轮网格图形,四级泵的网格总数为3 939 888。

图7 单级泵网格Fig.7 Single-stage pump grid

图8 叶轮网格Fig.8 Impeller grid

用Pumplinx软件进行仿真模拟,对其进行不同流量下的模拟,此处流量为出口流量。其边界条件如下: 进口压力为1.013×105Pa ;出口流量根据电泵的流量确定;液相介质为海水,密度为1 028 kg/m3;固相为海底矿石,密度为2 000 kg/m3(泵送清水时工作介质为海水,固液两相时工作介质为海底矿石浆体)。转动方向为顺时针,转速为1 450 r/min。在CFD模拟计算中,大多数湍流模型采用基于N-S方程的标准k-ε模型,本文流体仿真亦采用此模型,清水介质采用定常流动分析,固液两相流采用非定常流动分析。

3.2 流动分析

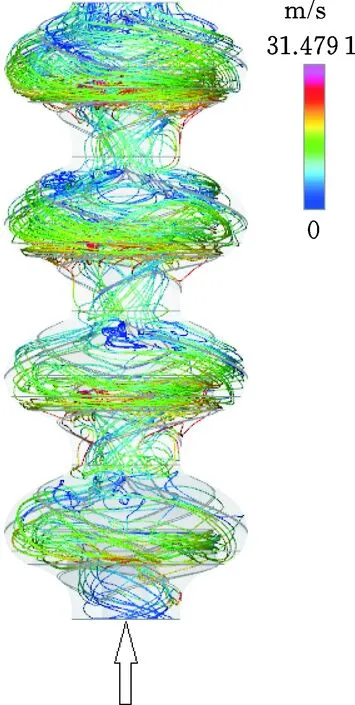

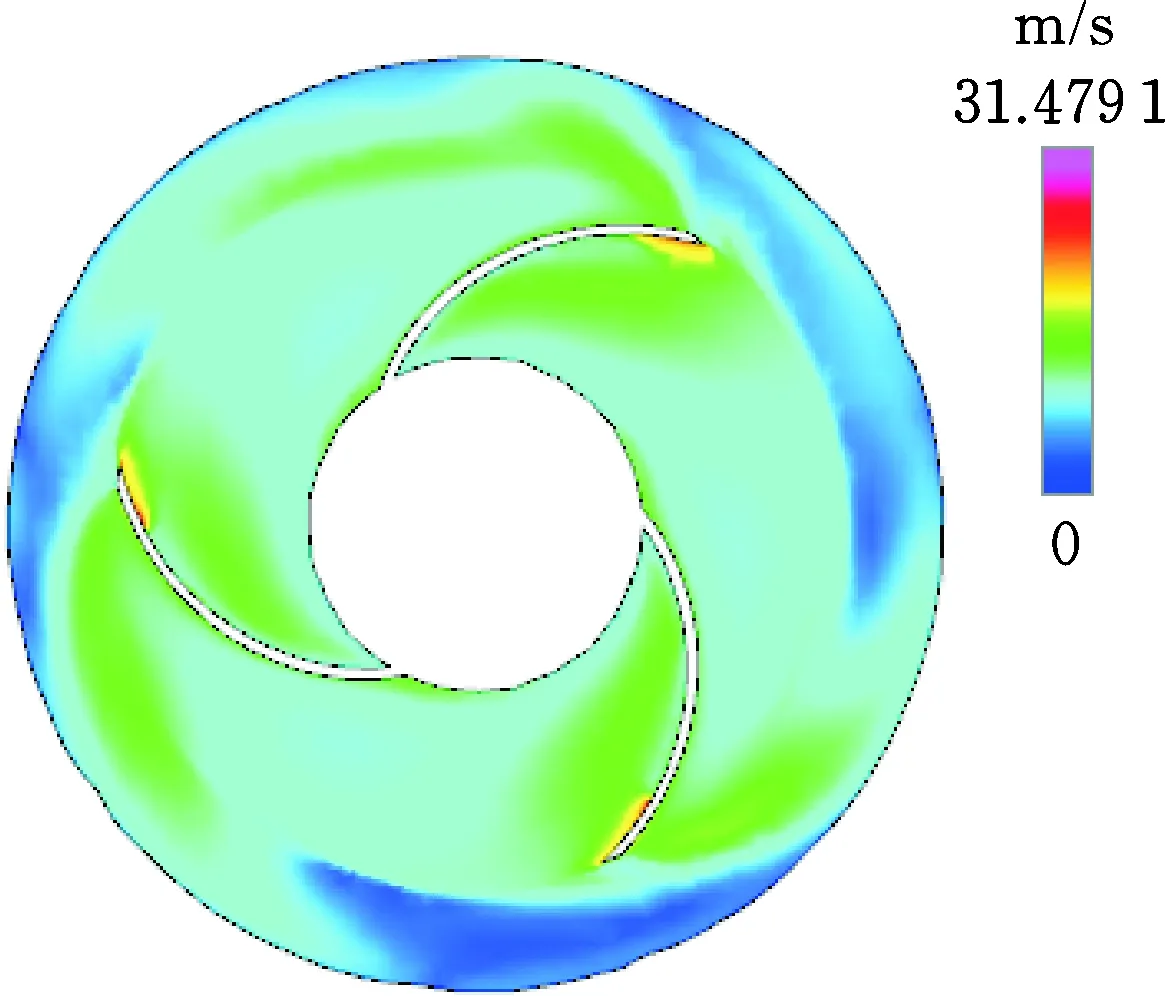

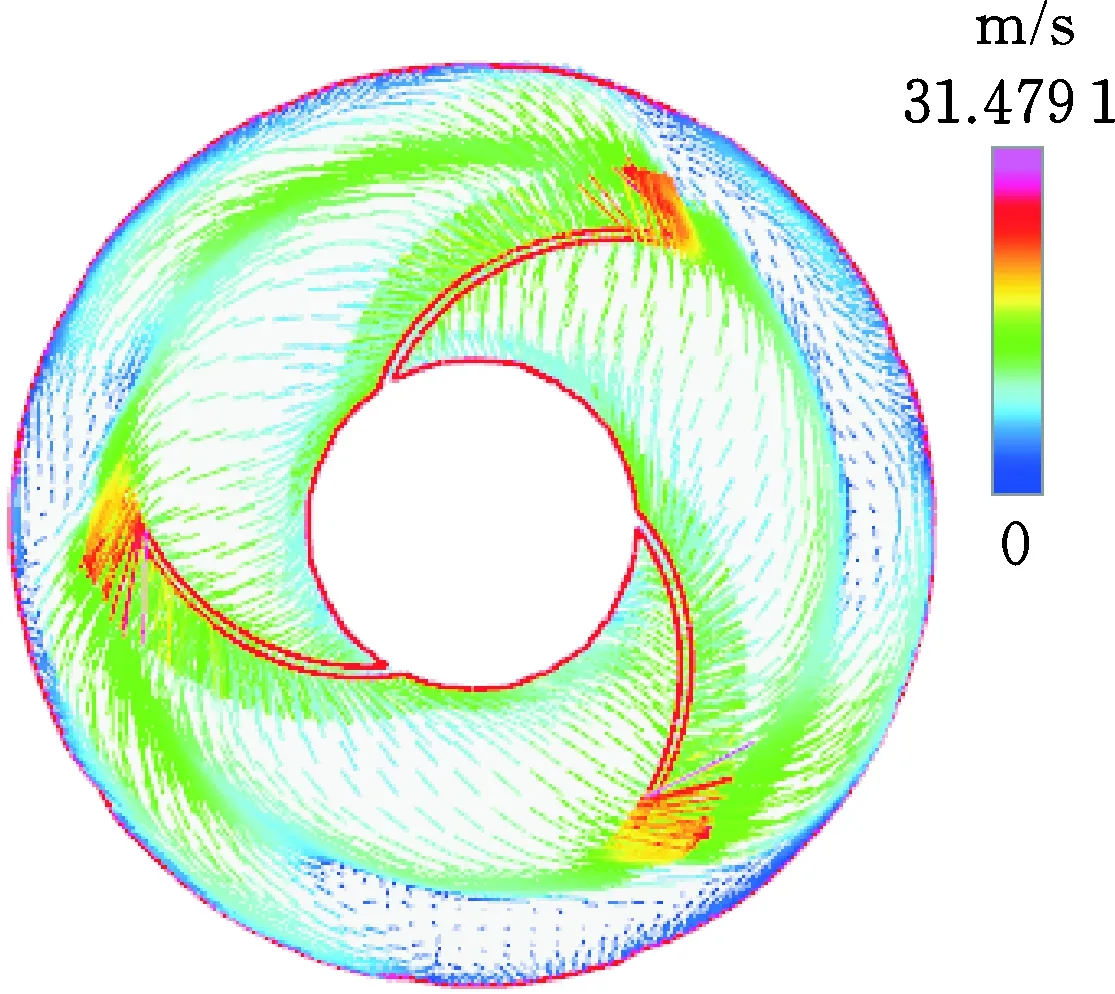

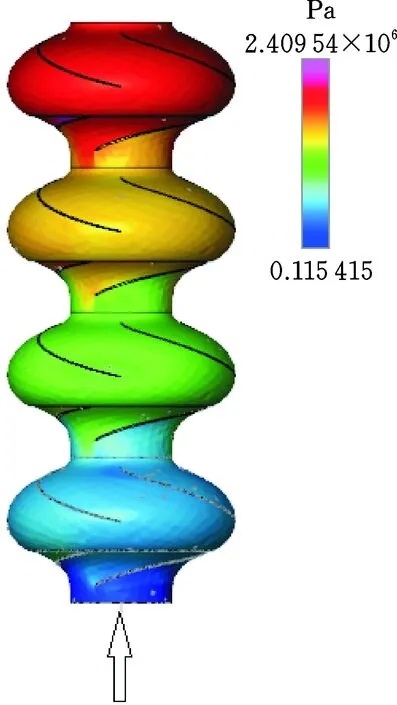

在流量为420 m3/h的单相介质条件下,通过Pumplinx软件的计算仿真,单相介质下压力云图见图9,可看出随着流体在流道中运动,压力连续平稳地升高,压力梯度明显。进口压力为1.013×105Pa ,在第四级电泵的出口处,压力的数值达1.803×106Pa 左右,压力升高较快。流线图见图10,可看出泵中液体运动极为复杂,每级电泵之间流线的变化相似;还可看出流动漩涡的位置及大小,漩涡强度比较强烈,主要发生在导叶内部,说明此处存在较大的能量耗散。由于流场中漩涡的存在,流体速度有所降低,提升泵的水力损失增大,所需轴功率增大,导致工作效率降低,导叶流域产生的漩涡是提升泵内部产生水力损失的主要原因。图11、图12分别为首级叶轮的速度云图和速度矢量图,可以看出泵内叶轮的运动方向,在叶轮叶片边缘部分液体流动速度较大,在叶片弧度中心可能会形成一些冲击,但总体流动趋势良好,没有明显的断流、涡流,说明叶片的曲率、安放角较合理。

图9 泵的压力云图(清水)Fig.9 Pump pressure nephogram (water)

图10 泵的流线分布图(清水)Fig.10 Pump streamline distribution (water)

图11 首级叶轮速度云图(清水)Fig.11 First stage impeller speed nephogram (water)

图12 首级叶轮速度矢量图(清水)Fig.12 First stage impeller speed vector (water)

在流量为420 m3/h的固液两相流条件下的压力云图见图13,可看出四级泵固液两相流模拟的压力云图比清水模拟压力梯度更加明显,压力随着电泵级数的增加而不断增大,在第四级电泵的出口处,压力可达2.016 MPa 。四级电泵固液内流场颗粒轨迹图见图14,从颗粒轨迹线可以看出,颗粒在电泵流道内的运动非常复杂。从图14中大致可以看出颗粒的运动轨迹规律,颗粒比较靠近外侧,这是由于颗粒相密度大于流体相密度,受到离心力和哥氏力的作用较为明显,导致颗粒相堆积位置相对靠近电泵外壳附近流域,从而造成泵体外盖板的磨损。颗粒在叶轮区域出现了跟随叶轮转动的现象,由于离心力与重力的作用,在流道中运动时靠近电泵外壁并发生一定程度的碰撞,使得附近区域的泵体也容易形成磨损。由此在设计提升电泵时,根据上述颗粒流动规律,可以对电泵容易磨损的位置进行优化,或者加强此位置的材料强度,进一步提高提升电泵的使用寿命,优化其使用性能。

图13 泵固液两相压力云图Fig.13 Pump solid-liquid two-phase pressure nephogram

图14 泵固液内流场颗粒轨迹 Fig.14 Pump solid-liquid two-phase flow field in the particle trajectory distribution

4 泵特性预测

选取不同的流量对四级电泵内流场进行模拟,分析其性能参数情况,对全工况泵特性进行预测,为方便与我国研制的首台两级提升电泵的试验结果进行比较,图15示出了八级电泵单级扬程和效率的仿真结果与两级电泵的单级扬程和效率的试验结果。

图15 八级泵与两级泵的单级扬程、效率的仿真结果对比Fig.15 Comparison of simulation results of single-stage head andefficiency of eight-stage pump and two-stage pump

由图15可以明显看出八级提升电泵获得较好的特性指标和扬程-流量曲线,在提升系统设计工况420 m3/h流量下,单级扬程值达44.15 m,泵效率为56.8%,尽管该指标较低,但对于这种宽流道通过粗大颗粒的混流泵,已经是一个非常好的结果。扬程随着流量的加大而不断下降,电泵的效率随着流量的增加而增加,提升电泵在流量420 m3/h工作点附近,扬程变化缓慢,使提升管道系统运行稳定表现出良好的提升特性。将图15数据与邹伟生等[5]研制的我国首台两级提升电泵在石泵集团试验水池与长沙矿冶院提升系统试验结果进行对比可知,在设计流量420 m3/h工况下,八级电泵单级扬程的仿真结果比两级提升电泵试验结果提高了4.5 m水柱,提升电泵效率提高了5%,说明八级电泵的水力设计比两级电泵的设计更加合理,泵效率的提高得益于提升海底矿石颗粒最大粒径由50 mm减为20 mm,泵的过流断面的减小使泵效率有一定的增加。总体来看,两者的扬程流量曲线和效率曲线基本一致,两组曲线数据相差不大,有相似性,可见八级电泵的仿真结果较为准确与可信,符合实际,该泵经过相关部门审批后将进入下一步加工制造和试验阶段。因此,通过 CFD 仿真的方式去研究提升电泵的性能指导泵的设计,可以代替部分试验,减少试验费用,预测电泵的性能参数情况。

5 结论

(1)本文基于提升电泵放大流量与等功率设计方法和基于N-S方程与标准k-ε湍流模型,提出了用于深海采矿的高扬程通过与停泵回流粗颗粒提升电泵优化设计的创新方法,该方法由结构参数的优化设计、流动分析、特性预测和反求修正设计四部分构成。

(2)应用该优化设计技术进行了用于我国深海多金属结核采矿工程海试系统八级提升电泵的优化设计、流动分析与特性预测,结果表明该泵具有较好的工作特性指标,泵扬程满足多金属结核采矿工程海试系统的要求。

(3)由数值模拟结果可知,对于这种轴向流动的混流泵,导叶流域形成的漩涡主要产生提升电泵内部水力损失,颗粒对提升电泵的磨损主要发生在泵体外盖板和叶轮区域的泵体处。

(4)对照我国研制的首台两级提升电泵的实验结果,八级提升电泵模拟结果表明其单级扬程和效率有较大的提高,说明该提升电泵优化设计方法是合理可行的。