剑杆织机引纬螺杆的逆向设计造型与分析

2020-01-02宋长杰迟连迅吕启兴

宋长杰,迟连迅,吕启兴

(山东日发纺织机械有限公司,山东 聊城,252000)

1 引言

剑杆织机主要由五大机构组成:送经机构、开口机构、引纬机构、打纬机构和卷取机构,其中引纬机构设计的好坏直接影响织机的各项性能。目前应用较多的引纬机构类型主要有共轭凸轮引纬机构、螺旋引纬机构和空间四连杆引纬机构,其中螺旋引纬机构具有结构简单、运行平稳、维护简单等特点,赢得市场和客户的青睐,织机制造厂商也都在开发设计。螺旋引纬机构的核心部件是变导程的引纬螺杆和与其相啮合的螺块,引纬螺杆的造型决定着螺块的啮合型面,其中引纬螺杆型线影响整个剑杆引纬运动规律。引纬螺杆型面较为复杂,传统正向设计和实验验证周期长、风险大和成本高,通过逆向工程设计方法对引纬螺杆进行三维模型造型,可大大缩短设计周期,并进行偏差分析检测,保证逆向模型的精度,也可为下一步的螺杆改进和再设计提供研究基础。本文主要介绍了应用逆向工程的方法设计引纬螺杆,并着重介绍了螺杆复杂型面的逆向方法。

2 螺杆点云数据采集及处理

逆向工程的模型数据前期处理过程一般为点云数据采集、点阶段处理、多边形阶段处理、输出STL文件;点云数据采集是逆向工程的首要任务,点云数据的质量直接影响后续模型的处理、造型面精度准确性和偏差大小[1]。

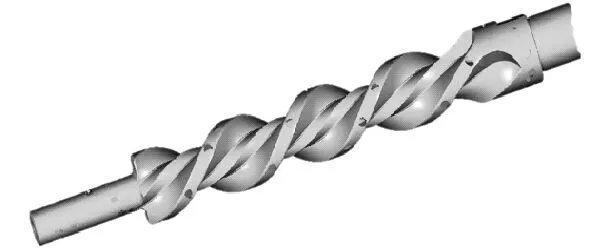

本文采用非接触式的三维激光扫描仪来获得螺杆点云数据,通过多个(一般8~10个)方位的扫描测量,采集到各个方位的螺杆点云数据。通过Geomagic软件对扫描点云数据优化合并处理,去除体外孤点和减少噪音点,以消除大量无用点对型面重构时的影响,再封装为多边形。在多边形阶段对采集数据调整,通过填充孔、光滑曲面、简化多边形数量等处理方法得到最好质量的模型。多边形阶段处理非常重要,对模型生成质量有很大影响,最后保存为小平面的STL文件,以便下一步螺旋型面造型。螺杆点云如图1所示。

图1 螺杆点云

3 螺杆造型线的提取与优化

螺杆逆向造型可根据螺杆的螺旋特征采用扫描建模的方法,由点云数据提取螺杆主要的两个造型曲线:螺杆的螺旋线和螺杆牙型截面型线,其中螺杆螺旋线决定了螺杆性能,直接影响剑杆引纬运动规律[2]。

3.1 螺杆螺旋线的提取

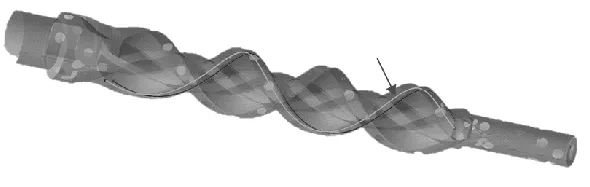

螺杆螺旋线提取可在螺杆点云文件中通过探测高曲率构造螺旋轮廓线和通过3D断面的圆柱曲面与螺杆点云模型相交得到螺杆螺旋线两种方法。探测高曲率构造螺旋线的方法受点云采集边缘数据误差和实体本身加工误差影响较大,准确率较低;3D断面方法得到的螺旋线在螺旋型面上,点云分布均匀,准确率较高,但这样得到螺旋线并不是光顺曲线,需要进行拟合曲线处理。

图2 3D断面提取后螺旋线

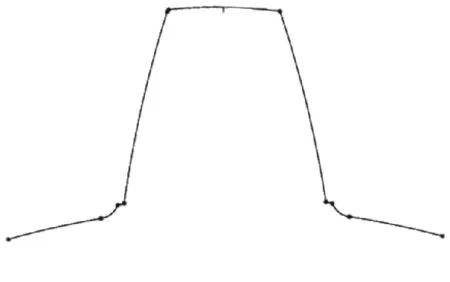

具体方法为通过Geomagic软件中的3D断面命令得到螺杆螺旋型面上的螺旋线,再偏移该螺旋线到牙型截面中心线(需经多次重复操作,才能偏移准确),平滑光顺该偏移螺旋线,得到所需螺旋线,如图3、图4所示。

图3 最终提取螺旋线

图4 螺杆螺旋线

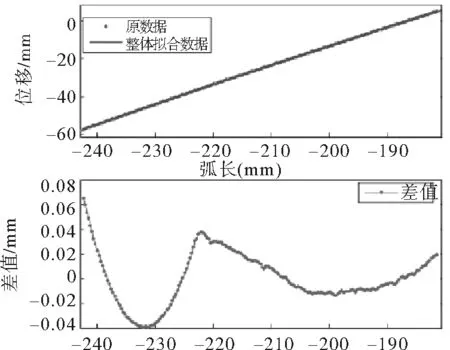

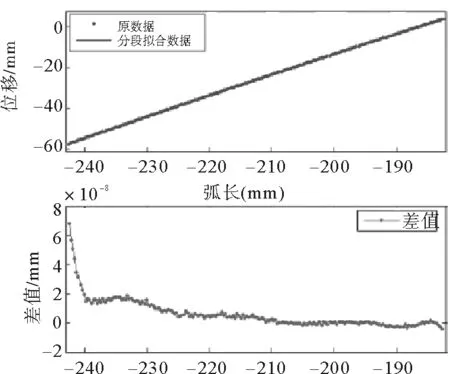

提取到的螺旋线在点云数据采集质量差时,会出现不光顺的情况,影响螺旋型面的光顺度,通过Geomagic软件无法很好的光顺处理,就需将该螺旋线以点数据的方式提取出来,再通过Matlab等数据处理软件对点数据进行数据曲线拟合和对比,为了尽可能保持曲线的曲率规律,不能采用整段多次拟合的方式,需采用分段重复多次拟合的方式。整段拟合会使曲线偏离原曲线规律很多,误差达到0.5 mm,如图5所示;分段重复多次拟合曲线能够较为准确光顺螺杆曲线,如图6所示,再将拟合曲线数据输入到设计软件中生成螺旋线。

图5 原数据整体拟合和差值

图6 原数据分段拟合和差值

3.2 螺杆牙型截面型线的提取

引纬螺杆的牙型截面是不变的,故可以在点云数据中提取螺旋线上任一点处牙型截面,拟合曲线后作为扫描用截面,但由于测量和螺杆本身误差影响,提取的牙型截面数据会出现误差,需在多点提取牙型截面数据,经数据处理后进行数据曲线拟合,得到所需的牙型截面。

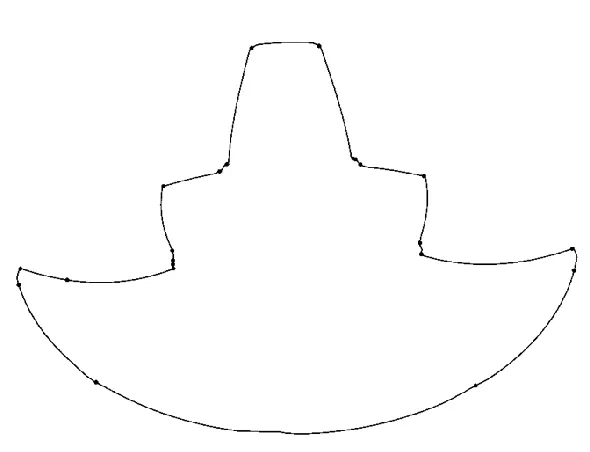

单一牙型截面的提取方法:选择螺旋线上的任一点,做该点处螺旋曲线垂直方向的平面,再由该平面提取点云数据中的牙型截面,如图7、图8所示。

图7 牙型截面

图8 单个牙型截面

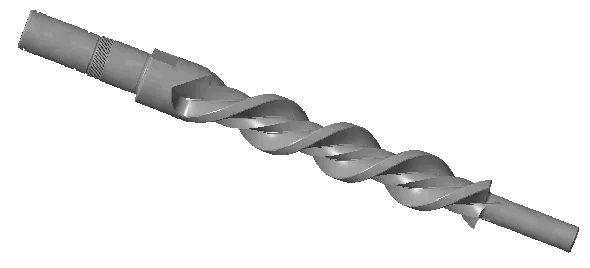

4 螺杆的造型建模

螺杆的造型模型可由提取到的螺旋线和牙型截面通过UG等三维软件生成,以提取到的螺旋线作为引导路径、牙型截面为扫描截面,使用扫描命令生成单个螺旋牙型,再旋转阵列完成螺旋部分造型建模,最后完成其他部分建模[3],如图9所示。

图9 逆向后模型

5 螺杆逆向建模后的偏差检测分析

螺杆逆向建模过程经过了点云数据采集、数据处理和特征线提取拟合等过程,不可避免地会出现尺寸偏差,检测分析偏差的大小就成为必不可少的环节,通过检测分析偏差可随时对逆向模型进行修改,以便尽可能的接近原始数据。

使用Geomagic control x软件将逆向后模型与原始测量点云数据进行3D偏差比较并输出报告,如图10所示。由比较图可见,逆向模型与原始点云数据偏差大部分在±0.05 mm之间,满足使用精度要求。还可将逆向后模型作为样模与加工后零件的测量点云数据进行3D偏差比较分析,解决螺杆测量检测困难的问题。

图10 3D偏差分析

6 结语

本文主要阐述了逆向工程方法在引纬螺杆模型设计过程中的应用,对螺杆点云数据采集、螺旋型线提取和拟合、螺杆牙型截面提取、螺杆模型生成和3D偏差检测分析进行了详细说明。通过此方法可大大缩短设计研发周期,提高设计精度,为下一步的螺杆改进和再设计提供研究基础,也可为其它螺旋类零件的逆向设计提供一定的指导和启发。