延安气田排水采气工艺实践

2020-01-02张成斌米伟伟井文超杨添麒雷振宇刘为恺杨强强

张成斌 米伟伟 井文超 杨添麒 雷振宇 刘为恺 左 金 文 明 杨强强 何 鹏

1. 陕西延长石油(集团)有限责任公司研究院

2. 陕西延长石油(集团)有限责任公司油气勘探公司延长气田采气一厂

关键字 延安气田 积液 排水采气 临界携液流速 现场应用 工艺流程

0 引言

延安气田地处鄂尔多斯盆地东南部,构造上属于伊陕斜坡,是典型的 “三低”气藏(低孔、低渗透、低压)[1]。气田没有边水和底水,气井产水主要来自层内可动水和凝析水,目前主要利用地层能量开采。随着气田不断开发,地层压力越来越低,气井携液能力变弱,逐渐形成井底积液。如果不采取有效排水措施将会造成气井产量下降、稳定生产时间缩短、气藏采收率降低。目前以“泡沫排水为主、提产排水为辅”的排水采气工艺已不能满足现场需求,水淹井逐渐增多。总结其他气田的有效经验,通过实践形成适合本气田的排水采气体系及管理办法,成功复产多口水淹井,效果显著。

1 气井积液判断依据

井底积液是由于地层能量不足,井筒天然气流速较低,不能将液相组分完全或有效排出到地面的现象。井底积液可从动态压力产量曲线及产出水情况等进行判断:①气井的产量和套压反复周期性波动;②油管压力梯度增高、油套压差明显增大;③压力梯度变化;④流量递减曲线不稳定且有下降趋势。研究表明:临界携液流速(流量)和动能因子是判断气井积液的两个重要参数。

1.1 临界携液流速(流量)

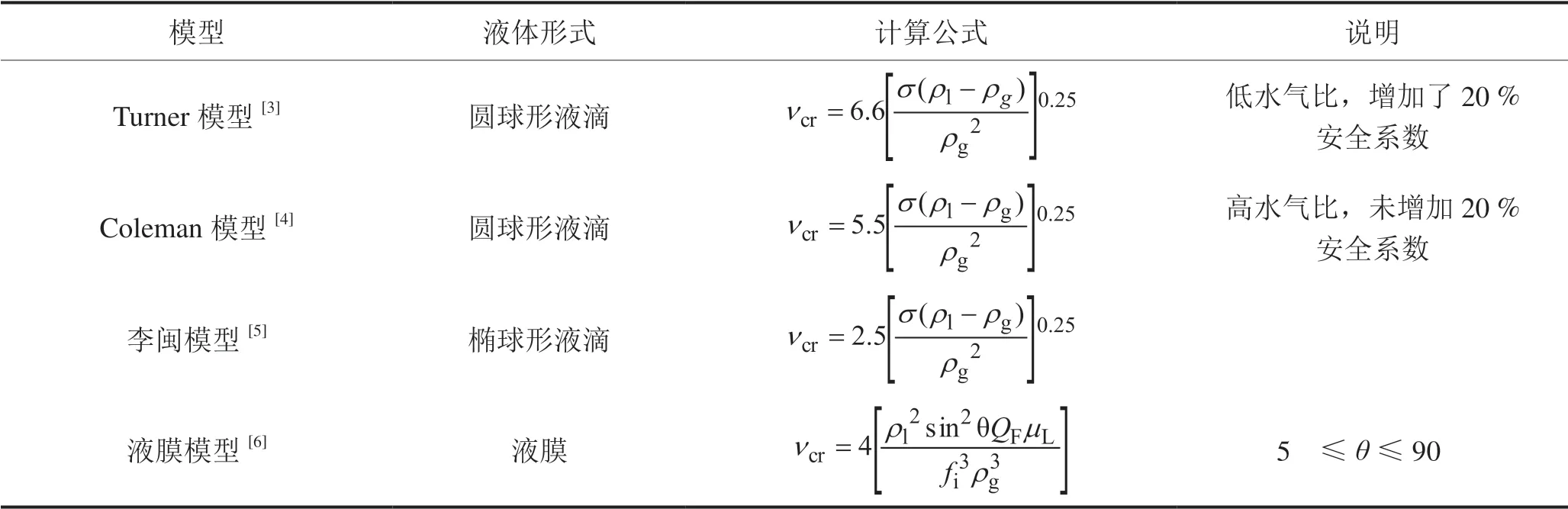

临界携液流速是指气体将液体携带出井筒所需的最小流速,是气体和液体性质以及连续相流体流动特征的函数。根据液体在气井井筒内的分布状态,形成了两类模型理论。①湍流中的液滴模型理论:认为气流中最大液滴连续不断地被气相带出井筒是生产的最低要求;②波动液膜模型理论:认为气井积液主要是由于液膜滑脱流动造成的[2]。典型的临界携液流速模型见表1。

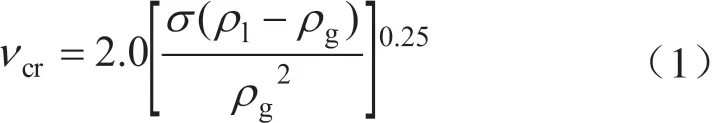

研究分析延安气田延气2—延128井区气藏地质情况,并修正李闽模型得到了适合该区块的临界携液流速(流量)计算公式:

表1 典型的临界携液流速模型表

式中ρg、ρl分别表示气体和液体密度,kg/m3;σ表示液滴表面张力,N/m;vcr表示临界携液流速,m/s。

式中p表示压力,MPa;T表示温度,K;Z表示该压力、温度条件下的气体偏差因子,无因次量;A表示油管横截面积,m2;qcr表示临界携液流量,m3/d。

通过气井临界携液流量的敏感性分析(图1)得出:临界携液流量对油管尺寸最为敏感,其次是压力,表面张力和气体相对密度影响较小。

现场技术人员根据实际情况进行参数取值,得到仅与压力、油管横截面积相关的临界携液流量计算公式,并结合井筒流压测试资料进行修正:

利用公式(3)对该区块气井的积液情况进行判断,其正确率可高达95%[7]

1.2 动能因子

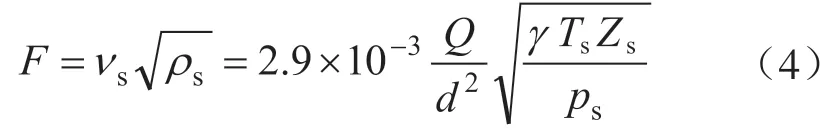

动能因子主要用来判断井筒中气液两相流动的特性,是气井能量的反映,其大小可表征气井在生产过程中的携液能力。通过计算动能因子可判断气井积液情况,确定排水采气措施实施的最佳时机[8]。动能因子计算公式如下:

式中Q表示日产气量,104m3;d表示油管内径,m;γ表示天然气相对密度,无因次量;Ts表示井底气流温度,K;ps表示井底流动压力,MPa;Zs表示该压力、温度条件下的气体偏差因子,无因次量;F表示动能因子。

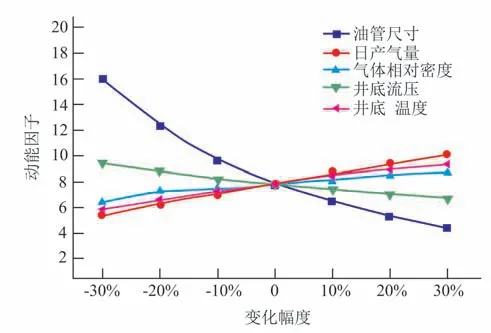

进行动能因子的敏感性分析(图2),可得出:油管尺寸对动能因子的影响最大,气井的日产气量和井底流压对动能因子的影响次之,动能因子对气体的相对密度和井底温度的敏感性最弱。因此,当日产量远不足以完全携液时,及时更换小管径油管生产能有效地避免气井积液。

图2 动能因子影响因素敏感性分析图

2 常规排水采气工艺

气井正常生产时也会产生积液现象,但气井仍有自喷能力,此时可采用常规排水采气工艺。现场已形成了“泡沫排水采气为主,提产排水、柱塞排水为辅”的排水采气体系。

2.1 泡沫排水采气

泡沫排水采气是利用化学药剂把井筒内的积液转化成密度小、携带方便的泡沫状流体,提升流体携液能力,降低气井临界携液流量,确保井筒积液顺利排出,其优势是所需设备简便、操作难度较低、适用性较强、可在气井正常生产中实施,该工艺的关键在于药剂的选择与配伍性[9-15]。

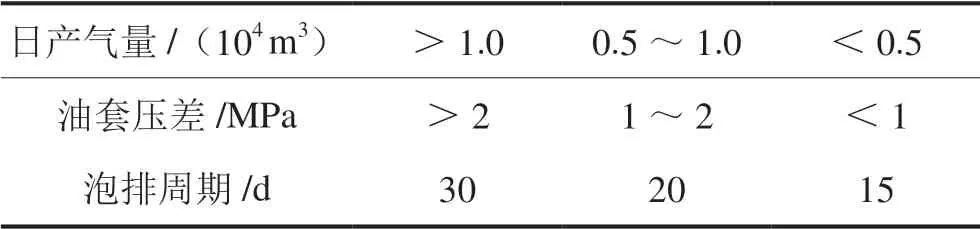

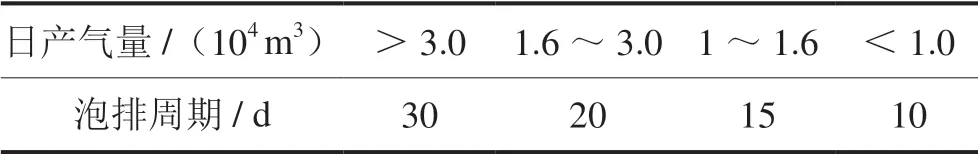

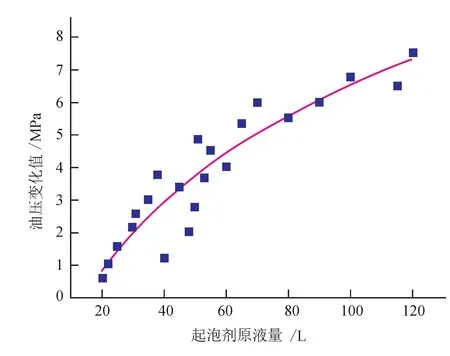

经过多年的摸索,针对延安气田延气2—延128—延145井区生产情况,研究出新型耐温耐盐抗油起泡剂MF-1,可克服井筒内高温高矿化度等现象,并形成较完善的泡沫排水采气制度(表2、3)。2017年该区块共实施泡沫排水2 983井次,效果良好。井下节流井单站日产水由0.7 m3增至2.2 m3;高压集气井平均油套压差由2.91 MPa降至0.67 MPa,日产水0.09 m3增至0.19 m3。分析油压变化值与起泡剂原液量的关系(图3),可得出油压变化率随着起泡剂原液量的增加而减小,呈现对数关系。

表2 高压集气井泡沫排水采气制度

表3 井下节流井泡沫排水采气制度

图3 油压变化值与起泡剂原液量关系图

为保证冬季天然气外输量,该区块通过添加高效抗冻成分、改变冻结形成的热力学条件、结晶速率或聚集形态等手段对起泡剂和消泡剂的抗冻性能进行改良。在温度低达-15 ℃条件下选取平均油套压差为2.9 MPa的高压集气井进行试验后,平均油套压差降至0.5 MPa,单井日产水由0.38 m3增至2.1 m3,效果良好。但在试验过程中仍出现了设备停机、管线阀门冻堵等问题。

2.2 提产排水采气

提产排水采气是通过提高配产、增大生产压差、减少井底积液回压来提高气井携液能力,达到排水采气目的,具有操作简单、实施方便、投资少等特点[16]。对于高、中产井可直接进行提产排水,而对于低产井往往因为底层能量不足只能通过制定间开制度(气井每天开井1 ~6 h,日总产气量不变)来间接提高瞬时产量进行提产排水。

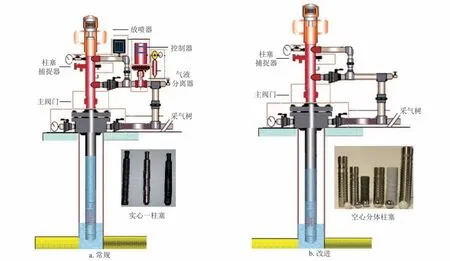

2.3 柱塞排水采气

柱塞排水采气是利用柱塞将井筒内气液两相进行分离,在气井自身能量的作用下往返周期性排液,可防止液体回落和气体上窜,从而提高气井间歇举升效率,延长生产时间[17]。常规柱塞排水采气选用实心一体式柱塞,通过井口控制器和薄膜阀来实现自动控制生产,井口设备相对较多,改造较难,运行及维护成本较高。中国石油川庆钻探工程有限公司通过技术改进,采用空心分体式柱塞来代替常规柱塞,并简化井口工艺,从而实现气井自适应生产,大大降低了成本和维护难度。图4给出了两种柱塞排水采气工艺示意图。研究区块2017年首次开展了小直径柱塞排水试验,获得了较好的排水效果,保证了气井连续生产。

图4 常规柱塞排水采气和改进的柱塞排水采气工艺示意图

3 水淹井复产排水采气工艺

水淹井是指排液不及时造成无法靠自身能量生产的气井,需要借助外界能量来提高其流速或更换小管径油管降低其临界携液流速来恢复生产。现场通常采用气举排水采气、抽汲排水采气或连续油管排水采气等工艺,加以泡沫排水采气工艺为辅助来恢复水淹井生产。

3.1 气举排水采气

气举排水采气是把高压气体从气井油管注入将井筒内的积液从油套环空处排出(正举)或从气井油套环空注入将井筒内的积液从油管排出(反举),从而降低井筒内液柱的高度、减小气体回压,使气井恢复正常生产。根据气体类型,可将其分为高压氮气气举和高压天然气气举两大类。

1)高压氮气气举排水采气

根据氮气来源可将其分为现场制氮气举和液氮气举两种。与液氮气举相比,现场制氮气举的成本较低、排出压力不高,适用于压力等级偏低的气井。2014年至2017年延安气田延气2—延128—延145井区共对52口气井进行现场制氮气举作业。作业前气井油压较低,平均在4.5 MPa左右,井筒积液比较严重,气井已无自喷能力,无法正常生产;作业后气井油压迅速上涨,油套压差由原来的10.4 MPa减小至1.3 MPa,施工期间每口井平均排液可达20余方,气井恢复正常生产。

2)高压天然气气举排水采气

根据天然气来源可将其分为压缩机气举和井间互联气举两种。压缩机气举排水采气是将来自油管的天然气经过分离器分离处理后由压缩机增压从气井油套环空注入井中,反复循环带出井筒积液[18]。井间互联气举排水采气是利用井场上的高压气井作为气源,将其生产的天然气注入到低压弱喷气井的油套环空,将积液从油管排出。井间互联气举排水采气工艺实施的先决条件是同一井场要有高压气源井。研究区现场试验要求高压气源井的压力要在15 MPa以上。

3.2 抽汲排水采气

抽汲排水采气是利用地面打捞车来提供动力,结合高效抽汲设备将井筒积液由油管抽汲排出,从而降低流体回压,使气井得以正常生产[19]。该技术的关键在于井口高压力下的动密封问题。图5给出了一种抽汲防喷装置,耐压可达20 MPa。气井抽汲排液时该防喷装置和防喷管(位于测试阀门处)连接起来使用,从而确保抽汲绳在下井过程中油管处于待密封状态。在诱喷成功前,抽汲绳和密封件不密封。诱喷成功时,活塞在液压油推动下迅速压缩密封件对井口进行密封,以防井喷事故的发生。

图5 抽汲排水时井口防喷装置示意图

2017年延安气田延128井区采用抽汲排水采气工艺恢复生产了一口水淹井。施工前该井已停产半年,套压12.5 MPa,油压4.7 MPa。地面打捞车下抽汲胶筒进行抽汲排液,降低液面诱导放喷。经过6轮的“抽汲+放喷”,共计排出积液8.6 m3,油压恢复至9.8 MPa,套压恢复至11.0 MPa,气井恢复正常生产,日产量达1.2 104m3。

3.3 连续油管排水采气

连续油管排水采气是以气井临界携液流速理论为基础,通过在井筒内下入较小直径的连续油管,构造小管径生产管柱,减小流通面积,增大流动速度,提高携液能力,从而使气井恢复正常生产[20-21]。该工艺适用于地层压力小、产水量多的气井,具有施工快、见效早、长期有效、对地层伤害小的优点。

现场在生产管柱为Ø73 mm的水淹井实施连续油管排水采气工艺。该井计算的临界携液流量为8 000 m3/d,而实际产量为3 300 m3/d,泡沫排水作业后仍无法连续生产。采用连续油管(Ø38.1 mm 3.18 mm 2 550 m)作业后该井恢复生产,日产气量1.5 104m3,日产水最高1.3 m3。

4 结论

1)临界携液流量和动能因子对油管尺寸最为敏感。在现场生产中,应根据气井的临界携液流量来选取生产管柱进行开采;当日产气量远不足以完全携液时,应及时更换小管径油管来避免气井积液。

2)延安气田建立了以“泡沫排水采气为主,多元复合排水为辅”的排水采气体系和“地质气藏综合研究+单井动态精准跟踪+现场作业准确规范+工艺设备自动一体化”的排水采气精细化管理体系,为气田开发保驾护航。

3)在今后生产中,延安气田应根据实际情况不断改进原有排水采气工艺、引进新排水采气技术(同心毛细管排水采气、涡流排水采气、电潜泵排水采气等),来确保气井正常生产;并继续深入开展冬季排水采气工艺研究,优化施工过程、井口结构和注入系统,形成完善的冬季排水采气方案,缓解冬季“气荒”问题。