长膏盐岩段小间隙套管固井技术实践与认识以楼探1井Ø168.3 mm尾管悬挂固井为例

2020-01-02李嘉奇余有金陈洲洋

李嘉奇 余有金 钟 波 陈洲洋

中国石油西南油气田分公司勘探事业部

0 引言

川东地区是四川盆地内重要含气区,近年来,随着川中古隆起下古生界—震旦系勘探突破和不断深化,针对盆地周边川西、川东地区下古生界—震旦系勘探先后拉开了序幕,川东地区针对太和场构造、开江—梁平古隆起、黑门楼构造的下古生界—震旦系先后部署了太和1、五探1和楼探1井3口风险探井,受区域复杂地质条件限制,均采用六开或7开井身结构,其套管与井眼间间隙小,固井工艺复杂,固井施工泵压高、排量小、顶替效率低、固井井漏风险高,固井质量难以保证,先期实施的太和1井中寒武统高台组钻遇巨厚膏盐层导致工程复杂不断导致工程报废,五探1井采用6开套管下至高台组顶油基钻井液专层打高台组,但未钻遇大段膏盐层,楼探1井采用6开套管成功分隔膏盐段,为后续作业创造有利条件,该井的固井施工创川渝地区Ø168.3 mm尾管悬挂最长纪录3 496.57 m,套管小间隙重合段最长纪录1 812.71 m,为今后油基钻井液中长膏盐段小间隙固井施工积累了宝贵的经验,为后期下川东地区黑楼门潜伏构造高部位的风险勘探的钻井、固井作业提供了有力的技术储备。

1 楼探1井基本情况

楼探1井是为了探查黑楼门潜伏构造下寒武统龙王庙组储层及以上层系含油气性而部署的一口预探井。该井采用1.69~1.85 g/cm3油基钻井液从井深5 645.04 m定向钻进至7 251.6 m 进入灯四段,下168.3 mm无接箍套管进行悬挂固井,封固井段3 780~7 251.6 m,为下部钻进创造条件;该井最大井斜角39.22°(6 675 m),封固段长3 497 m,其中裸眼段1 606 m,平均环空单边间隙仅13.85 mm,与上层219.08 mm套管重合段长1 813 m,环空单边间隙仅12.69 mm。该井是下川东地区历年来钻遇膏盐岩段最长、硫化氢气侵强烈、封固井段最长、井眼轨迹变化最大的一口定向井, 完井管串下入难度大、环空流动摩阻大、施工泵压高、下部灯四段地层压力系数仅1.0~1.2,井漏风险大,同时油基钻井液影响界面胶结质量,钻井液与水泥浆相容性差,施工安全控制及固井质量保证难。

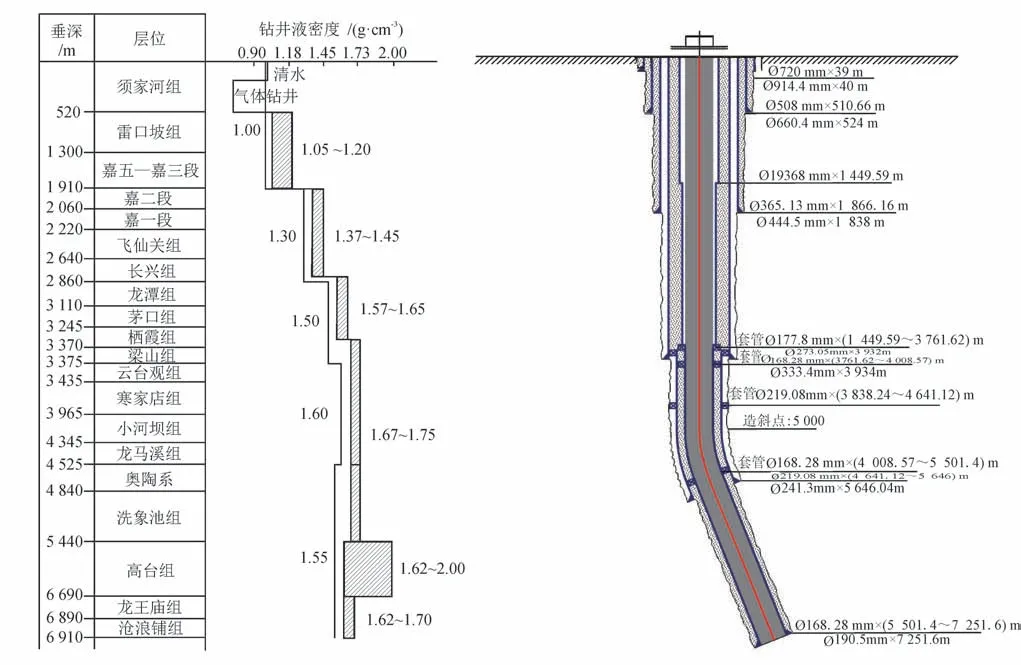

1.1 井身结构

楼探1井五开钻至5 645.04 m,钻遇膏岩层,为应对膏岩层在水基钻井液中的缩径难题,固井后转换为油基钻井液进行六开,并从井深7 005 m加深钻进至7 251.6 m进入灯四段5.6 m中完钻,该井地层压力系数及井身结构见图1。

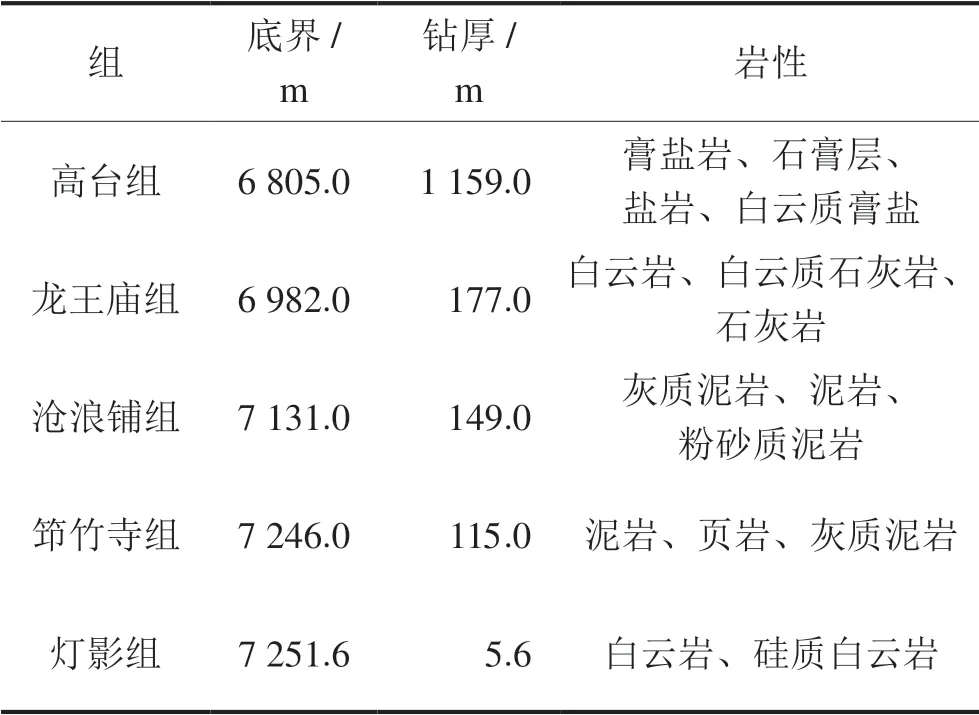

1.2 六开地质情况

楼探1井六开地质分层见表1, 该井在高台组钻遇膏盐岩、石膏层、盐岩、白云质膏盐总段长597 m,分布在井深5 464~6 800 m区间,最长连续石膏层位于5 652~5 662 m,最长连续盐岩位于6 187~6 294 m。膏盐岩在沉积过程中受高温高压作用,发生脱水,井眼钻开后,膏盐岩地层常发生塑形蠕变缩径,盐岩溶解后井壁剥落、掉块或垮塌,膏盐吸水膨胀缩径(图2),当钻井液液柱压力不能平衡蠕变时极易造成缩径卡钻,膏盐岩层中的钻井难度大。该井在井段5 900~6 350 m缩径最为严重,每趟起下钻均需划眼通过,且安全稳定时间较短,仅有24 h,六开钻进期间共计划眼12次。

图1 楼探1井地层压力系数及井身结构图

表1 楼探1井六开岩屑地质分层数据表

1.3 硫化氢气侵

巨厚膏盐岩(含硫化合物)在大埋深、高地温条件下受后期断裂影响与下部烃类物质发生硫酸盐热化学还原生成H2S。楼探1井用密度1.69 g/cm3油基钻井液钻进至6 902~6 904 m发现钻时加快,循环中发现出口返出大量硫磺,便携式H2S检测仪监测到震动筛有H2S最高值为23.0 mg/L,H2S持续气侵,为减少H2S侵入量,逐步提高密度,从1.69 g/cm3加重至1.85 g/cm3,井底压力增加7.0 MPa,仍不能有效解决H2S溢出问题。经过技术攻关,在油基钻井液中加入浓度7.0 %的GHT-95除硫剂,成功处理钻井液中H2S,同时提高钻井液密度后消除了缩径现象,密度由1.69 g/cm3↑1.90 g/cm3后,膏盐岩段的起下钻均未再出现阻卡现象。

图2 楼探1高台组膏盐层岩心照片

1.4 六开井径及井眼轨迹

该井裸眼平均井径196.13 mm,最大井径为218.77 mm(井深5 650 m处),最小井径为187.25 mm(井深6 325 m处),详见井径曲线(图3),造斜点始于井深5 000 m,最大井斜为39.22°(6 675 m处),最大狗腿度 5.04 /30 m (7 025 m处)。

图3 楼探1井测井井径曲线图

2 楼探1井固井难点及对策

2.1 固井主要技术难点

该井段钻井过程当中,出现H2S险情、机械钻速低等情况,同时该井井身结构复杂,且面对水力参数受限、井下温度高、压力大等复杂问题,给Ø168.3 mm固井带来极大困难[1-3]。主要表现在以下5个方面:

1)长膏盐岩段缩径,下套管阻卡风险大。高台组为龙王庙组直接盖层,具有厚达1 159 m的膏盐岩,每趟起下钻均需划眼通过。因下无接箍套管准备工作时间长,下入速度相对较慢,从开始下套管到固井施工结束的时间长达96 h,既要防止下套管遇阻卡,又要避免坐挂时卡瓦打滑或涨破上层套管,同时还要防止在高循环压力(最高泵压达28.0 MPa)下循环时间过长造成密封失效,引起短路[4-7]。

2)环空间隙小,施工泵压高。由于环空单边间隙只有12.69 mm,间隙小,环空摩阻大,地层承受的当量钻井液密度大,同时下部震旦系灯四段的地层压力系数低,极易发生井漏,固井施工时要求尾管悬挂器循环畅通性好、局部摩阻小[8-11]。

3)油基钻井液与水泥浆相容性差,胶结质量难以保证。高密度油基钻井液中聚合物处理剂含量大、 黏度高、附着力强,且与水泥浆相容性差,二者掺混后使水泥石强度降低[12-15],且高密度油基钻井液的长期浸泡使水泥浆分别与套管和地层相接触的2个界面润湿反转难度大,固井界面胶结质量难以保证。

4)井底温度高。电测井底温度135.8 ℃,循环温度 116 ℃,井底压力 111.0 MPa,且封固段温差大,对水泥浆体系的性能要求很高,尾管悬挂器密封元件也必须耐高温[16-18],增加了尾管固井的风险。

5)小井眼段大井斜角。由于尾管位于大井斜井段,在井眼超深、环空间隙小、裸眼段长的情况下,下套管过程中套管易发生粘卡,造成下套管遇阻,套管下至设计井深难度非常大。如果中途循环,易使悬挂器卡瓦提前打开;若上提下放,极易造成坐挂判断困难[19]。

2.2 主要对策措施

1)针对长膏盐岩段缩径和小井眼段大井斜角难点主要通过井眼准备、钻井液调整和选择适合的悬挂器来进行有效控制。

井眼准备的单扶通井参数为:Ø190.5 mm钻头+Ø186 mm扶正器1只+Ø165.1 mm钻铤3根+原钻具组合;三扶通井参数为:Ø190.5 mm钻头+Ø186 mm扶正器1只+Ø165.1 mm钻铤1根+Ø180 mm扶正器1只+Ø165.1 mm钻铤1根+Ø180 mm扶正器1只+Ø165.1 mm钻铤1根+原钻具组合。通井过程中对膏盐层、挂卡、遇阻井段、“大肚子”等复杂井段进行划眼,确保无沉砂、无缩径、无气侵、无垮塌,快速通过,确保井眼畅通,通井到底充分循环并过筛,确保钻井液清洁。

下套管前,在井下稳定和井控安全的前提下,调整钻井液密度,使其具有良好的沉降稳定性,下套管过程中,分段循环,减小后期循环阻力,降低井漏风险,循环时控制施工泵压不超过悬挂器座挂压力,综合地层承压和井壁稳定,通过模拟计算,并静观验证,确定了固井钻井液密度为1.75 g/cm3,其钻井液性能参数详见表2。

悬挂器选择选用贝克休斯168.275 mm 273.05 mm液压坐封尾管悬挂器(FLEX-LOCK IVTM 型),这是一种重新设计的高性能悬挂器,能够悬挂重载2400 kN的尾管,本体抗内压强度14 064 PSI,抗外压强度13 054 PSI,剪切压力1 208~1 633 PSI,尾管胶塞和钻杆胶塞选用丁腈橡胶,压力等级5 000 PSI,耐温176.6 ℃,以便应对送钻时间长,泥浆密度大,尾管长度长,悬重大,遇阻风险高等复杂情况。

表2 楼探1井钻井液性能参数表

2) 针对施工泵压高、胶结质量难以保证以及井底温度高等问题则主要通过优选水泥浆体系、优化隔离液、固井施工排量设计及施工压差控制来解决。

优选水泥浆体系主要是在套管重合段和裸眼井段采用两凝加砂防窜水泥浆体系,水泥浆密度均为1.88 g/cm3,快干封固裸眼段,缓凝封固重合段,上塞和裸眼段环空容附加8%,缓凝水泥浆采用加重加砂防窜水泥浆体系,快干采用韧性加砂防窜水泥浆体系,在优选水泥浆体系配方的情况下做好水泥实验,做到低试水、零游离、防气窜,确保施工安全和封固质量。其中缓凝水泥浆参数为:G级水泥+高温强度稳定剂+微硅+膨胀剂+缓凝剂+降失水剂+消泡剂;快干水泥浆参数为:G级水泥+高温强度稳定剂+增韧剂+增强剂+缓凝剂+降失水剂+消泡剂。

优化隔离液密度和使用量,隔离液密度1.78 g/cm3,在隔离液和前冲洗液中加入冲洗剂,前隔离液20.0 m3,环空高度越2 500 m,冲洗液4.0 m3,增加隔离液的接触时间、提高顶替效率和胶结质量,保证了施工安全。

针对固井施工泵压高、深井小间隙尾管固井作业的特点,在注替过程中严格控制施工排量,防止井漏而影响施工安全,结合实际入井管串结构,设置重合段环空返速1 m/s的对应施工排量为0.43 m3/min,当缓凝水泥浆进入重合段后降低排量至0.43~0.50 m3/min,以降低循环压耗,减小地层漏失风险。

为平衡套管段管内外压差,需配制加重钻井液(泥浆罐),有效量不低于20.0 m3,密度为2.00 g/cm3。施工中做好人工正、反计量工作,及时判断井下漏、窜情况并及时汇报,以便调整施工技术措施。

3 现场固井施工

尾管悬挂一次注水泥浆,用127 mm钻杆送168.28 mm无节箍套管,浮鞋井深7 251.60 m,悬挂器位置3 761.62 m,入井管串结构见表3。

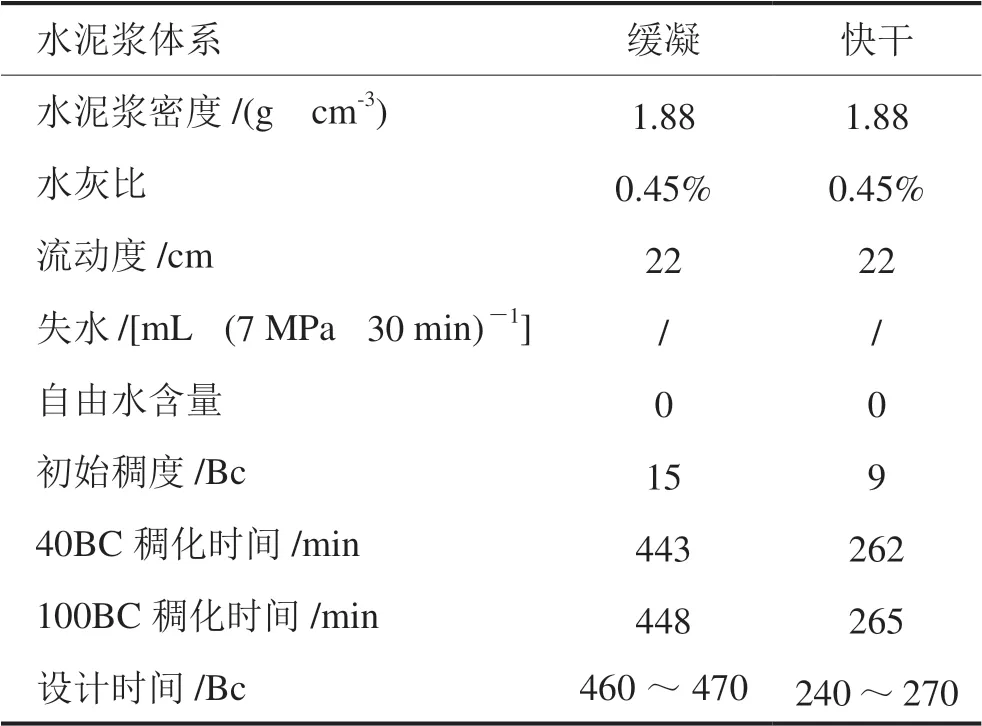

3.1 水泥试验

在实验条件116 ℃×90MPa 110min下,固井水泥浆性能检测结果见表4:

缓凝水泥浆:密度1.885 g/cm3,457 min/40 Bc,462 min/100 Bc,设计460~490 min/40 Bc。

快干水泥浆:密度1.885 g/cm3,265 min/40 Bc,268 min/100 Bc,设计240~270 min/40 Bc。

污染实验水泥浆:井浆20%,隔离液10%,349 min/40 Bc,351 min/100 Bc,经过400 min未稠。

3.2 泵注流程

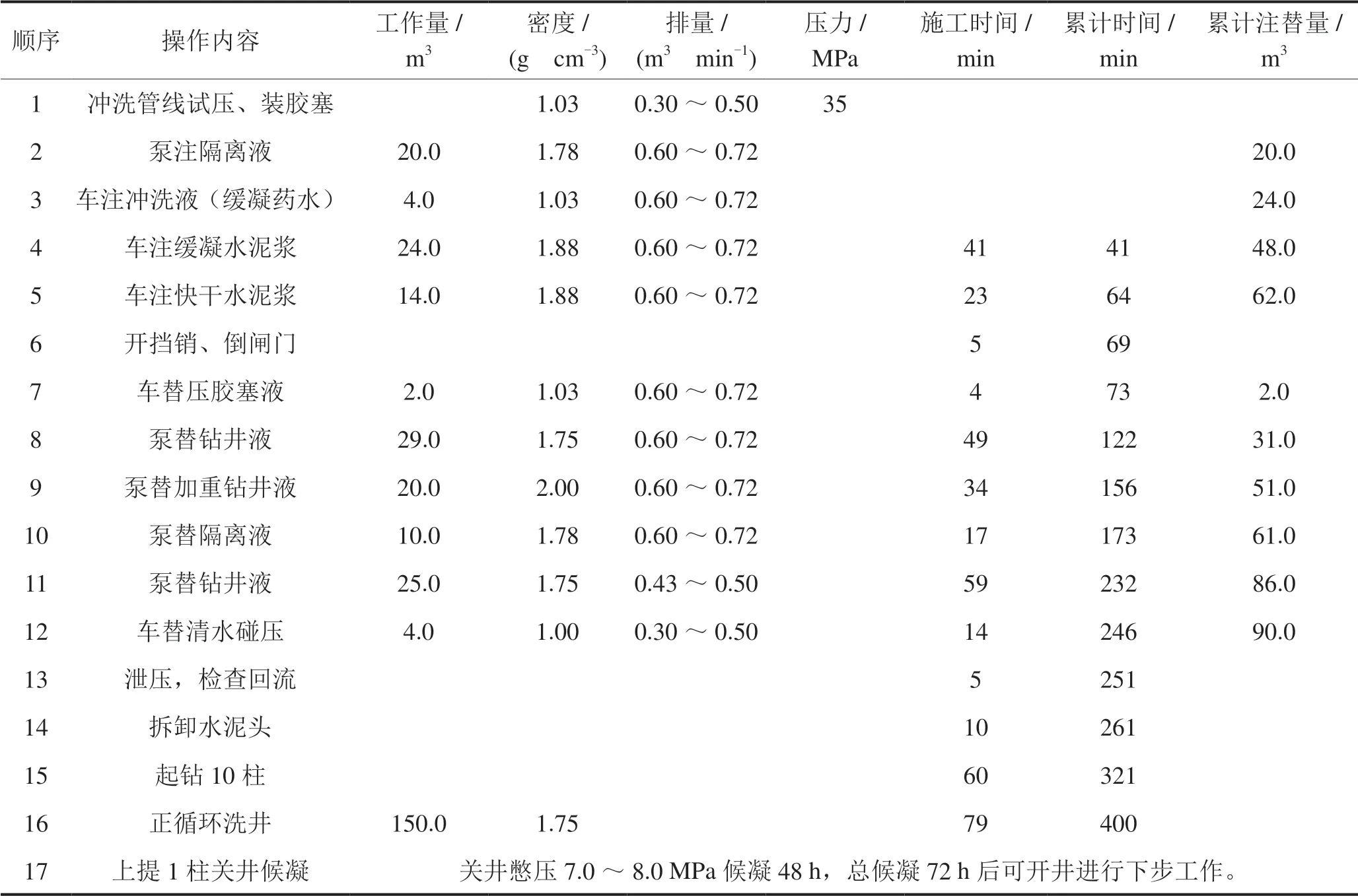

为了保证两凝水泥浆效果,注水泥浆时严格控制水泥浆密度均匀平稳,将注入排量控制在0.6~0.72 m3/min,并保证施工连续性,泵注流程见表5。

3.3 固井现场施工

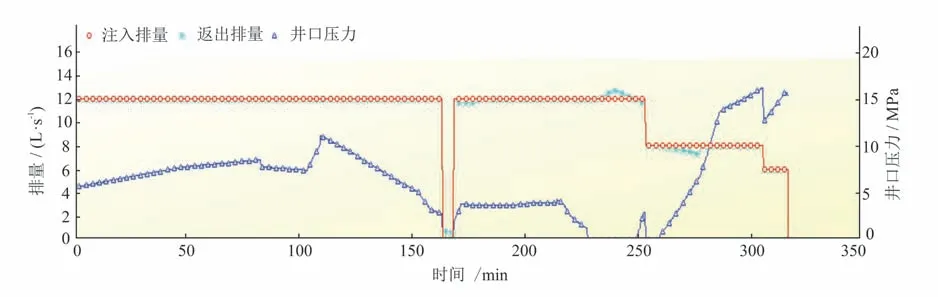

从前期准备、现场把关,精细制定技术措施。严控试验技术关,对水泥试验复核7次,确保各项参数符合施工标准,施工过程中严格控制施工排量7.0~9.0 L/s,施工压力25.0~29.0 MPa情况下,注入1.88 g/cm3的两凝水泥浆34.4 m3,期间连续进行人工正、反计量与泵冲计算排量校正核对分析,全程无漏失,施工排量与压力控制见图4。

表3 楼探1井固井管串结构数据表

表4 楼探1井现场水泥浆实验报告单

3.4 固井质量评价

固井结束后采用CBL声幅测井,检测固井质量结果显示,固井封固段长3 496.6 m,固井合格率99.8%,其中固井质量优质段长2 897.4 m,良好段长594 m。楼探1井168.3 mm无接箍套管悬挂固井在油基泥浆环境下顺利完成,为下川东盐下高压气藏勘探开发向更深的灯影组迈进提供了技术支撑。

4 结论

1)良好的井眼准备、完善的通井措施、合理的冲洗液隔离液和水泥浆设计、双凝等技术的综合应用有效提高顶替效率和封固质量。

表5 施工泵注流程展示图

图4 施工排量压力控制图

2)选用和合理水泥浆密度、固井施工压力、施工排量等参数,分析前期技术难点并制定合理的应对措施是楼探1井固井质量达到优质的关键。

3)伴有冲洗剂的高效前置液体系及用量,采取低返速顶替工艺,增加隔离液的接触时间、提高顶替效率和胶结质量有效的解决水泥浆的污染问题,能提高窄环空间隙的顶替效率,保证水泥浆的胶结强度和水泥浆的顶替质量,从而提高水泥环的强度,保证固井的质量。