适用多种规格钢管内径测量的极限量规的设计

2020-01-01穆从奇

穆从奇,谢 杰

(天津钢管集团股份有限公司,天津 300301)

钢管广泛应用于石油、化工、锅炉、电站等能源行业,作为高压流体输送用钢管,对管体几何尺寸要求很高,而钢管内径就是一个重要的指标参数,对内径一致性和公差控制都有严格规定[1-3]。天津钢管集团股份有限公司(简称天津钢管)的主要产品为石油管材,在钢管内径检查中,根据相关标准和用户要求,分别采取抽样检查、全部检查等方式。此外,检验范围也会有所不同,多数是检查管端200 mm范围的内径,以判定每支钢管管端一定范围内的内径是否符合相关标准要求[4]。为了满足现代化企业大规模生产需要,天津钢管针对企业产品结构特点,研发出一种量具——适应多规格钢管内径测量的极限量规。目前,该适应多规格钢管内径测量的极限量规已经分别申请了国家发明专利(公开号CN106352770A)和实用新型专利(公开号CN206113825U)。

1 技术背景

钢管内径检查,基本原理上并不复杂。生产实践中,在不同时期,对于不同产品,采用的检查量具也不同。天津钢管使用过的钢管内径检测方法有游标卡尺检验、圆柱形通止规检验、板形通止规检验3种[5-8]。另外,现在也开发了一种非接触式检验方法。在实际检查过程中,会因为检测量规的选型不同,产生各种各样的问题。

(1)常规游标卡尺检验。常规游标卡尺检验管端内径是最通用的一种方式,一般在低效率生产线生产小批量合同时采用。该方法的优点是:在检验的同时可以读出数据,从而判断钢管内径的实际尺寸。存在的不足是:读数检验,检验速度慢,严重制约生产效率;而且,受游标卡尺测量爪长度的限制,一般只能在距管端20 mm左右的范围内检验,很难实现距管端200 mm测量范围内的检验。

(2)圆柱形通止规检验。该方法的优点是:一次插入使用就能检验整个钢管管端径向圆周范围内的内径质量,判断是否符合相关标准很容易。存在的不足是:量规质量大,检测工作劳动强度大,还存在撞损设备、砸伤操作人员的安全隐患。特别是大内径钢管的检验,人力难以达到,需要配备专门的起吊设备才能完成,给检验工作造成极大不便。还有,每套圆柱形通止规仅能用于同一个内径规格、同一公差带的钢管内径测量,对于需要生产多个规格多个公差带的生产线来说,通止规使用数量多,期间搬运、使用、保存都是很大的负担。并且,因为圆柱形通止量规加工成本高,量具采购成本高。

(3)板形通止规检验。板形通止规检验管径的优点是:比圆柱形通止规质量要小,操作相对容易。存在的不足是:仅能适用一个内径规格、同公差的钢管内径测量,通止规配置数量非常大,而且因为不同规格板形通止规形状各异,多个通止规放置一起时,在搬运、使用过程中容易磕碰测量面。

(4)非接触式检验:对激光测径项目展开研究后发现,在生产线上并不适合。这是因为激光测径对钢管光洁度要求很高,在生产线上运行的管材满足不了这样的要求。如加工过程出现的铁屑、锈粉、乳液等,影响激光路径,达不到应有的效果。另外,激光测径系统对布置环境要求高,现有设备空间和条件很难妥善安装、操作。目前来说,激光测内径还不符合石油管材生产线的实际需求[9]。

现代化企业生产都是大规模、流水线生产。目前,天津钢管生产的钢管,其内径规格和公差要求已经达到一百多种。在快速移动的钢管生产线上,要求检验人员在线快速判定钢管产品内径是否符合相关标准要求。因此,迫切需要一种自身轻便、检验方法简单、各种钢管规格之间通用性好的内径检验量规。经过多年的生产经验积累,天津钢管研发出一种适应多规格钢管内径测量的极限量规。现对该极限量规的工作原理和使用方法等进行介绍。

2 工作原理

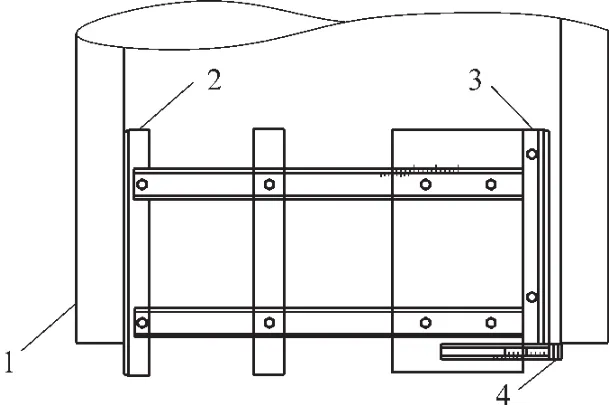

适应多规格钢管内径测量的极限量规,还是遵循通止规检验的基本原理,这是因为生产线上并不需要测量出钢管内径的具体数值,只要判断它在允许的尺寸范围即可。采用通止规测量较游标卡尺测量具有明显的效率优势。在分析圆柱形通止规和板形通止规在检验中不足的基础上,适应多规格钢管内径测量的极限量规应尽量避免这些不足,在材料和结构上减轻质量、利用调节部件的方法满足多规格钢管内径检验的需要[10]。适应多规格钢管内径测量的极限量规结构如图1所示。

图1 适应多规格钢管内径测量的极限量规结构示意

适应多规格钢管内径测量的极限量规,是集通规、止规于一身的设计结构,主要由量规基座、活动测量头、固定测量头、规格调节臂、加固支架、公差调节臂、止规测量头、锁紧螺栓等部件组成。其中,活动测量头与固定测量头平行,其间距为通规尺寸;固定测量头与止规测量头平行,其间距为止规尺寸。实际检测操作中,将通规部分调整为钢管内径标准下限值,止规部分调整为钢管内径标准上限值。

调整活动测量头和止规测量头的位置,或更换活动测量臂,可以实现多规格、不同公差要求的钢管内径测量。鉴于该极限量规结构的特点,根据天津钢管的产品结构,目前可以检验的钢管规格为Φ88.9~508.0 mm。考虑到检验空间的适应性、量规规体的稳定性和操作的便捷性等因素,按钢管直径将极限量规设计为3个规格:Φ88.9~139.7 mm(小型极限量规),Φ139.70~273.05 mm(中型极限量规),Φ273.05~508.00 mm(大型极限量规)。在每一个规格范围内,调节规格调节臂和公差调节臂,即可实现在该规格范围内任何尺寸的内径和内径公差设定。

量规基座使用高轻度硬质铝合金,以减轻量规质量。规格调节臂、公差调节臂上设置调节标线,以便测量不同规格钢管内径时便捷地选择调节。通规部分和止规部分都是可以在一定范围内调节尺寸大小的。为了保证调节和使用过程中的稳定性,移动部位采用燕尾槽设计,并用锁紧螺栓紧固。固定测量头和活动测量头都是可以更换的部件,长时间使用磨损后可以更换。测量头设计为圆弧结构,便于在钢管内壁上移动检验,圆弧结构较刃口结构更不容易卡死。

使用中,调节通规尺寸为当前检验钢管的内径下限,调节止规尺寸为当前检验钢管的内径上限。调节数据符合标准并保持尺身各部分连接稳定,即可进行检验工艺操作。

因为钢管规格相差尺寸很大,不可能用一组(对)规格调节臂全部覆盖测量;因此,要根据钢管规格的范围,按内径区间划分制作几组(对)规格调节臂,每组(对)规格调节臂可以满足一个内径区间的检验。依所测量钢管规格的需要适当调节量规,从两个步骤实现:一是选用一组(对)适合的规格调节臂,进行整数位粗调;二是在规格调节臂固定后,调节规格标线,进行小数位细调。

3 使用方法

用极限量规测量管体内径如图2所示。适用多规格钢管内径测量的极限量规,其通规部分和止规部分不是固定的,可根据使用要求进行调整。

图2 用极限量规测量管体内径示意

3.1 量规的安装

(1)在量规基座上,安装固定测量头,用固定螺栓紧固。将公差调节臂插入量规基座的燕尾槽中。在公差调节臂上,安装止规测量头,使其测量面与固定测量面平行,用锁紧螺栓紧固。此步安装是在新量规投入使用前完成的,在后续使用过程中,不需要再进行调整。

(2)根据被检钢管规格的内径尺寸,选择适用的一组(对)调节臂,将规格调节臂分别插入对应的量规基座的燕尾槽中,然后在两条规格调节臂上安装加固支架,并用锁紧螺栓紧固。

(3)在规格调节臂上安装活动测量头,调整活动测量头位置,使其活动测量面与固定测量头的测量面平行,然后用锁紧螺栓锁紧活动测量头。

3.2 通规部分的设定

根据规格调节臂上的调节标线指示,滑动规格调节臂,使活动测量头和固定测量头的两个测量面间距等于钢管内径标准下限,用锁紧螺栓锁紧规格调节臂。

3.3 止规部分的设定

根据公差调节臂上的调节标线指示,滑动公差调节臂,使固定测量头和止规测量头的测量面间距等于钢管内径标准上限,即活动测量头和止规测量头的测量面间距等于钢管内径公差,用锁紧螺栓锁紧公差调节臂。

3.4 通止两部分的校验

用千分尺或相同精度的量具,校验量规的通规部分和止规部分的尺寸与标准要求的一致性,若通规部或止规部的尺寸与标准要求有偏差,则松开螺栓进行调整。

通止规校验要在测量面全程校验,保证对应测量面的平行性。

3.5 检验钢管内径过程

(1)用手稳定握住极限量规,尽量使测量面平行钢管轴线方向。

(2)将极限量规通规部分全部插入钢管管端,插入长度应不小于标准要求的管端检验的长度。若极限量规通规部分不能插入或不能全部插入,判定钢管内径不符合要求;如果符合要求,则进行下一步。

(3)在生产检验线设备上,配置有转动钢管辅助装置的,使固定测量面与钢管内壁紧密贴合,启动开关,缓慢转动钢管(无辅助转动装置的,则保持钢管不动,人工旋转极限量规),使旋转角度大于180°。在钢管转动过程中,始终使固定测量面与钢管内壁紧密贴合,若旋转过程中出现量规卡在钢管内部,则判定钢管内径不符合要求。如符合要求,则进行下一步。

(4)在钢管旋转(或人工旋转极限量规)过程中,继续沿水平方向向钢管内部推送量规,观察止规测量面,若钢管转角∧180°,止规测量面不能进入钢管内部时,则判定被测钢管内径符合要求。否则,判定被测钢管不符合要求。

4 结 语

适应多规格钢管内径测量的极限量规,是天津钢管在生产实践中摸索出来的新型量具,具有使用便快捷、适应性范围广、判断准确的特点。

(1)极限量规的操作、更换规格换公差、保存维护便利,成倍地提高了检测效率。

(2)原有量规为单一高精度数据,加工难度大,成品率低,而且每个规格、每个公差都要配置。初步测算,与过去使用的量规相比,极限量规至少可以减少60%以上的购置成本。

(3)极限量规轻质的结构,避免了发生磕碰设备、砸伤脚面、压坏手指等事故的发生,安全性好;同时还降低了劳动强度。

综合极限量规的功能评价,笔者认为在同行业生产实践中,该适应多规格钢管内径测量的极限量规具有很好的推广和实用价值。当然,综合比较各种检测内径的方法,各有优点,也各有缺点,各有其适用的生产环境。适应多规格钢管内径测量的极限量规是天津钢管针对企业产品结构摸索出的一种检验量具。在不同环境应用时,要评估不同量规自身的特性与对应产品的适用性,合理选型,以保证使用效果。