原料颗粒形状对粉煤灰基陶瓷微滤膜通量的影响

2020-01-01马琳赵宝杰秦国彤马晶魏微王亚涛李建华

马琳,赵宝杰,秦国彤,马晶,魏微,王亚涛,李建华

(1.北京航空航天大学 空间与环境学院,北京 102206;2.唐山中润煤化工有限公司,河北 唐山 063611; 3.北京联合大学 生物化工学院,北京 100023;4.开滦煤化工研发中心,河北 唐山 063611)

膜分离技术由于具有高效、低能耗的优点,在环境保护、化工、制药、生物工程和食品等领域得到迅速推广。陶瓷膜具有耐高温、高通量、耐腐蚀、强度高等特点,近年来得到快速发展。但是和有机膜相比,陶瓷膜成本高的问题限制了其推广,发展低成本陶瓷膜是有效途径之一。Yeongmi Jeong等[1-2]以叶蜡石为原料,添加氧化铝制备的低成本陶瓷膜用于生活污水的处理。Huishi Guo等[3]以蓝晶石为原料,Al(OH)3为成孔剂,制备低成本莫来石陶瓷膜。高岭土作为传统陶瓷的主要原料,近年来结合其他原料用于制备陶瓷膜[4-8],并在油水分离中表现出良好的性能[9-10]。天然沸石由于储量丰富,价格低廉也被用于制备陶瓷膜[11]。煤矸石和铝矾土结合,调控化学组成,制备莫来石陶瓷膜[12]。粘土近年来也和其他原料结合用于制备陶瓷膜[13]。粉煤灰作为我国大宗工业废弃物之一,每年排放近6亿t[14]。按照平均70%的利用率计算,每年粉煤灰增加量仍然超过1亿t,带来很大的环境风险。我们前期以精制粉煤灰为原料,成功制备了非对称陶瓷膜,并且表现出很好的分离和渗透性能[15-16]。

本文以不同颗粒形貌的粉煤灰为原料,研究了颗粒球形度对膜的渗透性能的影响。发现了球形颗粒和普通颗粒相比可以显著提高膜通量。

1 实验部分

1.1 材料与仪器

商业精制粉煤灰;甲基纤维素,工业品。

JSM-5800扫描电子显微镜。

1.2 膜材料的制备

采用固态粒子烧结法,将一定量的粘接剂甲基纤维素溶于一定量的水中,和粉煤灰混匀,再加入一定量的增塑剂,进行充分混匀,装入自制的模具中,经油压机挤出成型,得到膜的坯体,经常温干燥和高温烧结,得到微滤膜。

1.3 膜的表征

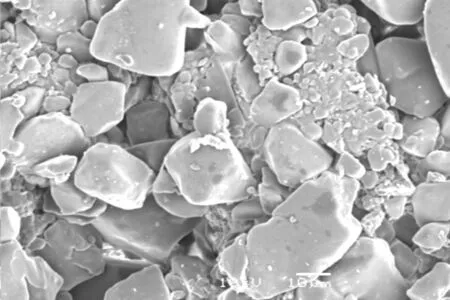

1.3.1 膜材材料形貌 通过扫描电子显微镜观察记录,样品观测前进行喷金处理。

1.3.2 成膜颗粒形状 将扫描电镜图片进行二值化,图像经补洞运算、去噪音运算和自动分割等处理,将互相连接的颗粒分割为单颗粒。再将每个颗粒单独提取出来,逐个测量其面积、周长,计算形状系数。

1.3.3 孔隙率 参考多孔陶瓷的显气孔率测定方法测定(GB/T 1966—1996)。

2 结果与讨论

2.1 粉煤灰球形颗粒特性对膜纯水通量影响的理论分析

陶瓷膜的孔道由粒子间烧结孔隙构成,膜过滤过程是一种典型的多孔介质内的流体流动,多孔介质内的流体流动阻力特征可以用Kozeny-Carman方程描述[17]。

(1)

式中,ΔP为跨膜压差,L为膜厚度,150为孔道迂曲度为2.1时的常数,V为流体空速,μ为流体粘度,ε为膜的孔隙率,Dp为组成膜的原料颗粒粒径,φs为颗粒的球形度系数。

从方程(1)可知,对于厚度L、孔隙率ε、流体粘度和成膜颗粒粒径一定的情况下,颗粒的球形度系数越小(越偏离球形),要获得相同的空速,需要的跨膜压差越大,膜的阻力越大。球形颗粒制备的膜阻力最小。

粉煤灰由于其形成过程的特殊性,其中有很大比例的球形颗粒,可以通过分离获得。为了考察颗粒形貌对膜阻力的影响,我们利用球形粉煤灰(平均粒径12 μm)和非球形煤灰为原料,制备了管状陶瓷膜,考察其对纯水的渗透性能。

以颗粒投影的圆形度φc近似取代Kozeny-Carman方程中的球形度系数φs,圆形度的计算方法为:

φC=πDp/Lc

(2)

式中,Lc为颗粒投影周长;Dp为颗粒的球形相当径,计算方法为:Dp=(4A/π)1/2

(3)

式中,A为颗粒投影面积。

根据方程(1),在跨膜压差、孔隙率、膜厚度和成膜颗粒粒径相同的情况下,两种膜上的纯水通量比等于球形度系数比,即近似为圆形度系数比:

(4)

2.2 颗粒形貌的图形统计分析和膜渗透通量的比较

分别利用球形粉煤灰颗粒和非球形颗粒为原料制备陶瓷膜,为易于比较,通过控制制备过程和使用造孔剂等方法,制备的两种膜具有相似的孔隙率和平均孔径,这样在后续的比较中只需要考虑颗粒的球形度。获得的球形颗粒制备的膜的平均孔径约0.94 μm,孔隙率35%。非球形颗粒制备的陶瓷膜平均孔径1.1 μm,孔隙率33%。

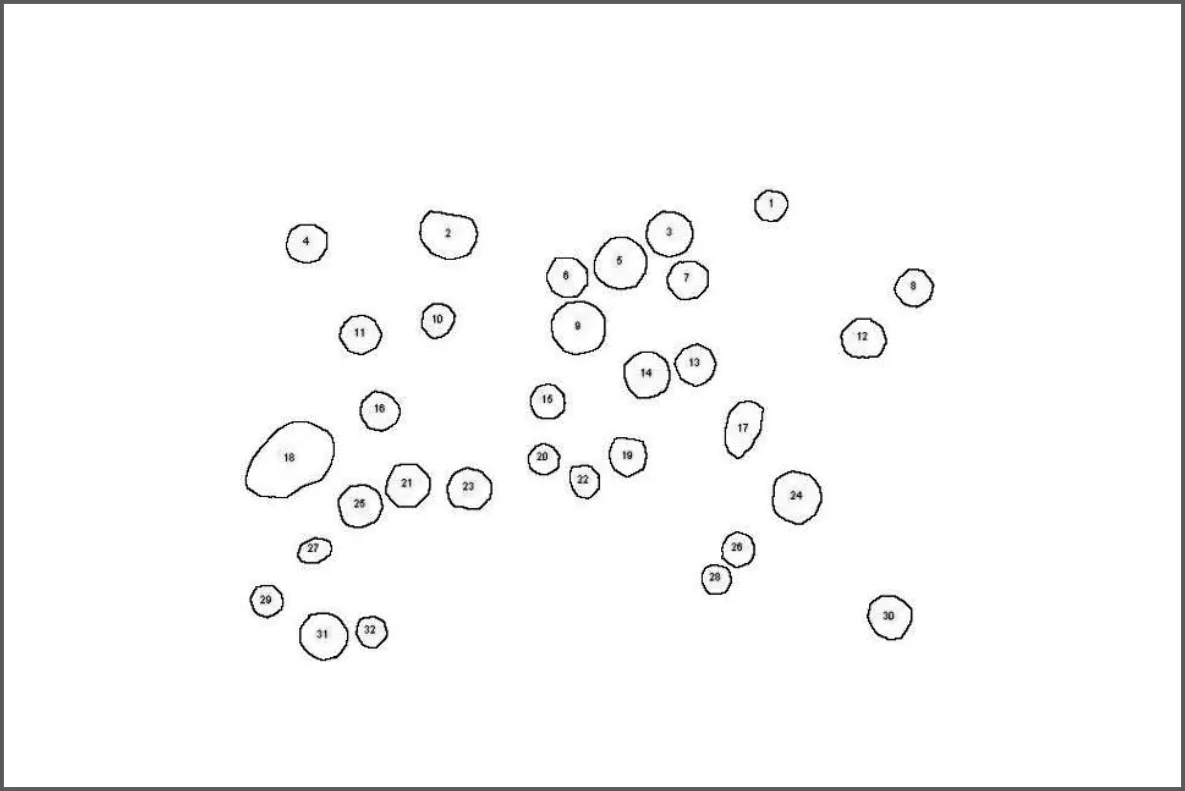

图1 粉煤灰膜SEM图中颗粒提取计算过程示例

将扫描电镜图片进行二值化,经补洞运算、去噪音运算和分割等处理,将每个未被遮挡的单独颗粒提取出来,利用图形分析软件Image J逐个测量其面积、周长,利用式(2)和式(3)计算每个颗粒的圆形度。图1和表1为球形粉煤灰膜一幅扫描电境图圆形度计算过程示例。

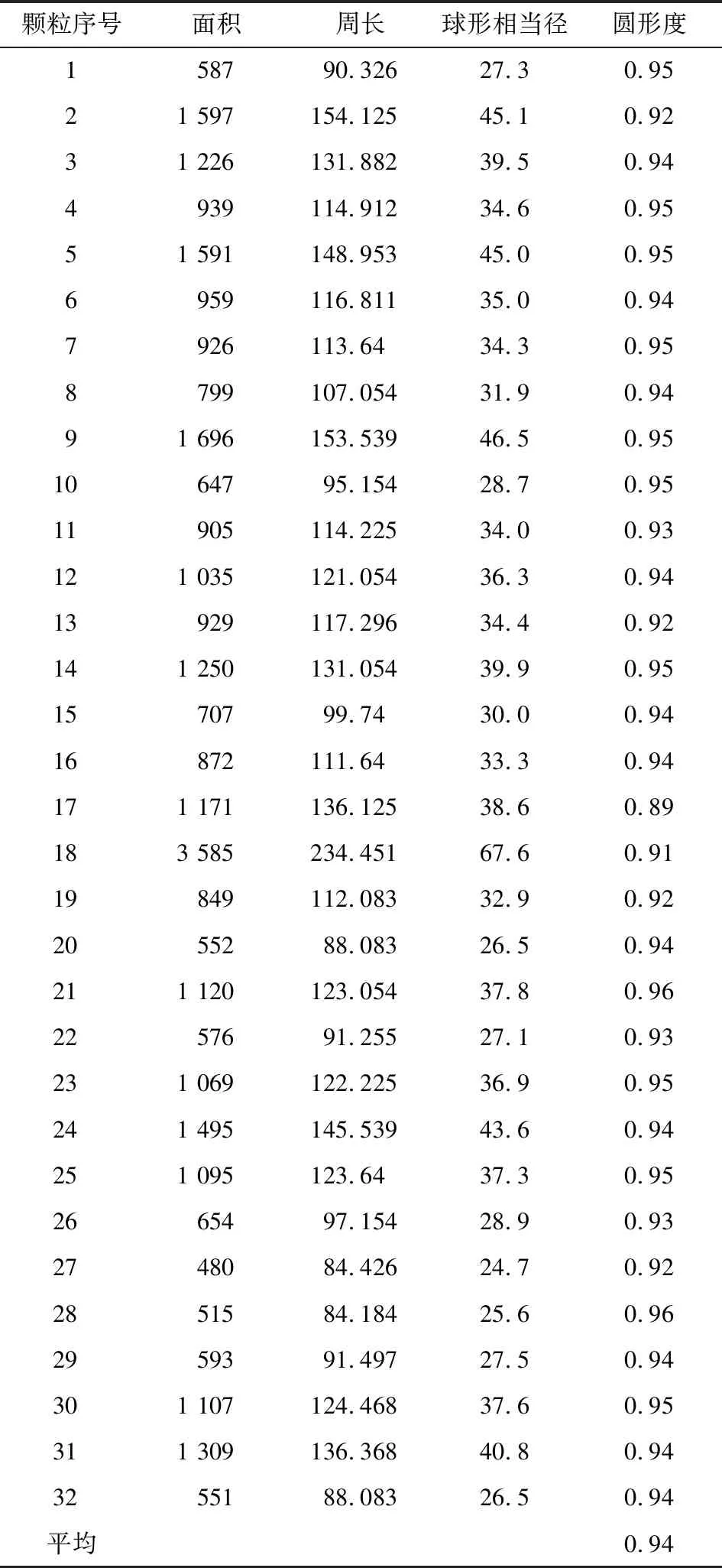

表1 粉煤灰膜SEM图中颗粒参数计算结果

注:表中单位为相对单位,随SEM图放大倍数变化,下同。

由表1可知,经多幅图计算,粉煤灰颗粒圆形度φc1的平均值0.94。

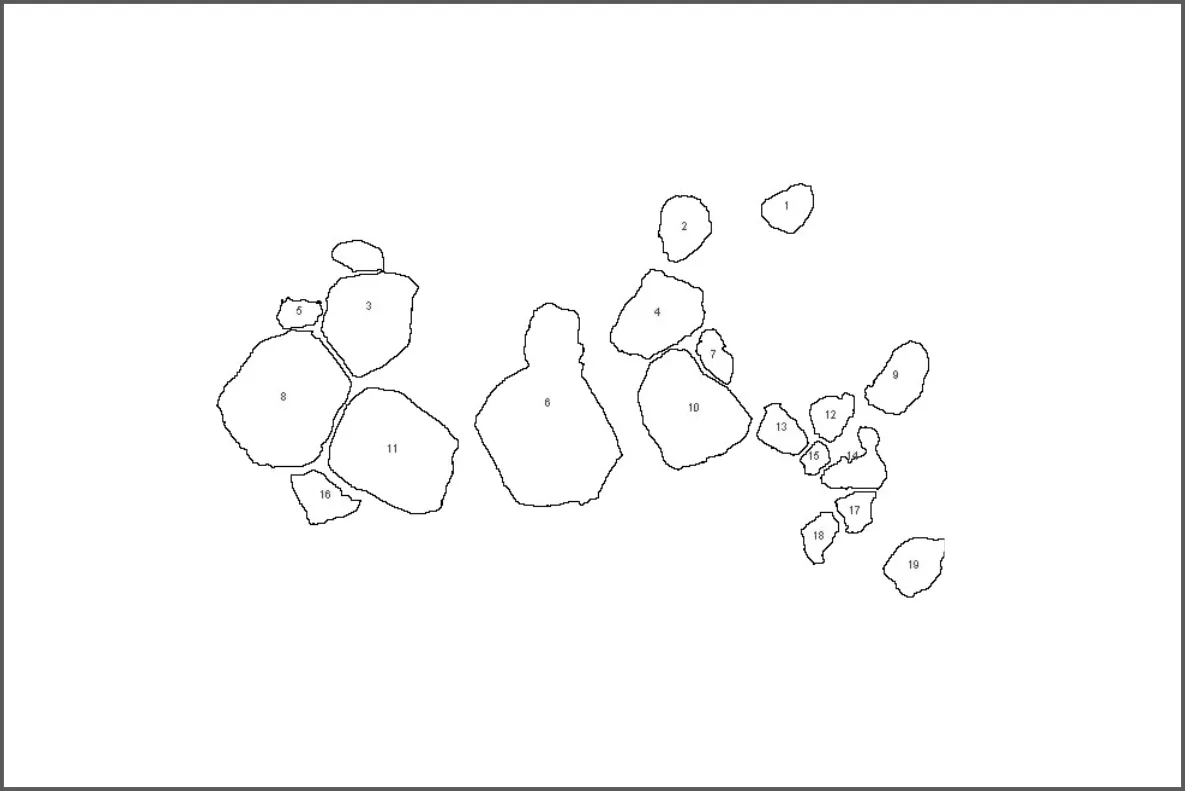

图2和表2为非球形粉煤灰制备的陶瓷膜一幅扫描电境图圆形度计算过程示例。

图2 非球形颗粒原料煤灰陶瓷膜SEM图中 颗粒提取计算过程示例

表2 非球形煤灰陶瓷膜颗粒圆形度计算结果

由表2可知,经多幅图计算,非球形煤灰颗粒圆形度φc2的平均值0.82,和球形颗粒的圆度有显著差别,适合进行比较实验。

据方程(4)计算,球形颗粒制备的陶瓷膜的纯水通量为非球形颗粒成膜的1.15倍。

通过纯水通量测试发现,在跨膜压差为0.1 MPa下,球形颗粒粉煤灰膜的纯水通量为11 306 L/(m2·h),非球形颗粒粉煤灰膜的纯水通量为10 050 L/(m2·h),球形颗粒制备的陶瓷膜的纯水通量是非球形颗粒制备的膜的通量的1.13倍,考虑到实验误差等因素,这一结果接近理论预测。

这一结果表明,球形颗粒粉煤灰作为陶瓷膜的原料不仅具有低成本优势,同时使得膜具有高渗透性能优势。

3 结论

以精制球形颗粒粉煤灰为原料制备的陶瓷膜,具有显著的高通量优势。原来颗粒形貌越接近规则球形,膜的力越小。膜的通量和成膜颗粒形貌成正比关系。利用精制的球形度为0.94的颗粒粉煤灰原料,制备平均孔径为0.94 μm的对称陶瓷膜,在跨膜压差0.1 MPa下纯水通量为11 306 L/(m2·h),超过非球形颗粒制备的膜的通量的13%。