中间风井内盾构隧道管片局部拆除方案研究

2020-01-01张海涛

张海涛

(中铁第四勘察设计院集团有限公司, 湖北 武汉 430063)

0 引言

近年来, 随着全国各大城市修建地铁数量的大量增加, 地铁区间施工过程遇到的问题也越来越多,如地铁隧道和车站开挖引起周围土体变形沉降、地铁遇到火灾情况下的紧急处理等[1-4]。所以, 开展地铁各方面研究的学者也相对增多,如白云霄等[5]以西安地铁4号线为案例, 对区间风井的必要性、布置原则等方面进行了研究分析, 为后续地铁风井的设置提供了一定参考。

但是随着地铁施工的进行, 中间风井施工受到外部环境因素影响的案例越来越多,因此, 需要采用其他工法完成风井施工。陈卫军[6]采用暗挖法分离式竖井方案进行超大区间中间风井施工, 实现了降低风险、节约成本的目标。彭长胜[7]通过研究围护、止水等方案成功解决了超深风井施工风险。其他工程中也对特殊情况下的中间风井采用了先隧后井、吊筑法等施工工艺来控制施工风险和施工成本[8-12]。数值理论计算对区间风井方案的创新提供了可靠的依据。秦义[13]以沈阳地铁2号线为案例, 对比分析了三维地铁风井与二维地铁风井计算结果, 发现了二维计算区间风井结构的不足之处。殷凯等[14]对三维区间风井结构断面计算分析进行了研究, 提出了荷载折减法的计算方法, 研究表明通过荷载折减法计算的三维区间风井断面结果既安全又不会过于保守, 为设计和施工提供了很大便利。

以上文献仅对风井本体进行了研究,没有考虑盾构隧道穿越风井后存在的问题。本文针对苏州地铁盾构隧道直接掘进通过明挖风井后,位于地下空间下方的深埋盾构隧道与区间风井间封堵困难、整环管片拆除风险过大的问题,创新性地提出规避风险的管片局部拆除方案,即盾构隧道上部管片拆除后增加梁板形成倒“Ω”结构,并验证其可行性。研究结果以期为同类工程提供借鉴。

1 工程概况

以苏州轨道交通某区间风井为例, 该区间采用盾构法施工, 在区间内设置一个车站脱离风井(简称中间风井),中间风井与苏州站南广场地下空间同期先行建设, 位于南广场地下空间下方, 风井施工完成后回填土, 待盾构隧道施工完成后再开挖内部土体。风井布置受铁路苏州站站房、南广场地下空间、北环快速路辅路隧道等制约, 风井内净空沿线路方向长度为5.3 m, 在风井内部设置1个人防隔断门, 门框处钢筋接驳器均进行了预留; 风井兼作联络通道功能, 两线中间设置检修楼梯至风道层。中间风井平面位置示意图如图1所示。

风井施工时围护结构采用玻璃纤维筋连续墙, 围护结构外侧施工3 m长端头加固区, 风井施工完成后在其内部回填黏土, 并充填注浆, 采用盾构直接切削玻璃纤维筋通过的方式。中间风井端头加固剖面图如图2所示。待盾构完成, 清除风井处土体后, 拆除风井处管片环, 施工洞门环梁和风井内附属结构, 完成土建工程施工。

图1 中间风井平面位置示意图

图2 中间风井端头加固剖面图(单位: mm)

Fig. 2 Profile of end reinforcement of middle ventilation shaft(unit:mm)

风井所处位置的土层由上至下分别是: ①杂填土层、②黏土层、③粉质黏土层、④-1粉质黏土层、④-2粉质黏土夹粉土互层、⑤粉质黏土层、⑥-1黏土层、⑥-2粉质黏土层、⑥-3粉质黏土层、⑦粉质黏土层。风井位置所在土层主要为⑤-1粉质黏土层、⑥-1黏土层。场地地下潜水位约为1.5 m。

盾构施工通过前风井内已积水严重, 盾构切削玻璃纤维筋连续墙通过中间风井后发现风井上部风道内存在一定程度的涌水, 需在两端风道内进行间断抽水, 以防止涌水对火车站南广场地下空间造成影响。该涌水为盾构通过风井后, 地下水自管片外侧与围护结构之间的空隙进入风井, 之后上渗进入风道; 且通过在盾构隧道内二次注浆无法实现有效封堵, 风道内存在持续涌水。考虑到风井位于地下空间下方, 为封闭空间, 不具备大型设备的应急抢险工作面, 为避免内部土体清除和管片拆除后出现较大风险, 进行了局部拆除风井内上部管片作为通风口的方案研究, 即通过增加一个中板形成倒“Ω”结构。

2 方案研究

为减小工程风险, 并保证通风、人防和防灾等要求。对本工程车站、盾构隧道区间和中间风井工程进行梳理, 对于中间风井内设置的人防门可通过调整人防分区解决; 对于中间风井兼作联络通道的功能, 在风井内不设置的情况下可以保证每600 m设一联络通道的要求; 风井内检修可通过风亭进入风道进行。保证通风口面积和减小管片局部拆除风险, 并保证新做倒“Ω”结构可靠为本方案重点。倒“Ω”结构横断面如图3所示。

图3倒“Ω”结构横断面示意图(单位: mm)

Fig. 3 Cross-section of reverse-Ω structure (unit: mm)

2.1 管片拆除范围

风井内部已拼装好的管片在右线隧道存在4环整环(环宽1.2 m)、左线隧道存在3环整环, 如打开3整环, 将导致开口一侧距离风井结构较近, 最小距离为320 mm, 不能形成相对稳定一环作为可靠支撑。故选取拆除2环上部管片, 沿线路方向施工200 mm环梁保证结构稳定性, 沿线路方向净宽为2 m。根据通风专业计算, 通风口面积需保证不小于7.6 m2, 上部管片净开口宽度为3.8 m, 保证通风口有效面积满足通风要求。通风口开孔如图4所示。

图4拆除局部管片平面示意图(单位: mm)

Fig. 4 Plan of partial segment demolition (unit: mm)

2.2 管片局部拆除方案

管片局部拆除需在不同阶段满足以下几点要求: 1)需保证管片上方土体开挖及管片局部割除时工作面的安全可靠性及管片的整体稳定性; 2)后做连接结构需保证冷缝止水和结构连接的可靠性; 3)完成后的倒“Ω”结构需满足整体受力和稳定要求, 包含抗浮、管片结构稳定性、节点处受力要求。

2.2.1 管片拆除前施工准备

管片拆除前需增加风井和风道内明水抽排, 通过管片内部注浆孔和增设注浆孔对渗水空隙进行封堵, 同时对风井内管片及风井两侧各5环管片中下部均采用16号工字钢进行拉紧处理, 隧道内部管片采用H型钢做临时支撑, 隧道横断面设3道竖向型钢支撑, 隧道纵向设3道支撑, 共计9道型钢支撑。临时支撑横断面示意图如图5所示。

图5 临时支撑横断面示意图

内部支撑好以后进行风井内土体挖除, 挖至新增加水平板结构底部, 挖除土体时对洞门进行不间断封堵和风井内抽水。采用人工挖土填装于编织袋内, 堆放在风道中, 后期作为涌水反压应急物资。施工完毕后, 采用隧道内电瓶车通过隧道运出。

2.2.2 管片拆除及增加梁板方案

挖土后立即进行切割管片、增加梁板的施工, 风井内部和管片内部增设注浆孔注浆。该阶段需保证冷缝止水和结构连接的可靠性, 同时需采取措施防止盾构隧道沉降、上浮和左右移动的变形造成管片结构的失稳破坏, 保证管片的整体性。具体措施如下。

2.2.2.1 管片切割

左、右线各拆除2环管片封顶块(K块)、临接块(B块)各1个, 可满足通风面积要求。采用金刚石绳锯进行分块切割, 切割管片需避免对邻接块管片造成扰动及损伤, 同时在风井结构内安装5 t电动葫芦进行管片吊装; 然后对管片进行分块, 采用油漆进行标示, 确保每块管片≤0.5 t; 对划分好的每块管片凿除表面混凝土, 焊接吊耳; 再根据管片混凝土的切割位置安装导轨, 延切割线适当加长, 导轨与管片混凝土间采用膨胀螺栓紧固; 最后采用电动葫芦进行吊装,由隧道内电瓶车或翻斗车运出。

2.2.2.2 结构连接

凿毛风井内侧墙, 在侧墙植筋与增加水平板连接, 凿透中隔墙, 使增加水平板与两隧道中间腔体内增加的水平板形成一个整体; 增加水平板与既有管片可靠连接, 在混凝土管片内植筋。风井端墙处弧形混凝土管片采用外凸环梁的形式与风井端墙连接, 将外凸的所有管片全部包住, 在端墙和混凝土管片内植筋, 外凸环梁的环向钢筋锚入增加的水平板, 外凸环梁与水平板一次性浇筑。具体构造形式及配筋如图6和图7所示。

图6 增加水平板节点配筋图(单位: mm)

Fig. 6 Node reinforcement drawing of adding horizontal beam(unit: mm)

图7 外凸环梁配筋图(单位: mm)

2.2.2.3 结构防水

结构防水主要分为2个方面: 1)新增加梁板与既有风井结构和管片之间的冷缝防水; 2)增加对管片外侧土体的止水效果。

对于冷缝,采用遇水膨胀橡胶止水条配合预埋注浆管的方式进行止水。由于现场作业条件较差, 在此种方式无法满足的情况下, 可考虑采用嵌入压缩密封体进行冷缝止水。

2.2.2.4 周边地层稳定

为防止管片移位变形或管片沉降对结构的影响, 同时增加管片外部土体的止水效果, 对管片周围土体进行注浆, 主要有以下几点: 1) 通过水平板施工时预埋注浆管对下方土体进行注浆; 2) 通过管片底部注浆孔和增设注浆孔对管片底部土体注浆; 3) 加强洞门封堵注浆。

2.3 结构稳定及受力计算分析

2.3.1 计算模型

为了验证管片负环局部拆除后管片受力是否满足地铁运营期使用要求, 本文使用有限元分析软件对管片受力情况进行计算。将管片视为均质圆弧, 采用径向受压弹簧和切向的拉压弹簧对管片进行约束, 不考虑管片接头的影响, 对管片刚度进行折减, 乘以0.8折减系数。荷载取值不考虑风井作用, 按照结构置于土中进行水土分算, 水头取历年最高水位和地面以下0.5 m高值, 土压力以地下空间上方地面起算。

对管片受力进行平面分析, 取宽度1 m单元进行计算, 考虑到管片开孔处约束介于简支和固支之间, 对开孔处约束分别按简支和固支进行计算。按照结构可靠的原则, 端部支座轴力和剪力值取2个计算结果的包络值。2种模型的计算参数见表1。

表1简支约束模型和固支约束模型参数

Table 1 Parameters of simple support constraint model and fixed support constraint model

约束类型模型断面尺寸/(m×m)材料计算方式简支约束1×0.35C50混凝土水土分算固支约束1×0.35C50混凝土水土分算

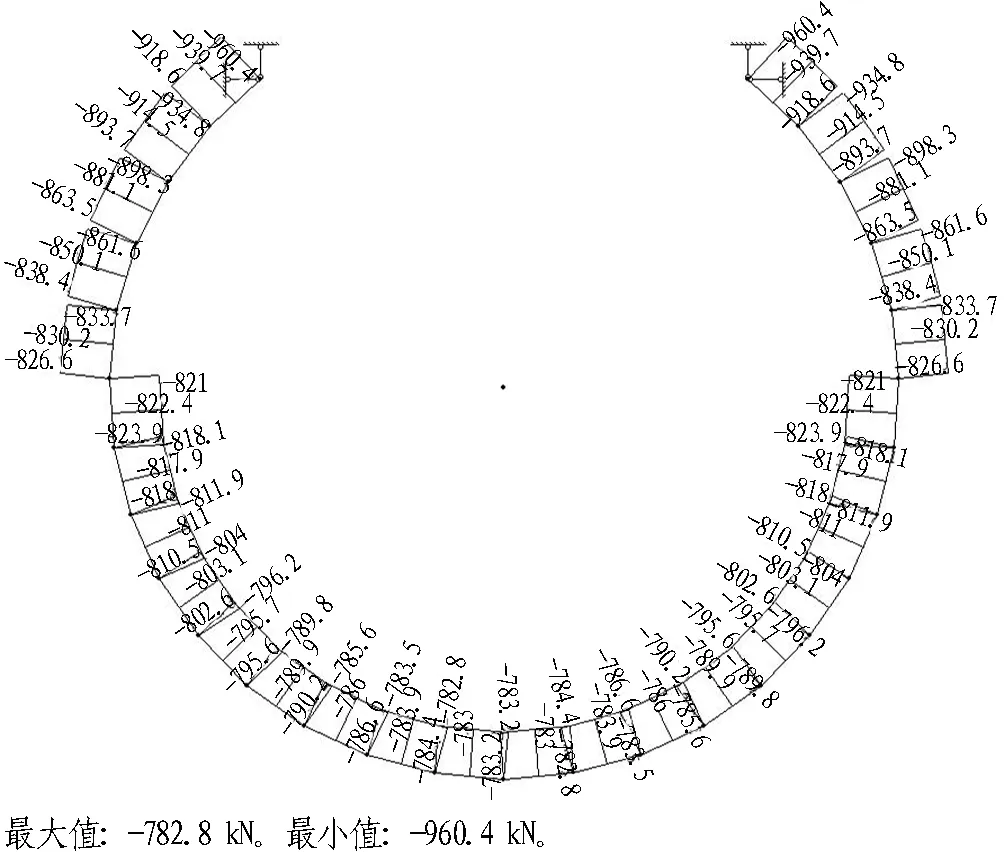

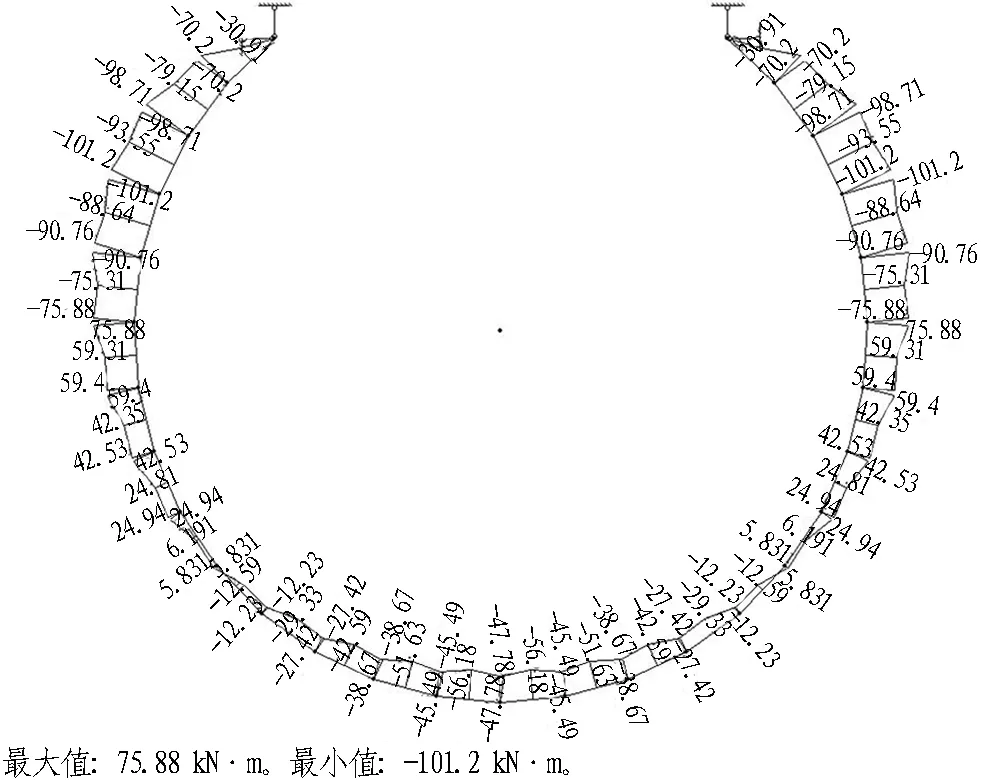

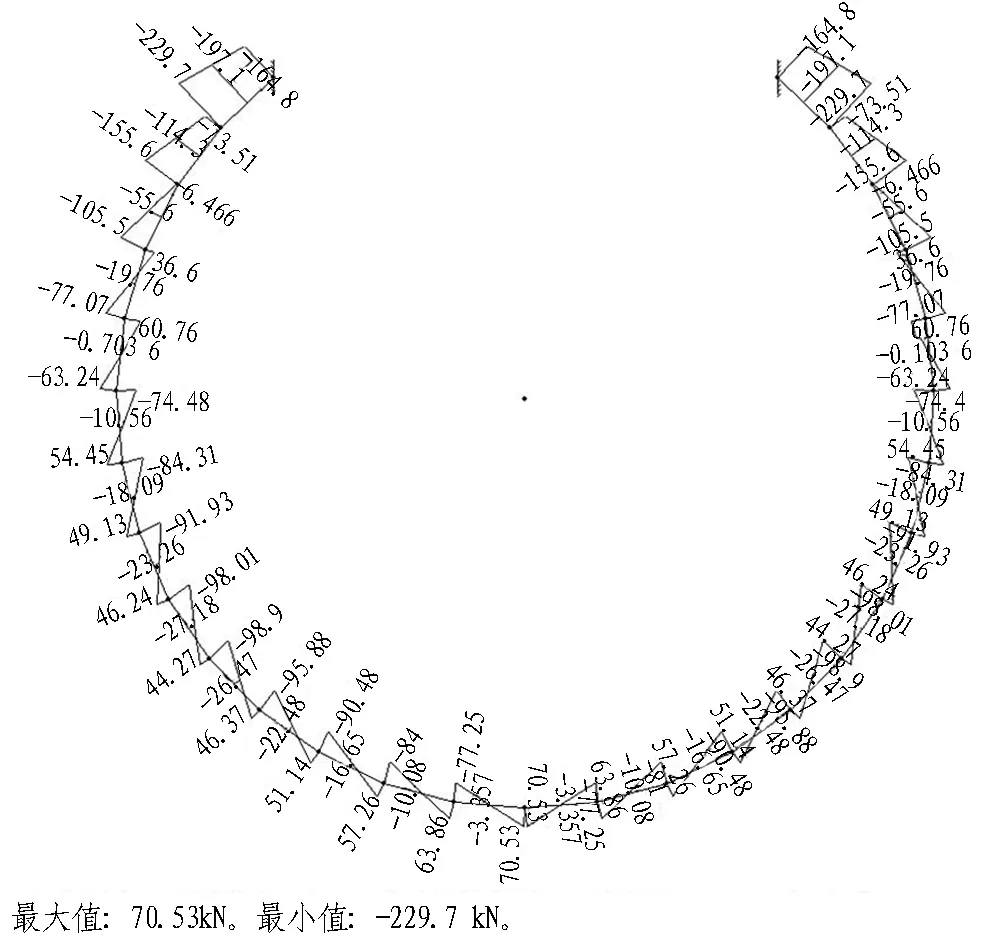

2.3.2 计算结果分析

简支和固支约束模型计算的剪力、轴力和弯矩结果如图8和图9所示。由图8和图9可知, 通过计算得到管片开口端部的剪力、轴力和弯矩最大值分别为229.7 kN、960.4 kN、148.6 kN·m。对此3个指标进行最不利条件下简化分析, 剪力作用面可简化为宽度1 m, 高度350 mm的板结构受力进行计算; 与管片连接结构简化为一根宽350 mm、高600 mm的梁, 计算轴力为均布荷载施加于梁上, 梁跨度为2.0 m, 则算出的梁端部最大弯矩为320.1 kN·m; 按照板厚350 mm,宽1 000 mm进行受弯计算, 节点处配筋和植筋均可满足要求。

(a) 简支约束剪力图(单位: kN)

(b) 简支约束轴力图(单位: kN)

(c) 简支约束弯矩图(单位: kN·m)

(a) 固支约束剪力图(单位: kN)

(b) 固支约束轴力图(单位: kN)

(c) 固支约束弯矩图(单位: kN·m)

但由于管片受力情况复杂, 且该处管片受力存在刚性节点, 与管片块与块之间的柔性连接相冲突, 需对增加水平板下方及管片下方土体进行注浆充填, 保证管片周边土体密实, 防止管片移位变形或沉降导致的管片结构失稳。

3 结论与建议

以苏州轨道交通某区间风井为例, 采用创新性倒“Ω”结构在盾构隧道上方打开管片作为通风口, 大大降低了施工风险, 在理论分析和实际施工操作中均满足要求, 实际沉降监测数据小于2 mm, 满足要求。主要结论如下。

1)风井内部管片拆除风险过大时可采用拆除上部管片形成通风口的方式, 管片与风井结构连接形成倒“Ω”结构。

2)为保证倒“Ω”结构受力安全, 需对周边土体进行加固, 保证基底稳定。

3)本文仅对倒“Ω”结构进行平面受力分析, 与实际受力情况存在出入, 建议后续进行三维结构计算进行研究分析。

4)由于该结构形式非通常结构形式, 受力体系复杂, 节点连接相对薄弱, 地下水头压力大, 对其实际使用效果需进行长期观测和必要检测。