捷联式旋转导向钻井系统的研制与现场试验

2020-01-01杨春旭王瑞和韩来聚薛启龙刘庆龙

杨春旭,王瑞和,韩来聚,薛启龙,刘庆龙

(1.中国石油大学(华东)石油工程学院,山东 青岛266580;2.胜利石油工程有限公司 钻井工艺研究院,山东 东营257017;3.中国地质大学(北京)工程技术学院,北京100083)

旋转导向钻井技术作为一项尖端自动化钻井新技术,代表了当今世界钻井技术发展的最高水平。这项技术已经成为复杂超深定向井和大位移水平井使用的必备技术,近年来发展迅速[1-4]。该技术在应用过程中由于钻具受到的摩擦阻力与扭转阻力小,具有良好的井眼清洗能力;钻出的井眼轨迹光滑,位移延伸能力强,运行效率高,有利于后续施工作业和降低作业风险,适用于难井和特种油藏,因此被誉为钻井技术的一场革命。当前世界上许多公司已经实现自有旋转导向系统的研发并进行了现场测试和应用。其中Baker Hughes、Schlumberger 和Halliburton三家公司的产品较为成熟,被市场广泛认可。在市场上已应用的系统中,井下旋转导向执行工具作为旋转导向钻井系统的核心,其工作机制是基于偏置单元分别偏置钻头或钻柱,以产生制导力。旋转导向系统根据导向方式可分为钻头推靠式和钻头指向式两种类型,根据偏置机构的工作方式可以分为静态偏置和动态(或调制式)偏置两种类型。静态偏置型是指在钻井过程中执行机构不与钻柱一起转动,侧向推靠力稳定在固定方向;动态偏置是指执行机构在钻井过程中与钻柱一起旋转,并通过控制系统在特定位置和时间推出,从而提供导向力[4-7]。

为打破国外技术垄断,有效降低钻井成本,中国石化胜利油田钻井技术研究院自“九五”以来开始研究旋转导向钻井系统。“十一五”期间,实现捷联自动垂直钻井系统自主研发[8-10]。在此研究成果基础上,“十二五”期间,对捷联式旋转导向钻井系统进行了深入理论研究并开发了用于ϕ215.9 mm 井眼的捷联式旋转导向钻井系统,且完成4 口井的现场试验,对钻井液性能依存度低,取得了良好的应用效果,为进一步改进工具和现场试验奠定了基础[11-15]。

1 捷联式旋转导向钻井系统研制

1.1 总体工作方案设计

捷联式旋转导向钻井系统分为井下系统和地面系统。井下系统主要包括捷联式稳定平台、导向执行机构、测量和双向通讯模块等。根据生产需要,还可以增加工程参数以及地质参数等模块。地面系统主要包括地面数据采集处理系统、监控中心及下传指令发生装置等。工作原理基本结构框图如图1所示。

从图1 中可以看出,捷联式旋转导向钻井系统具有信号测量、工具可调、井下闭环控制、地面检测等特点,其中捷联式稳定平台及导向机构是系统的核心部件。该系统能按照预先设定或所需的井眼轨迹,例如直井、定向井、水平井等三维空间轨迹,根据测量信息自动控制井下工具。

测量及上传通讯系统,将所测得的井眼轨迹数据和其它工程、地层参数通过泥浆脉冲信号上传至地面数据采集系统,地面采集系统将泥浆脉冲信号处理成数字信号并将其发送到监控中心。 监控中心通过输入井眼轨迹数据,计算实钻井眼轨迹,和设计轨道进行对比分析,如需调整旋转导向工具工作模式,可将预先编制好的指令编码通过改变泥浆排量的方法下传至捷联式稳定平台,稳定平台中的测量和控制部分是一个测量控制单元,可以实时检测这一系列变化并解析为脉冲序列,以此实现指令的脉冲编码及下传。同时,解析后的脉冲序列被相应的处理,得到相应的控制指令,控制井下执行机构。控制导向翼肋在稳定的工具面实时伸出,对井壁施加推靠力,从而实现对井眼轨迹的实时控制。为了确保旋转导向钻井过程的安全,地面系统实时跟踪和监控井下系统的工作状态,一旦出现异常,就能马上在地面调整钻井参数进行干预,地面监控中心实际为计算机仿真系统,它能够实时监测井下工况的同时模拟轨迹控制过程。

图1 捷联式旋转导向钻井系统工作原理示意Fig.1 Schematic diagram of the strapdown auto vertical drilling system

1.2 系统结构及原理

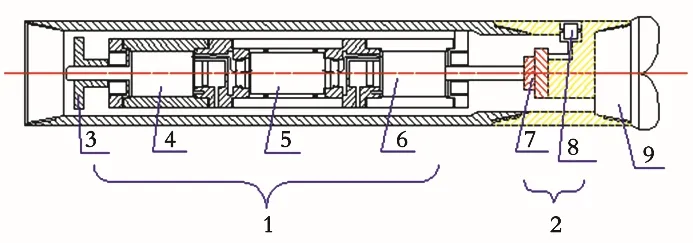

捷联式旋转导向钻井工具的执行机构主要包括:捷联式稳定平台和导向执行机构两大部分,如图2 所示。

图2 捷联式旋转导向钻井系统执行机构示意Fig.2 Schematic diagram of the strapdown auto vertical drilling system’s actuator

其中系统的主要核心是捷联式稳定平台,由跟随钻柱旋转的测控短节、电源短节和电机控制短节组成。研制的捷联式旋转导向钻井系统采用动态推靠方式实现了钻进过程中的造斜和扭方位,在稳定平台的控制下,电机控制短节驱动导向执行机构中的盘阀转动,控制分流的钻井液,钻井液通过内外压差驱动翼肋推靠井壁,产生钻头的侧向推靠力,实现了主动的造斜功能。

1.3 主要结构单元和控制技术

1.3.1 捷联式稳定平台 以惯性和磁性传感器组合测量为信息来源,由三轴加速度计估算钻铤的井斜角范围,以径向陀螺角速率信号和径向磁通门信号的微分为依据提取钻铤旋转速度信息,按照不同速度范围,选择不同的捷联算法,尤其是选择不同的滤波器以滤除加速度计上的噪声,结合测量系统的误差模型和最优估计算法得出钻铤的实时姿态信息[8]。

捷联算法数据流程如图3 所示。由图3 可知,加速度计、陀螺角速度传感器所测惯性量与磁通门所测磁性量均可用来提取钻铤姿态信息,但在以上传感器均工作于理想状态时,存在大量冗余数据,当钻井姿态处于极限情况时,必须有选择的使用以上测量数据,从而保证旋转导向钻井所需要的钻铤姿态参数的高可靠性。

图3 捷联算法流程Fig.3 Flow chart of strapdown algorithm

钻具处于连续转动时的算法主要基于相敏整流原理,将等时间间隔采样的信号进行重采样,转换为关于磁工具面角的等角度间隔的采样信号,然后沿磁工具面角对整周期信号积分,解算出井斜和方位角。当钻具处于连续转动时,相关积分具备较好的滤波特性,除非特殊情况,磁性工具面角可准确获得,方可作为积分变量。假设重力加速度为G,地球磁场强度为B。Gx、Gy、Gz分别代表三轴加速度传感器在x、y、z 轴的信号分量,Bx、By、Bz是三轴磁通门在x、y、z 轴信号分量;则关于磁工具面角TM进行整周期积分可得连续旋转条件下的井斜角I 和方位角A计算公式[11]:

当然,采用式(1)、(2)计算时,还要采用多源数据融合和误差模型,将传感器的噪音信号进行滤波[12],才能得到动态的姿态信息。

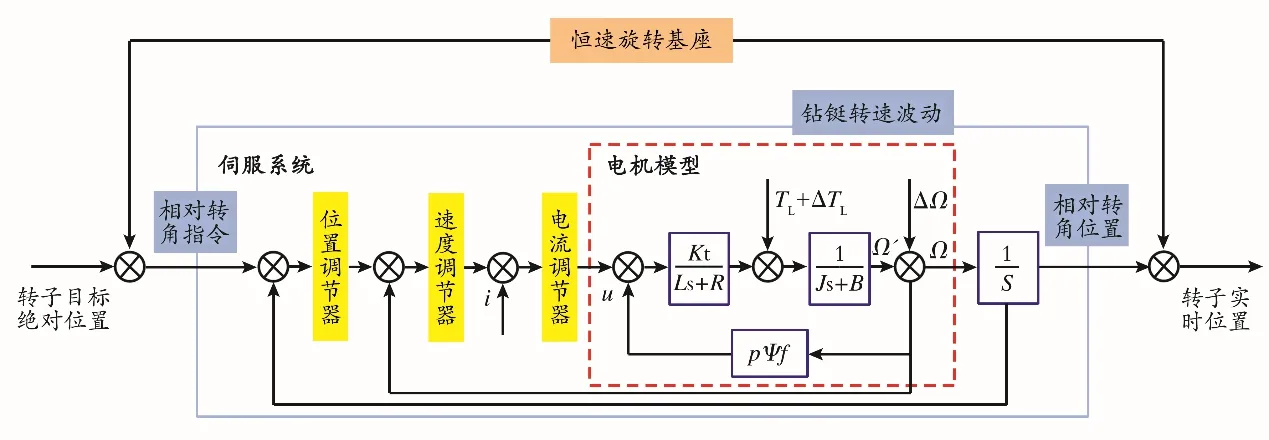

1.3.2 伺服控制技术 旋转导向系统的捷联式稳定平台控制系统相当于一个位置伺服系统,其干扰来自于负载的扰动,比如流体压力波动、钻铤转速的波动等,为了提高系统的抗干扰性,保证控制系统在动态运动过程中的稳定性,采用了三环(位置环、速度环、电流环)控制结构方案,如图4 所示。最外环为位置环,相对转角指令即为定转子之间位置角度的给定,由旋转变压器测得相对转角位置,位置环的偏差经过位置调节器会得出速度环的给定,转速的反馈则由位置反馈的差分得到。速度环的偏差经过速度调节器得出电流环的给定。电流环的反馈由霍尔电流传感器测得,电流偏差经过电流调节器得出功率变换器的占空比,进而实现对电机的稳定控制。

图4 导向模式下稳定平台控制系统Fig.4 Block diagram of stable platform control system under guidance mode

当稳定平台转到钻进模式运行时,相当于一个速度伺服控制系统,控制系统流程如图5 所示,其干扰来也自于负载的扰动,比如流体压力波动、钻铤转速的波动等。

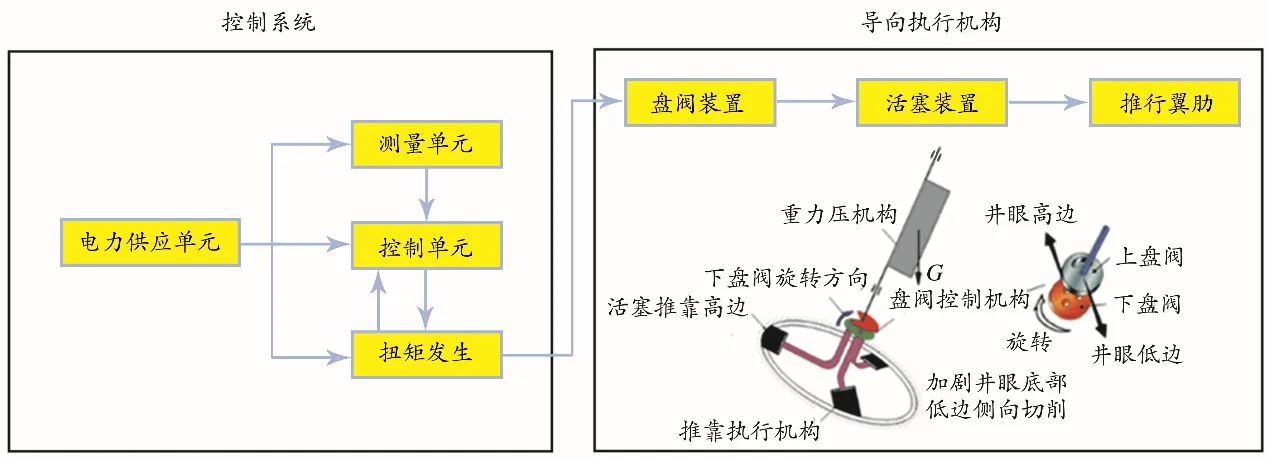

1.3.3 导向执行机构 导向执行机构主要由液压盘阀分配系统、推靠执行机构等组成。工作原理类似于斯伦贝谢的PowerDrive 系统,推靠执行机构工作时钻井液流经活塞机构喷嘴,产生一定的压力降,推动活塞向外运动,从而推动翼肋推靠机构向外伸出,推靠井壁,产生一定大小、方向的推靠力,使钻头产生侧向导向力[13-14]。导向机构控制系统如图6所示。

1.3.4 信号上传系统 捷联式旋转导向钻井井下工具对上传系统进行了优化,主要内容包括通过优选高温电子元器件,增加电子器件保护措施,预期工具可实现在150 ℃的井下正常工作,从而增强了上传系统高温性能;通过研发工作性能更稳定、可靠性更高、操作更方便的旋转阀式正脉冲上行通讯系统,提高了工具在深井中的信号传输能力和测量的实时性。

图5 钻进模式下稳定平台控制系统框图Fig.5 Block diagram of stable platform control system in drilling mode

图6 导向执行机构控制系统Fig 6 The control block diagram of guide actuator

1.3.5 信号下传系统 设计采用“自上而下”的单工串行异步通信方式,开发出了一套采用改变钻井液排量产生脉冲信号的下传编码方式,编码以正常排量为基准,将检测点定在两个排量之间;编码方式下传数据容量大,不影响正常钻进。

参数指令编码用于表示地面系统向井下旋转导向钻井工具发送的控制参数,其所传递的信息是用于控制井下旋转导向钻井工具井眼轨迹的重要根据。将单位钻进周期中导向力持续时间平均分为三个量级:100%、67%、33%。分别代表在单位钻进周期中导向力发挥作用的持续时间,通过它来控制造斜率和狗腿度。整个下传指令编码一共有49 个档位,对应49 条参数指令编码,如图7 所示。

1.3.6 地面系统 地面监控系统是捷联式旋转导向钻井系统必不可少的部分。它是控制人员随时掌握和了解井下井眼轨迹控制情况、井下工具工作状况以及系统是否能完成待钻井眼钻井的核心部分。

地面监控系统主要是指地面分析模拟系统,可用于完成钻井工程总体设计,并实时监测井下钻井系统实际工作状况、能力、效果,并进行分析、预测,从而形成调整决策指令。系统主要分为井眼轨迹控制实时模拟系统、钻井设计与检测系统和数据共享系统三部分。

图7 指令编码Fig .7 Code Diagram of Instruction

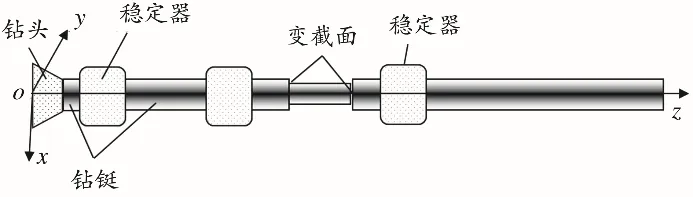

1.3.7 旋转导向钻具力学模型 下部钻具组合(如图8 所示)可视为纵横弯曲梁柱,左端为钻头,右端为切点,由n-1 个稳定器、变截面和接触点分割成n 个独立结构单元,处于三维弯曲井眼里,受自重、钻压、扭矩、井壁支撑反力及钻井液静水压力等作用,产生空间弯曲变形。

对于第i 段钻柱,该段钻柱上端井眼轴线坐标用roi=Xie1+Yie2+Zie3表示;钻柱轴线用ri=Uie1+Vie2+Wie3表示;钻柱的内力用Fi=Fxie1+Fyie2+Fzie3表示;单位长度钻柱上的外力用hi=qik表示;钻柱的内力矩用Mi表示;钻柱的抗弯刚度用EiIi表示,钻柱的扭矩用Mti表示。通过平衡方程、本构方程和假设条件,推导出导向钻具三维小挠度静力分析微分方程组。

式中,l 为沿钻柱轴线的曲线坐标,以i 段钻柱的底端为起点,m;Ei为i 段钻柱的弹性模量,MPa;Ii为i 段钻柱的截面惯矩,mm4;Mti为i 段钻柱所受扭矩,i=1时为钻头扭矩, N·m;钻头扭矩可以通过扭矩测量仪测得;如果没有测量仪,可以用经验公式计算;qi为i段钻柱在钻井液中的线重度,N/m;αi为i 段钻柱所在井段的井斜角,rad;Ui为i 段钻柱在x 方向的位移或坐标,m;Vi为i 段钻柱在y 方向的位移或坐标,m;Bi为i 段钻柱下部z 方向的压力,压为正,i=1 时为钻压,N;Lj为j 段钻柱的长度,m;Nj为j 个稳定器与井壁的接触压力,N;f 为稳定器与井壁的摩擦系数;v 为钻 速,r/min;ω 为 钻 柱 自 转 角 速 度,rad;Dw为 井径,m。

图8 下部钻具示意Fig.8 Diagram of BHA

2 地面测试技术

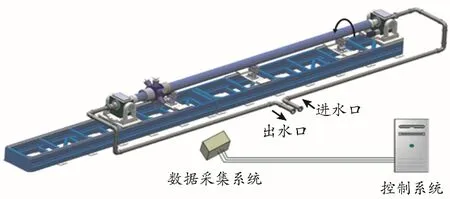

为了实现捷联式旋转导向工具造斜方位角、造斜力大小以及双向通讯系统的地面模拟测试,研制了流体仿真测试平台,如图9 所示,检验其造斜系统的工作状态及造斜能力。

通过该测试平台可对旋转导向推靠机构的导向力进行室内测试(见图10),试验中入口压力设定为5 MPa,出口压力稳定在2 MPa 左右,采用水代替钻井液进行测试,排量25 L/s,采样频率100 Hz。每0.1 s 提取一个数据点,提取了30 s 内三个导向翼肋工作状态下的所测导向力大小数值,可以看出,导向翼肋1 的导向力约为12.5 kN,导向翼肋2 的导向力约为11 kN,导向翼肋3 的导向力约为13 kN。可见当工具压力降为3 MPa 时,导向力均能达到11 kN 以上,部分数据点最大能达到14 kN,与设计相符,可满足使用要求。

图9 地面流体仿真测试平台示意Fig .9 Schematic Diagram of Ground Fluid Simulation Test Platform

图10 导向力室内测试Fig.10 Indoor test of Guide Force

3 现场试验

自2012 年12 月起在胜利油田内部开展了现场试验,累计完成了4 口井,试验参数如表1 所示。通过现场试验,进一步检验了工具系统的导向能力大小、工具面的准确性和工具的可靠性。同时,对于配合捷联式旋转导向工具的钻头的优选、底部钻具组合的优化、钻井参数的优选等配套工艺有了一定的认识和积累,试验中获得了大量第一手的宝贵资料,为下一步的全系统试验及关键单元改进优化提供了基础。工具下井接受的检验时间最长的井是H31-X162 井,工作时间达102 h。工具单次下井进尺最长为212.37 m,工具初步表现出一定的可靠性。

其中H31-X162 井,第1 套工具为增斜钻进,设置工具内部目标井斜15.57°,目标方位为既定方位。工作井段为1 265.00~1 322.26 m,进尺57.26 m,工具井下工作时间10 h,纯钻时间6 h。工具下井前,井队采用动力钻具增斜钻进,井底1 260.24 m 处,井斜11.5°(如图11 所示),方位50.1°。工具下井后,井斜持续稳定增加,方位稳定,1 298.17 m 处,井斜15.2°,方位50.3°,工具在井下工作10 h,井斜以10(°)/(100 m)左右稳定增加,方位稳定,达到工具设定指标。

表1 旋转导向钻井系统试验统计Table 1 Test statistics of rotary steering drilling system

图11 H31-X162 井旋转导向工具工作井段井斜Fig.11 H31-x162 well rotary guide tool working interval deviation

3.1 旋转导向系统的指令下传系统和工具面的控制精度

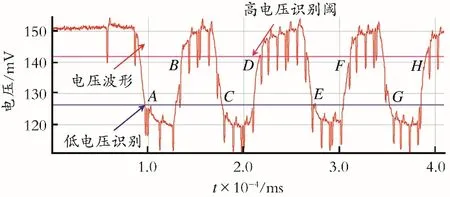

在3-9-X160 试验中,如图12 所示,下传指令发电机接收排量变化电压波形曲线,其波峰超过高电压识别阈值,波谷低于低电压识别阈值,波形上升沿及下降沿时间宽度小于指令接收设置阈值20 s,指令接收及译码成功。

图12 下传指令发电机接收排量变化电压波形曲线Fig.12 The voltage waveform curve of the downward instruction generator receives displacement change

如图13 所示,下传指令设定盘阀工具面角为135°,在旋转情况下,盘阀工具面角基本控制在130°~140°,控制精度基本在10°以内。因此,盘阀工具面角的控制精度满足导向要求。

图13 设定盘阀工具面角和实测工具面角对比Fig.13 The contrast of the set disc valve tool face angle and measured tool face angle

3.2 旋转导向系统的轨迹控制能力

在完成的4 口井的试验中,试验井斜角在10°~30°。采用的钻具组合为:

ϕ215.9 mm 钻头+ϕ177.8 mm 旋转导向工具+ϕ 206 mm 欠尺寸扶正器+ϕ127 mm 无磁钻杆+MWD短节+ϕ127 mm 加重钻杆+ϕ127 mm 钻杆。

钻井参数:钻压60~100 kN,排量30 L/s,转速60~80 r/min。

在3-9-X160 井中最高狗腿度达到了6.47(°)/(30 m),部分井段狗腿度能达到3(°)/(30 m)左右。工具初步具备了一定的井眼轨迹控制能力。但是,造斜能力不稳定,需要进一步优化内部结构和底部钻具组合,提高钻头侧向力,提高工具轨迹控制能力。

4 结论及建议

胜利油田捷联式旋转导向钻井系统经过“十二五”期间的技术攻关与试验,在捷联式稳定平台、导向执行机构、测量和双向通讯模块方面都取得了很大的进步。

(1)捷联式旋转导向钻井系统主要由捷联式稳平台和导向执行机构组成,其中捷联式稳定平台为系统核心。在稳定平台的控制下, 伺服短节驱动导向执行机构中的盘阀对过流的钻井液进行控制。利用活塞驱动翼肋推靠井壁, 钻头产生侧向力, 实现了实时导向功能。

(2)通过室内和现场试验,捷联式旋转导向系统已经成功实现了井眼轨迹参数测量及上传,地面指令的下传,并且捷联式稳定平台根据接受的下传指令可有效控制导向执行机构,实现导向功能。实现了实时测量、双向通讯和控制导向三大主要功能。

(3)工具的部分关键结构件磨损快,比如旋转磁场式发电机转子表面易磨损,导向执行机构使用易磨损、寿命短,需要进一步优化设计结构,开展针对性的试验进一步提高可靠性。

(4)目前所试验的井中,部分井段造斜能力达到了设计要求,但是造斜能力受底部钻具组合、钻头类型、钻井参数、地层特性等因素影响大,需要在今后的试验中不断探索完善。