油水两相绝热和冷却流型与换热特性研究

2020-01-01郝常利毕仁军汪太阳

郝常利,王 鑫,何 君,张 淦,毕仁军,汪太阳

(中国石油大学(华东)储运与建筑工程学院/山东省油气储运安全省级重点实验室,山东青岛266580)

油水两相流是油气田开采输送中的一种常见流型,对其开展研究具有重要意义。目前对油水流动的实验研究主要包括流型分析、流型转变规律以及压降、含水率等方面,其中流型的转变研究对于管道输送设计运行具有重要价值。目前使用的流型探究方法主要有可视观察、高速摄像、电阻探针、γ 射线密度计、电导探针等。J. L. Trallero 等[1]把水平管中油水两相流的流型分为分离流和分散流两大类六种,其中分离流包括分层流(ST)、混合界面分层流(ST&MT),分散流包括水层上部油相分散流(DO/W&W)、水包油乳状液(O/W)、油包水和水包油混合流(DW/O&DO/W)和油包水乳状液(W/O),并提出了判断流型转变的方法。M.Nadler 等[2]对水平管内油水两相流的流动型态进行研究,发现管内流体的摩擦压降最大值发生在油中包水的含量最大时,且给出了油包水和水包油流型之间的转变关系式。G. F. Hewitt[3]比较了气-液两相流和液-液两相流的流型,指出液液两相的分散流动在任何相份额下都可能发生,尤其是在高速下,且存在一种非常重要的现象即反相现象,即系统从水滴分散在连续油相中转变为油滴分散在连续水相中,还发现等密度液液两相流中存在间歇流,却不易存在或根本不存在于密度差较大的液液两相流。

众多学者[4-10]对油水反相过程进行理论或实验研究,发现反相含水率在30%~50%,建立不同的油水反相模型,模型大都只适用于低黏原油。

目前对冷却换热条件下多相流换热特性的研究很少,而深海油田开发过程中多相流管道正是处于冷却环境下。综合文献[11-17]发现,学者们对多相流换热的研究范畴主要为气液两相流的换热特性,很少涉及油水两相流的冷却换热研究,本研究模拟深海输送过程中多相流的无相变换热内容,因此属于冷却工况的换热特性研究。

1 实验装置及测试方法

1.1 实验装置

实验装置包括油水两相流动水平管路、冷却液循环管路、液相加热系统、实验数据采集系统4 个部分,实验流程如图1 所示。油水两相流动管路包括介质输送段、油水混合段、对流换热段、透明实验测试观察段和电导探针参比段。其中,对流换热段全长4.6 m,由内径26 mm 的紫铜管和外径75 mm 的PPR 管嵌套组成,用于实验过程中管外冷却换热;实验测试观察段全长1.0 m,由内径16 mm、壁厚3 mm 的透明有机玻璃管组成,用于实验过程中流动数据测量和管内流动现象观察。

图1 实验流程Fig.1 Experimental process

1.2 数据采集装置

数据采集系统包括流动采集装置和温度采集装置,其中流动采集装置由自制电导探针、PCI 采集卡、液相流量计、压差传感器和流动采集电脑组成,温度采集装置由自制热电偶、IMP 板和温度采集电脑组成。采用美国NI 公司的PCI-6229 异步高速采集板卡,单通道最大采集频率为0.25 MHz,采样电压为-10~+10 V,每个采集通道的频率设置为1 kHz,抗电磁干扰强;输力强公司IMP 系列35951H采集板的直流电压采样为-12~+12 V,直流电流采样为0~20 mA,可用于测量热电偶、直流电压、热电阻、电阻以及直流电流等参数,抗噪性强。

1.3 测试方法

实验使用LP-14 白油-水两相介质,在油水分离器内加热后,白油通过卧式离心泵增压、质量流量计计量后从油水分离器进入油水混合器,水通过立式离心泵增压、电磁流量计计量后从油水分离器进入油水混合器。油水两相在分层式混合器内进行混合,经过入口发展段后依次进入对流换热段、实验观察段,最后进入油水分离器进行充分分离完成一次循环。

实验选取了较为广泛的实验工况点,涉及所有的油水两相流型,选取的144 组工况点(表观水速和表观油速分别取0.05、0.08、0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9、1.0 m/s,形 成12×12 矩 阵 式 工况)。设置数据采样频率为1 kHz,对每个工况点数据和图像连续采样时间为200 s。

2 实验结果与分析

2.1 油-水两相流动分析

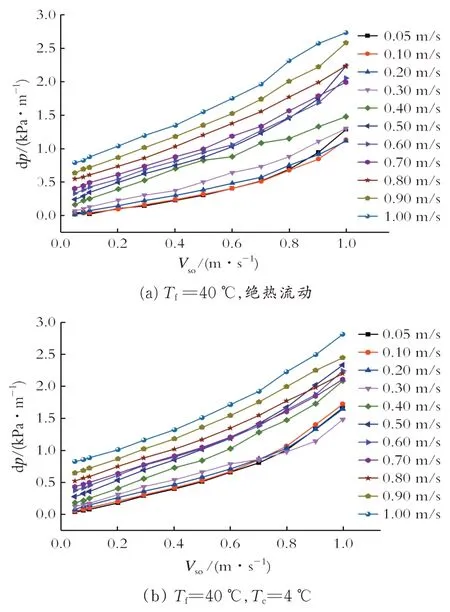

2.1.1 油水绝热和油水冷却压降分析 图2 为单位压降在绝热流动和冷却流动时一定水速下随油速的变化图,从图2(a)、(b)中可以看出,当水速一定时,单位压降随着油速的增加呈增大趋势,且单位压降的增加速率与水相表观流速基本无关;还发现绝热流动和冷却流动时的单位压降变化趋势在低油速时基本一致,但在高油速时冷却流动的单位压降增速变缓。

图2 一定水速下单位压降随油速的变化Fig.2 The variation of unit pressure drop with oil velocity under certain water velocity

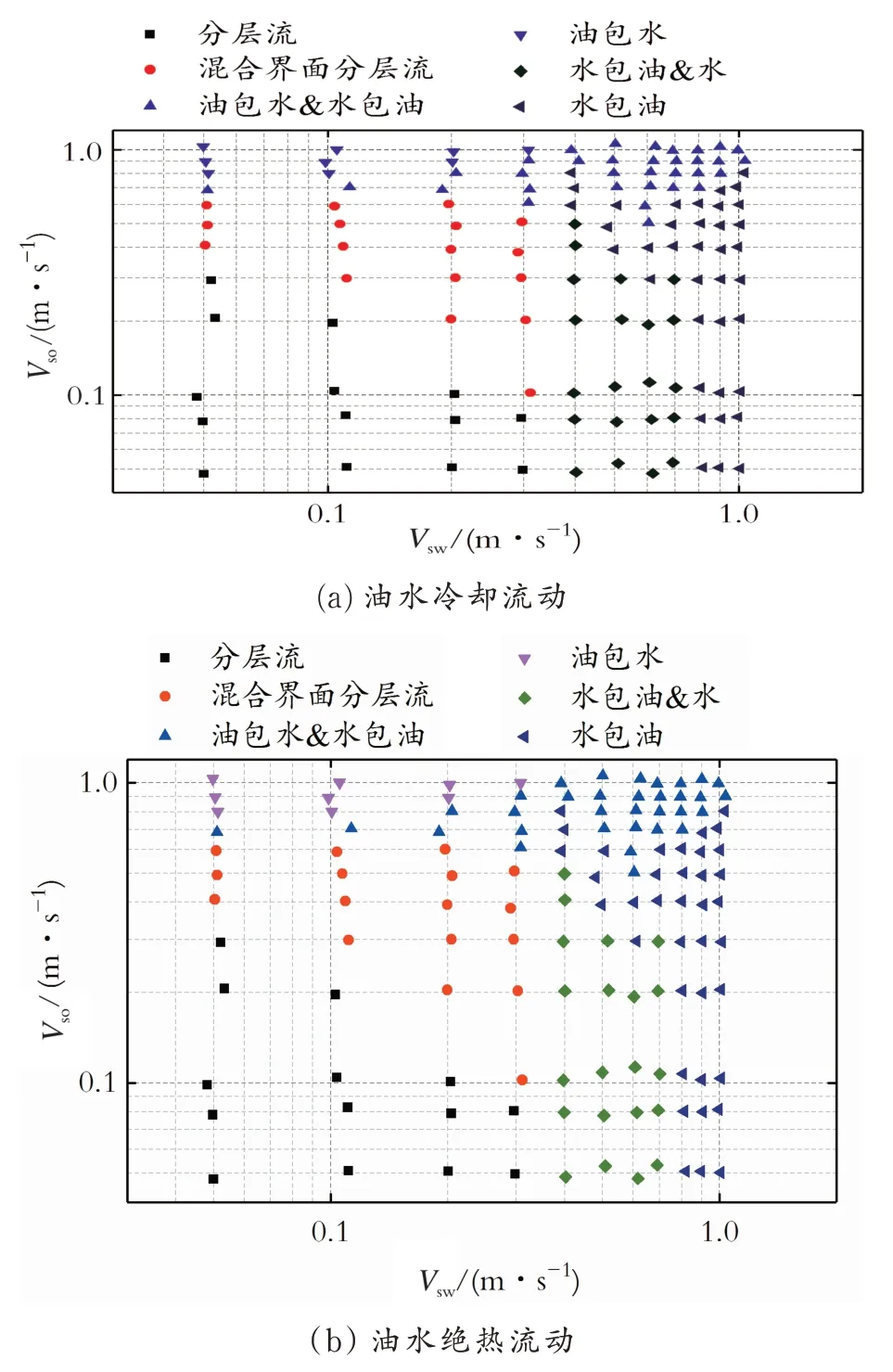

2.1.2 油水绝热和油水冷却流型图 图3(a)、(b)分别为一定水速和油速下油水冷却流动和油水绝热流动时的流型分布。对比可以看出,相对无冷却液时流体对流换热的流型划分,有冷却液时水包油、混合界面分层流以及油包水这三种流型所占的范围变小,但分层流、油包水&水包油以及水包油&水流型在流型图上所占范围变大,各流型之间的转化分界线偏上,向更大油速和水速趋势发展。这是因为有冷却液时,流体与冷却液的温度梯度大,使热流体温度相对低,油品黏度越大,越不容易形成油为离散相的流型,因此不容易形成油包水分散流;加入冷却液后,使油品黏度增大,有无冷却液对流型的影响可归结为油品黏度对流型的影响。然而,油品黏度对油水两相流型的影响机理比较复杂,油品黏度增大,一方面使界面两侧的剪切力差值变大,容易造成界面失稳;另一方面又可以耗散引起界面失稳的能量。因此,油品黏度对油水两相流型的影响规律还处于定性阶段,有待于进一步深入研究。

图3 油水冷却和油水绝热流动流型图Fig.3 Oil⁃water flow pattern in cooling process and adiabatic process

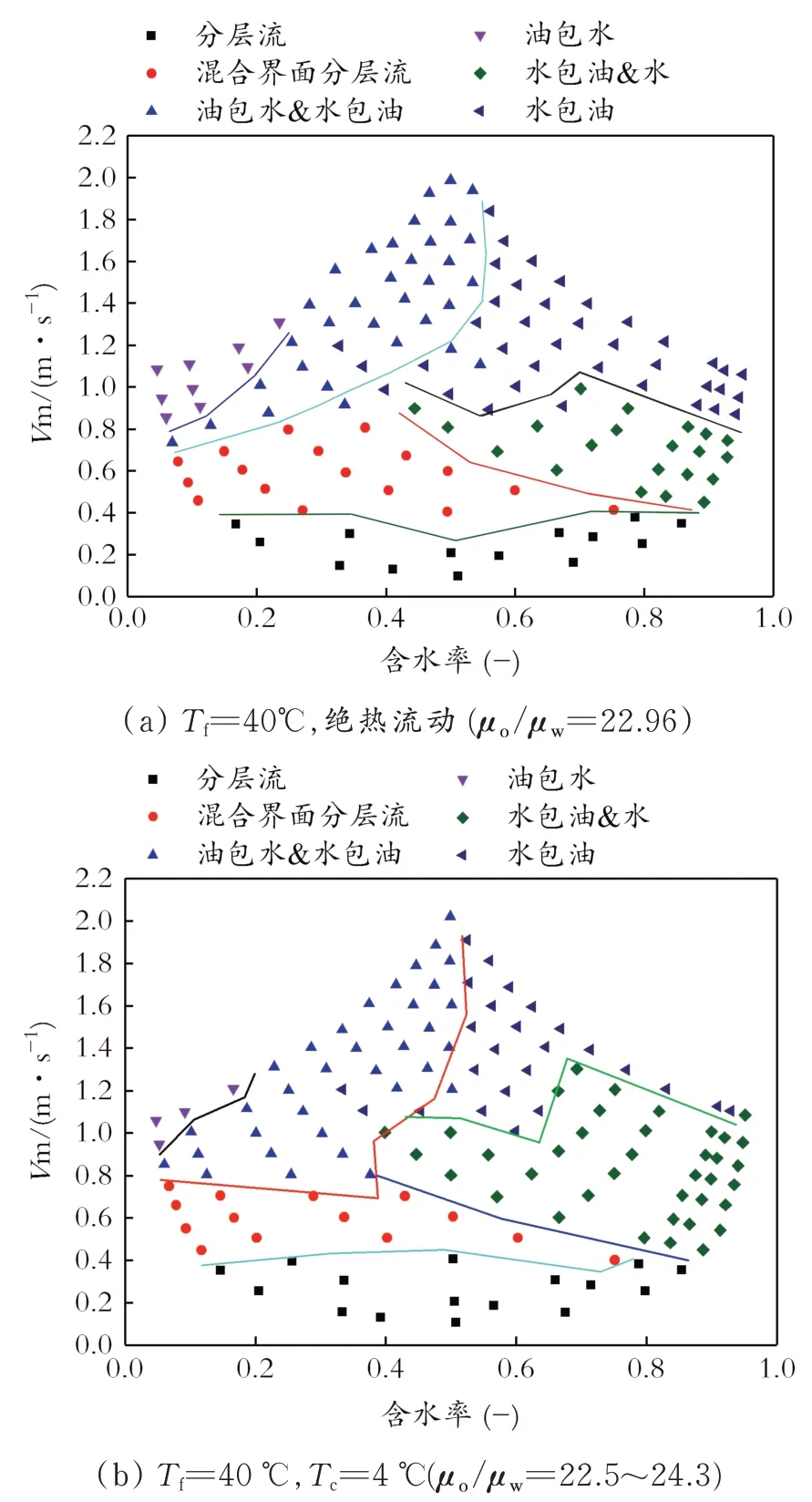

2.1.3 流型与含水率的关系 为探究入口含水率与油水两相流型的关系,特令1 代表分层流,2 代表混合界面分层流,3 代表油包水&水包油混合流,4 代表油包水分散流,5 代表水包油&水分散流,6 代表水包油分散流,流型与入口含水率的对应关系如图4 所示。

从图4(a)、(b)可以观察出,低水速时含水率对流型的影响与冷却液无关,而0.8 m/s<Vso<1.1 m/s 时,无冷却液时油包水的含水率范围略广,向高含水率延伸;当Vsw>0.4 m/s 时,有冷却液时水包油&水的含水率范围向低含水率延伸,高含水率工况数增加,水包油的含水率范围虽无变化,但明显有冷却液时的实验工况数减少。还发现,对于黏度较低的白油-水两相流,有冷却液时的反相含水率范围略小于无冷却液时的反相含水率范围,也可用油相黏度来解释。

图4 油水冷却、油水绝热流型与含水率的关系Fig.4 Relation diagram of oil⁃water flow pat⁃tern and water holdup in adiabatic process

2.1.4 不同流型图对比分析 在一定油相物性、流体温度下,对油水两相流型起关键性的因素有管内含水率和混合流速。图5 为本研究冷却过程和绝热过程时的油-水两相流型图。图5(a)、(b)与典型的Trallero[18]油-水两相流型图、陈杰等[19]油-水两相流型图对比发现,四个流型图中均包含六种流型,且发现虽然均包含分层流、油包水&水包油混合流、油包水、水包油这四种流型,它们在流型图中的上下位置排序规律大体一致,但对应的含水率和混合流速有较大差异。

对比图5(a)和Trallero[18]流型图发现,本研究的混合流速为0.1~2.1 m/s,而Trallero[18]的混合流速为0.25~3.0 m/s;本研究的分层流和混合界面分层流的混合流速相比Trallero[18]较大,在低含水率下未能形成水包油&水流型,高混合流速下的油包水、油包水&水包油和水包油流型分布一致,这是因为Trallero[18]的管径较大,大约是本研究管径的2 倍,由于管径越小,摩擦阻力越大,从而会导致油水波动较小,只有达到更高速度时界面才能撕裂界面应力产生波动;Trallero[18]和本研究均得到油包水&水包油混合流,但未得到与陈杰[19]流型图中的O&O/W&W 流型。

图5 典型油-水两相流型图与本文流型图对比Fig.5 Comparisons of typical oil⁃water two⁃phase flow patterns and this paper flow patterns

对比图5(b)和陈杰[19]流型图发现,虽然实验条件基本相同,但除油包水流型外,本研究的混合流速相比陈杰[19]流型图均较大,油包水的流型范围明显小于陈杰[19]的范围。这是因为本研究是在热流体条件下进行的,油品黏度小,易抵抗内部应力撕裂,形成小油滴分布到水相中,在较低含水率下也会形成水包油&油包水流型。另发现图5(b)的流型分布更接近Trallero[18]和陈杰[19]的流型范围,这是由于冷却过程时会降低热流体实验温度,三者的流体温度差异减小而产生的流型范围差异。

含水率影响流型转换的临界混合速率,例如混合界面分层流向水包油&水流型转变、水包油&水向水包油流型转化时,可以看出,含水率越大,临界混合流速越小;而混合界面分层流向水包油&油包水流型转变、水包油&油包水向油包水流型转变时,含水率越大临界混合流速越大;分层流向混合界面分层流时的临界混合流速与含水率无关。可以用油水反相来解释,含水率低于40%的时候,变化规律一致;含水率高于40%时,规律与之相反,因此认为本研究的反相点在40%左右。

2.2 冷却过程对流换热特性研究

2.2.1 换热数据处理方法 进行冷却液温度为4 ℃和9 ℃条件下单相水和单相白油流体的对流换热预实验,将经典的Dittus-Boelter 关联式和Petukhov 和Kirillov 关联式的计算值与换热系数实验值进行对比分析,相对误差在5.0%以内,确保本研究流动和传热系统的可靠性。

通过预实验发现,采用管内不同截面的热电偶之间的温差来计算总的换热量更为准确,本实验采用传热测试段下游的管段作为换热系数计算管段,距离为1.4 m。首先计算管内两相流换热量,将采集到的外壁面温度求算术平均值,再根据外壁面温度和换热量计算内壁面温度,然后计算内壁面与热流体之间的对数平均温差,最后根据式(1)计算对流换热系数值。

2.2.2 水相表观流速对冷却对流换热的影响

图6 为冷却液4 ℃时白油-水两相流管内对流换热系数随水相表观速度的变化规律。从图6 可以看出,当油速一定且小于0.5 m/s 时,hTP先增加后减小然后趋于稳定值,存在最大值和最小值,由于在一定油速下,随着水速的增加,流型依次为分层流、水包油&水、水包油或是分层流、混合界面分层流、水包油&水、水包油,发现在流型转化点产生hTP的趋势变化,这表明流型对hTP有很大影响,分层流时随着水速的增加hTP也随之增加,而混合界面分层流时虽增加但增加幅度变小,当分层流或混合界面分层流向水包油&水过渡时hTP会减小,但随着水速的增加,水包油&水时的hTP基本与水包油时的hTP持平;而油速在0.6~0.7 m/s 时,hTP先基本不变再增加,后减小并逐渐趋于稳定值,稳定点在Vsw=0.4 m/s;油速等于0.8 m/s 时,hTP趋势为先基本不变,后增大到一定值,稳定点在Vsw=0.4 m/s;油速大于0.8 m/s 时,hTP先不变后增大到一定值后波动变化。这是因为较低流动水速下,水速的增加表征着Re 数增大,管内各相介质的混合搅动程度更加剧烈,使管内流体与管壁的对流换热增强;且流速增大表征着单位液体质量增大,从而导致对流换热系数增加。但流型为水包油或油包水&水包油后,hTP基本不变,此时流型内部结构影响占主导作用。

图6 白油-水两相流对流换热系数随水相表观流速的变化Fig.6 Oil⁃water heat transfer coefficient with superficial water velocity

2.2.3 油相表观流速对冷却对流换热的影响

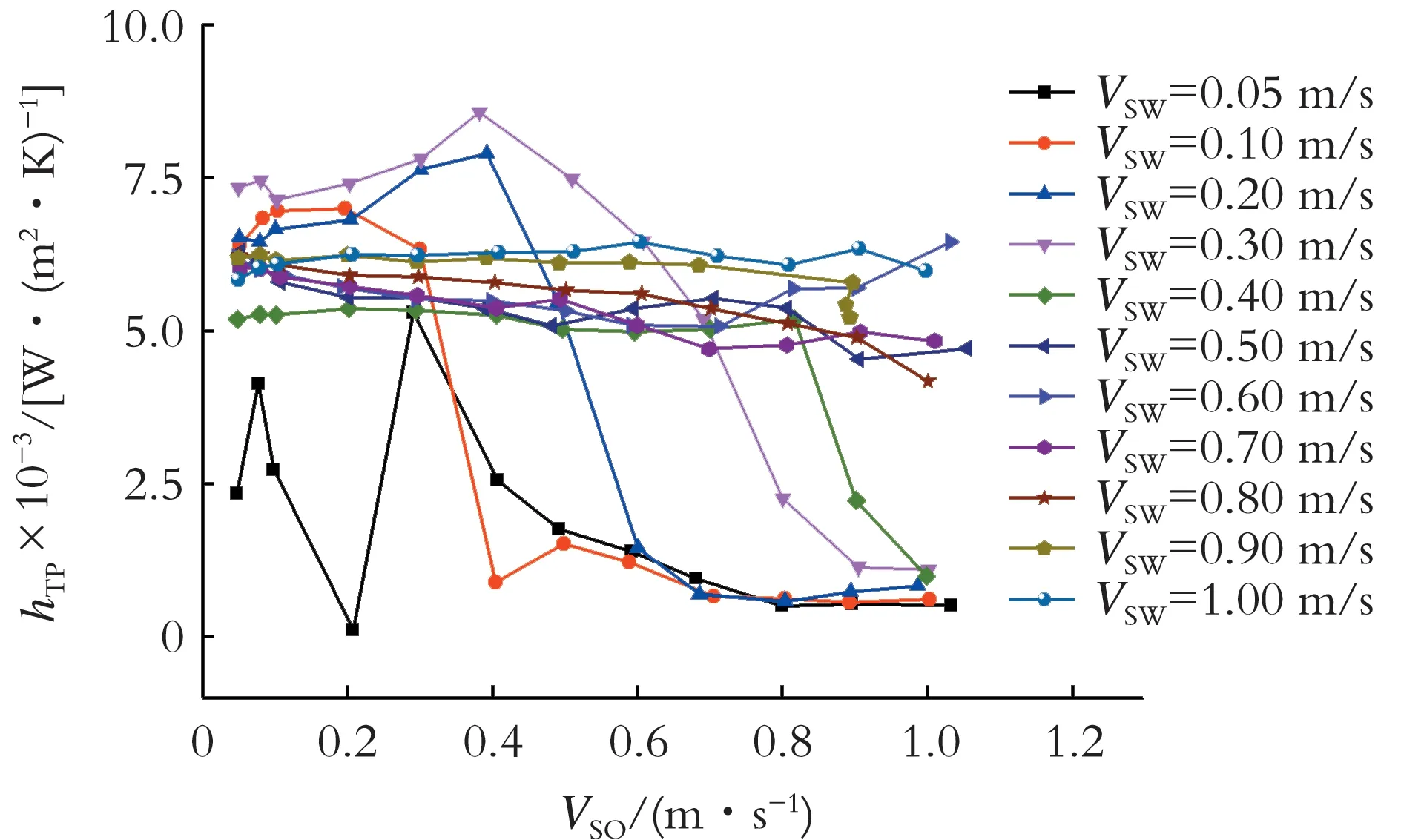

图7 为冷却液4 ℃时一定水速下白油-水两相流管内对流换热系数随油相表观速度的变化规律。

图7 白油-水两相流对流换热系数随油相表观流速的变化Fig.7 Oil⁃water heat transfer coefficient with superficial oil velocity

由图7 可知,当Vsw>0.4 m/s 时,hTP值与油速无关,即换热系数不随油速的增加而增大,最小含水率为28.6%;当Vsw=0.4 m/s 时,hTP先基本保持一定值,直到油速大于0.8 m/s 后hTP小幅度下降;当0.1 m/s<Vsw<0.4 m/s 时,hTP先增 加再减小,转折点在含水率33.3%~42.9%,这是因为存在油水反向的原因,随着油相表观流速的增大而向水速减小的方向移动;当Vsw=0.05 m/s 时,hTP变化大,存在最大值,这是因为分层流和混合界面分层流流型出现多的原因,使换热系数持续增大。流速越大,换热越大油温越小,而油品黏度随温度的变化在低温下变化较大,高温时油品黏度变化规律较小,因此流速高时hTP基本不变。

3 结 论

管外冷却换热过程中的油水流动会影响水平管油水两相流流型分布,相对绝热过程时的流型图划分来说,管外冷却换热过程时水包油、混合界面分层流以及油包水这三种流型所占的范围变小,但分层流、油包水&水包油以及水包油&水流型在流型图上所占范围变大,相邻流型之间的转化分界线偏上方,向更大油速和水速趋势发展。

换热系数与流型和流速密切相关,低流速下主要受流速的影响;高流速下主要受流型的影响。较低流动水速下水速的增加表征着雷诺数增大,管内各相介质的混合搅动程度更加剧烈,使管内流体与管壁的对流换热增强;且流速增大表征着单位液体质量增大,从而导致对流换热系数增加。但较高水速下流型为水包油或油包水&水包油后,hTP基本不变,说明此时流型内部影响占主导作用。