车载背光源中尺寸贴膜设备研究

2020-01-01黄永雄许良友

黄永雄,许良友

(广东省惠州伟志电子有限公司,广东 惠州 516100)

1 设备开发背景

目前,车载背光源产品的生产逐渐从人工转为人机结合的生产模式,现有的贴膜设备以小尺寸为主,结构上采用的是转盘式的,以DD 马达分度盘为主要源动力,单轴机械手取放物料。这也是目前行业里用的最多的设备结构,但这种结构仅限于生产10 寸以内的产品,再大的产品,这种设备结构根本不适用,占地面积会很大,操作起来也不方便。随着汽车行业对显示屏的需求越来越大,尺寸大小要求规格也越来越多,现有的设备根本不能满足日益增长的客户需求,因此,开发一款能生产较大规格尺寸,如8 ~15 寸产品的贴膜设备是企业和顾客的迫切需求。

2 设备工作流程与原理

车载背光源中尺寸贴膜设备主要用于中尺寸车载背光产品生产工艺中的贴膜工序。设备主要工作流程如下:撕膜机取料、膜片覆膜、撕保护膜、膜片初步校正,机器人贴膜,移送沟送料,末端检测下料。

设备主要工作原理如下:

设备采用直线连杆式6 工位同时作业,膜片上料机构机械手抓取物料膜片,通过抖动、吹气、刮膜等方式确保物料膜片单片上料,物料膜片放在粘撕膜部件,通过胶纸、压轮进行覆膜,再经过刀口撕膜分离,分离后的膜片在出料平台上进行初步校正;四轴机器人取料,与此同时,视觉相机对铁框进行拍照,将坐标信息传递给机器人,然后机器人对位贴膜,贴完一个膜片,连杆机构移动,将产品送到下一个工位,同样的方式贴附后面的膜片,待每个产品贴完所有膜片后,在检测工位的视觉相机进行拍照检测,判定OK 的产品即可套上胶框、下料,判定不合格的产品机台报警灯闪烁,通过人工校正后检测下料。

与传统工艺所不同的是,该设备是由机器人代替人工贴膜,移送沟代替流水线作业且所有动作同步进行,生产效率大大提升,并且加入视觉系统,产品的品质更有保障。

3 设备结构特点

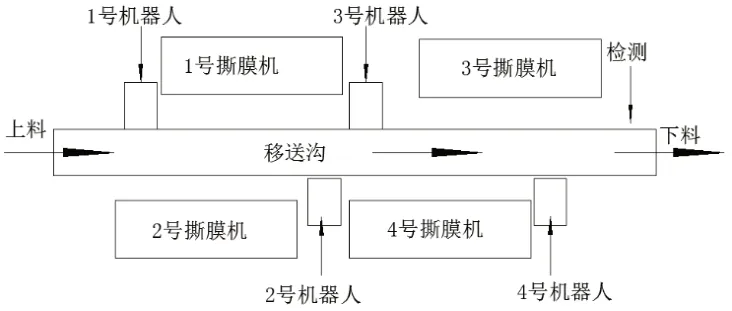

现有广泛使用的背光源贴膜设备大多都是转盘式的,一个或两个工位上下料,转盘上设有产品定位治具,转盘周围是各种物料上料机构,中间还有校正机构,这种设备结构大多用于小尺寸的车载背光源产品。而我们本文所阐述的这款新开发的车载背光源贴膜设备适用于中尺寸(8 ~15 寸),且为直线式的,与传统的人工生产方式有相类似的地方,如人(机器人)在流水线(移送沟)两侧作业,前端上料,后端下料,见图1。

图1

3.1 移送沟的设计特点

本文所阐述的这款设备的移送沟是代替原人工生产工艺中流水线的作用,在原小尺寸背光源贴膜机中代替转盘的作用。移送沟由三段结构拼接而成,每段有两个工位,每个工位之间用连杆连接。移送沟的主要动力源放置在整体结构的后端,由伺服电机带动丝杆螺母沿滑轨滑块前后移动。连杆连接各个工位,各工位的气缸上下动作完成产品顶料,连杆的前后移动完成产品的移位。所有动作同时进行,循环往复,减少运输行程,提升工作效率,这也是移送沟独有的特点,相对小尺寸背光源产品的贴膜机转盘结构来说,这种结构更加简单、稳定。

3.2 膜片上料机构设计特点

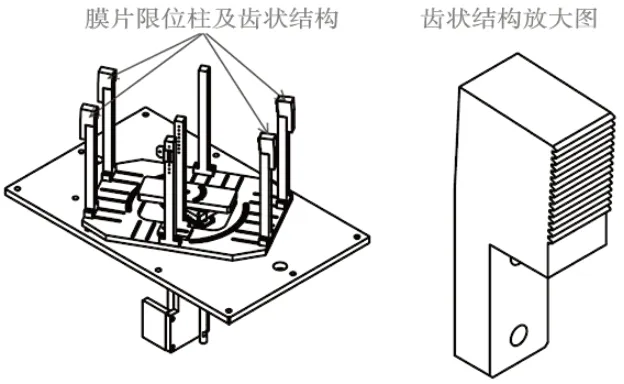

一般车载背光源产品的膜片由卷料和片料两种,为方便人工和设备共用物料,降低生产成本,大多来料都是片料。但设备使用片料时,最大的一个隐患就是因膜片产生的静电使膜片吸附在一起,机械手在取料时会叠料,导致机台撕膜不畅或卡料,或贴多膜片,这不仅影响生产效率,而且还影响产品的品质,对于这个问题,一直以来都没有得到彻底的解决。本文所阐述的这款车载背光源贴膜设备针对取料叠料问题进行多次实验验证,最终解决了这个问题。就是膜片按通常的方式堆叠放置,膜片周围设置有吹气装置对准膜片吹风,并且膜片在被上料机械手抓取时,机械手对抓取的膜片进行一定程度的上下折弯抖动,同时,在膜片四周限位的柱子上采用特殊的结构,即其中两个相对的柱子上带有齿状结构,在膜片被机械手提起来时,膜片依次刮过齿状结构的齿牙,再一次确保膜片单片上料。也就是说,膜片上料是通过吹气装置吹风、机械手上下抖动和刮过齿牙三重工序确保单片上料的。这就是本文所阐述的车载背光源贴膜设备膜片上料机构独有的特点(见图2)。

图2

3.3 设备零部件选型特点

车载背光源产品对品质的要求很高,所以,在设备零部件选型时,最基本的是考虑零部件能否满足设备精度的问题。设备的精度取决于零部件的精度和相互之间的配合精度。对于主要的设备部件之一的机器人,这款设备选用的是爱普生四轴机器人,它的重复精度高达±0.02mm,同时,机器人在在集成机械视觉系统的配合下,设置的容易度和操作工件的准确性也提高了。设备所采用的视觉相机采用国外进口品牌,精度也达到了±0.02mm。产品的输送定位精度取决于移送沟的定位精度,而移送沟所选用的导轨和丝杆,是选自台湾研上银磨级别的导轨和丝杆,精度达±0.02mm。其他的零部件,如气缸、电磁阀、感应器、光纤、滑台、接头等均采用业界较为出名的品牌,如SMC、CHELIC、米思米、神视等品牌。在保证零部件的精度的情况下,各零部件之间的配合精度经过多次调试和反复验证,最终设备贴膜定位精度达±0.05mm,完全能满足产品的需求。

3.4 取料机械手及产品定位吸盘的设计

车载背光源产品贴膜设备主要是光学膜片的贴附,产品对膜片要求非常高,不能有刮花、打折、破损等情况,因此,取料机械手最为合适的方式就是采用真空吸盘取放料,吸盘是软性硅胶原料,在真空吸附时能很好的保护膜片,不易使膜片变形,也不会在膜片表面产生脏污,能有效控制贴膜过程中的品质,同时也能保证产品在取放料过程中的重复精度。吸盘大小的选用,可根据以下方式计算获得:

抓料真空吸盘面积设计:

设膜片重量为G,需要的真空压力>F吸,设真空压力为P真空;选用F吸>G×9.8N/kg;根据F吸=P真空×S面积,

同样,产品定位吸盘的设计也是考虑到不能使背光底框变形、刮花等因素,用到真空吸盘,吸盘大小计算方式同样。

4 设备的开发对行业的影响

随着自动化技术应用越来越广泛,企业智能制造的需求越来越迫切,机器人自动化设备的应用是必经之路,这款车载背光源中尺寸贴膜设备的开发,是行业内的首例,突破了行业中新型结构中大尺寸背光源产品贴膜设备的瓶颈。对企业来说,该设备的研发不仅提高企业的生产效率,提升产品的品质,对于在同行业中,也是非常具有竞争力的。

5 结语

本文所阐述的车载背光源中尺寸贴膜设备是为了解决当前车载背光行业产能增加、产品规格多样化的需求及降低生产成本,提高效率的初衷。该设备投入使用后,企业很大程度上解决了当前最为紧要的问题,同时,大型自动化设备的使用也给企业增加了一份实力,赢得了更多的客户支持,增加企业的经济效益,对于人才吸引和培养也起到了很大的作用,可谓一举多得。