电梯导轨支架和导轨安装工艺探究

2020-01-01刘秀全

刘秀全

(通辽市特种设备检验所,内蒙古 通辽 028000)

随着我国城市建设水平的不断提高,高层建筑数量也越来越多,电梯作为高层建筑中的必要交通工具,决定了电梯运行中的舒适性、安全性。近年来,很多电梯安全事故问题都是电梯导轨安装质量不达标造成的,这就需要重点关注电梯导轨安装工艺。导轨支架是电梯导向系统,可以有效保障电梯的运行安全。导轨支架能够固定导轨、保证导轨垂直度、减少电梯运行水平振动,是衡量电梯运行性能的重要指标。这就需要提高电梯导轨安装的研究,提高导轨安装质量和使用安全。

1 电梯导轨安装要求

电梯导轨决定了电梯使用安全性、舒适性,所以做好电梯导轨安装工作是重中之重。电梯导轨的作用为:(1)平衡重与轿厢导向作用;(2)支撑和保护安装装置的可靠性。

为了保证电梯运行安全,行业也对电梯导轨安装提出了相关要求。国际上严格规定:电梯稳定安全运行,需要导轨承受的电梯总施加荷载量,单根导轨上的支撑支架数量不少于两根,支架之间的间距在2.5m 以内,如果因为结构设计导致支架间距必须大于2.5m,则要满足导轨弯曲强度使用要求,否则会增加电梯安全隐患,同时要提出大于2.5m 间距的可行性依据。井道壁决定了导轨安装形式和类型,如混凝土结构的井道壁,可以采用的固定方法有:钢板预埋、固定膨胀螺栓、直埋以及在井道壁厚度在0.1m 以下时采用对穿螺栓固定。如果是砖砌结构井道壁,为了提高导轨支架的稳定性,可以在混凝土圈梁位置固定支架,在井道壁内安装槽钢支架。

此外,还包括导轨垂直度、平行度、导轨间距、接头缝隙等方面要求。为了确保轿厢、平衡重在导轨上运行的安全可靠性,现行的电梯行业标准中,对具体的安装工艺精度提出了更高标准。

2 电梯导轨选型

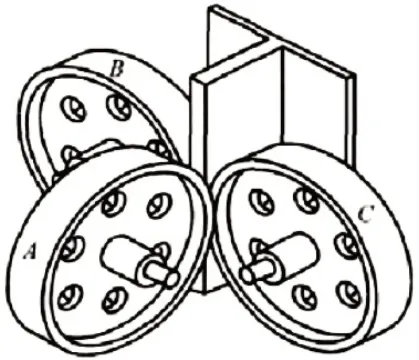

根据断面形状差异,可以将导轨型式划分为L 型、T 型、空心型。其中,L 型、空新型的导轨价格更低,但不适用于支撑安全钳的固定,在平衡重侧应用较多;如果电梯额定运行速度较高,也不能采用L 型和空新型导轨。T 型导轨的应用更为广泛,并且行业也提出了T 型导轨生产的规范标准,导轨和导轨靴接触情况见图1。随着我国电梯行业不断发展,T 型导轨产品已经实现了标准化生产,主要的参数包括顶高h、底宽b、工作面厚度k,不同的加工材料、加工工艺、型号的T 型导轨,其强度、刚度要有所差异。现场安装过程中,要严格按照导轨安装工艺,计算导轨型号是否与电梯设计荷载相匹配,对导轨承载性能进行计算分析,从而获得相应的导轨型号。

在校核计算中,为了让整个计算流程更加简单,可以适当地简化导轨受力情况。如果荷载分布均匀,可以采用以下几点方法对导轨进行计算:(1)轿厢所能够承受的最大荷载,并将该荷载施加在3/4 的轿厢平面上。(2)导轨延长线上均匀分布安全钳产生的制动力,在多个导轨、多个安全装置同时发生作用时未,假定为均匀分布情况。

在检验、核算导轨选型方面,要采用最不利的工况进行荷载分析,通常可以将电梯运行分为两种情况:(1)在电梯正常运行中,电梯荷载较为平稳的工况。(2)在安全钳发挥作用时,带有一定的冲击荷载状况。针对这两种工况情况,合成荷载可以在国际附录表中查询,在核算时,在最不利荷载组合、安全钳作用基础上,判定轿厢、平衡重侧导轨强度是否满足行业标准以及电梯安全运行标准。通常情况下,在安全装置的冲击系数k1 取值2.0。

图1 导轨和导靴接触图

3 电梯导轨安装工艺

3.1 确定导轨支架安装位置

在电梯井壁没有设置预埋铁的情况下,要严格按照设计图纸布置导轨支架间距、垂线方法确定井壁上支架位置。如果在图纸上没有明确规定最下、最上导轨支架位置,需要将最下排导轨支架安装在底坑装饰上1000mm 位置,最下一排道架安装到井道顶板下不超过500mm 的位置。确定导轨支架位置同时,还要保证连接板、支架不碰撞,错开间距不超过30mm。如果图纸中没有确定导轨支架间距,则以最底部支架为基础,向上每隔2000mm 设置一排导轨支架,如果遇到接道板等特殊部位可以将间距增加到2500mm(以内)。

3.2 导轨支架安装

在电梯井壁中有预埋铁基础上,要将预埋铁上的混凝土去除,或从混凝土中剔出。结合支架垂线检查预埋铁部位,一旦产生了偏移,需要在预埋铁上补焊铁板。要求铁板厚度不低于16mm,长度不超过300mm。长度在200mm 以上时,端部采用膨胀螺栓固定到井壁上。增设铁板、预埋铁搭接长度要在50mm 以上,要求三面满焊。在导轨支架安装前对样板基准线进行检查,一条以导轨中心为基准线,另一条安装导轨支架辅助线。测量支架和墙体的高度,做好编号工作。根据支架中心线、辅助线,确定导轨支架位置,进行找平、找正,后焊接即可。为了保证支架和导轨结合足够坚固,要将支架端面垂直误差降低到1mm 以内。

膨胀螺栓固定导轨支架时,要确保满足设计标准。前期要做好膨胀螺栓打孔工作,孔洞与墙面垂直,保证位置精准,严格控制深度。在膨胀螺栓固定后,护套外部与墙面相平即可。如果墙面的垂直误差大,要对局部进行整修,将墙面、导轨支架接触间隙控制在1mm 以内,并用薄垫片垫实。准备好导轨支架,紧固膨胀螺栓即可。

3.3 导轨安装

样板上放基准线到底坑部位,并做好基准线固定工作。在底坑架上设置导轨钢槽基础座,严格控制水平误差,不得超过1/1000。在确定了槽钢基础座后,使用混凝土将四周抹平,在槽钢基础两侧位置固定导轨角钢架。如果底部没有槽钢基础座,可以在导轨下部垫12mm 厚、200×200mm 面积大小的钢板,连接部位采用电焊形式。如果导轨需要油润滑,需要在设置基础导轨前,在底部40mm 位置截掉,用于安装接油盒。

在导轨吊装过程中,可以采用双钩勾住导轨连接板,如果导轨质量小、提升高度小,可以人力提升。如果是人力 提升,要从下到上逐根提起。采用小型卷扬机提升,要先将导轨提升到一定高度后,再连接另一根导轨。如果是采用多根导轨吊装方案,需要重点考虑吊装承载力,通常吊装总量不超过3kN,分多次吊装就位完成即可。

3.4 导轨调整

使用钢板尺检查导轨和基准线的中心距、间距,如果没有达到标准要对导轨前后距离进行调整,并用找道尺提高精细度。一旦出现了扭曲问题,使用找道尺找平后,并使尾部侧面、导轨侧工作面贴平,二者处在相同水平线上,标识没有发生扭曲情况。如果贴不严或指针偏移水平线,则表示存在扭曲现象,采用垫片对支架和导轨间隙进行调整,确保可以符合实际要求。为了确保整体的调整精度,将找道尺反向180°,采用相同方法再进行测量。调整垂直度、中心距时,让导轨和端面中心的基准线相对应,并确保中间的间隙符合设计标准即可。

4 结语

综上所述,电梯导轨作为电梯的重要组成部分,保证电梯导轨安装质量尤为重要。支架作为导轨固定的重要部件,要先做好导轨选型,根据设计要求安装导轨,确定导轨支架安装位置,并固定好导轨支架,后安装导轨,对导轨安装精度检测,确保每个安装环节都要万无一失。这样才能够有效提高导轨安装质量,保证电梯在实际运行中的安全。