B6-3.3/0.6 型汽轮机转子损坏修复方法及预防措施

2020-01-01李明任建春

李明,任建春

(云南云天化红磷化工有限公司,云南 开远 661699)

某公司一套80 万吨/ 年硫酸装置安装了1 台拖动用汽轮机,汽轮机型号B6-3.3/0.6,额定转速度3950 转/分钟,额定功率6000kW,额定进汽温度435℃,额定压力3.3MPa,排汽压力0.6MPa,汽轮机转子临界转速2265 转/分钟。转子采用整段式转子,转子重量2352kg.转子材料30Cr2Ni4MoV。

2019 年6 月25 日这台汽轮机出现故障停机检修。从运行记录看,当时汽轮机转速从3950 转/分钟降至1000 转/分钟运行,大约运行3 小时后汽轮机前后轴瓦振动开始增加,最高升到0.5mm,操作人员及时拉闸停车。从振动增加到停机这个时间共24 分钟,此后又冲转了2 次,最后一次冲转时在1400 转/分钟的低转速下轴瓦振动已经达到0.23mm,由于汽轮机振动大而停机处理。

从当天的运行记录看,本台设备当天的开机投运过程都比较正常,在1400 转/分这个转速,汽轮机前后轴瓦振动都小于0.05mm,但出现事故后最后一次冲转在这个转速下振动大幅升高到0.23mm,伴随着汽缸内部有明显的磨擦声。从测量到的频谱图看,工频分量特别大,说明转子产生了弯曲,导致转子的不平衡质量发生了改变。停机后揭开汽轮机上汽缸检查,转子发生了严重磨擦,总共6 级叶轮在叶轮围带处大约30 角的弧度磨损十分严重,后轴瓦(油挡)磨损2mm,隔板(汽封)磨损1mm,后轴瓦(靠盘车处)轴磨擦严重局部已发蓝。转子最大弯曲0.71mm,从磨损部位的相位角看所有的磨损部位相位角都处于同一个角度上度,位于弯曲曲面的凹面,见图1,图2

图1 转子磨损部位

从检测数据分析这根转子已经发生了永久性的塑性变形,转子的最大弯曲值技术要求为<0.06mm,实际测量出的数值为0.71mm,已经超过近10 多倍。

图2 叶轮磨损部位,位于叶片围带处

1 转子损坏原因分析

正常情况下转子受到的主要应力是传递扭矩产生的应力、离心力引起的应力、温度不均匀引起的热应力, 轴振动所产生的应力。在实际使用过程中温度不均匀引起的热应力比最为常见,对机组的影响比较大,即我们常说的转子热弯曲,转子产生弯曲后会改变转子的质量分布,造成转子质量不平衡量增加,从而导致汽轮机振动增加,这是汽轮机振动异常的一个重要因数。特别是在中小型汽轮机上特别多,因为中小型汽轮机检修和操作运行水平参差不齐,很容易导致动静磨擦,造成转子热弯曲。运行中的转子发生热弯曲是由于发生了动静磨擦而造成转子不均匀发热,使转子产生较大热应力而造成变形弯曲,转子的热变形及恢复过程如下图所示。

先是发生局部磨擦产生热膨胀,转子弯曲(如图3 所示),发热部位金属的热膨胀由于受到周围温度低的金属的约束限制,产生一个压应力,如果这个压应力低于金属的屈服极限,这个时候受热部位产生的是弹性变形,当发热部位温度恢复正常后转子又会恢复到原来的状态(如图4 所示),如果压应力超过金属的屈服极限,就会使该处的金属产生塑性压缩而不是弹性变形,当这个部位的温度恢复正常后,过热部位收缩后的体积就小于原来的体积,这个收缩部位的金属就会拉扯周围的金属,产生一个拉应力,使转子产生反向弯曲(如图5 所示),这就是为什么这根转子磨擦部位处在弯曲的凹面的原因。

图3 发热膨胀弯曲

图4 热应力小于屈服极限

图5 热应力大于屈服极限

造成动静磨擦的原因主要有2 个:第一是由于汽缸内部间隙调整未达到设计要求而造成的,第二是汽缸温度变化大,导致汽缸产生较大热应力而变形导致汽缸内动静间隙改变而造成的。从运行记录分析,事故发生在汽轮机将转速降到1000 转/分钟运行3 小时后发生的,由于此时设备的连锁保护被人为解除,造成振动达到连锁保护值时设备没有跳停,在振动较高的情况下汽轮机运行了24 分钟,使转子在较长时间强烈的磨擦下产生高温而发生塑性弯曲变形。

拖动式汽轮机降转速就是一个大幅减负荷的过程,这个时候汽轮机的调节阀是逐步关闭的过程,转速减到1000 转/分时调节阀开度很小,进汽量也相应很少。虽然进汽蒸汽参数没有发生变化,但其实进入汽轮机的蒸汽是在调节阀处经过了一个等焓绝热膨胀的节流过程,如图6 所示。

图6 节流阀示意图

节流后的蒸汽虽然热能没有改变,但温度、压力已经大幅降低,蒸汽再经过前面几级动叶做功后到后面几级叶轮时候蒸汽参数会将到很低,甚至会进入到湿蒸汽区使下汽缸积水,在这种情况下会造成上下汽缸温差缓慢增加。长期的运行观察,我们经常会观察到在极低负荷或低转速下,随着时间延长,汽缸的上下缸温差都会缓慢增加,上缸温度会比下缸温度高,上缸的膨胀量比下缸膨胀量大,造成汽缸向下弯曲,即所谓的“猫拱背”。如果抽气器工作不正常,抽力小,还能观察到凝结水从前后轴汽封里面甩出。当弯曲到一定程度时,汽缸内动静间隙消失,发生磨擦,转子发生热弯曲,这就是为什么在1000 转/分钟运行近3 小时后振动会不断增加的原因。

发生磨擦的部位是汽封体与转子磨擦,在汽轮机设计上汽轮机的汽封块都是可活动的,活动间隙2mm 左右。汽封块背面安装有弹簧或弹簧片,如果发生转子与汽封块碰撞磨擦,因为汽封块还有2mm 的间隙,所以磨擦力就是弹簧变形的弹力。这个弹力不大,由于磨擦产生的热量与磨擦力成正比,所以产生的热量不会太大。而且转子在蒸汽的冲刷冷却作用下,这种磨擦不会导致温升过高,转子的热变形比较小,不会对机组运行产生严重影响,这个与大量机组检修后的动静磨擦经常发生但机组运行正常的实际情况相符。如果安装、检修过程中汽缸里面的间隙调整严重不合格,在上述情况下就会造成汽封块的活动间隙消失,产生硬碰硬磨擦,这种磨擦力很大,会造成转子磨擦部位温度过高,发生较大弯曲。这种弯曲反过来产生较大振动,使磨擦更加强烈,形成恶性循环,产生严重后果。由于本台机组磨擦严重,汽缸里面间隙增加较大无法准确判断间隙情况,但从盘车齿轮附近轴上由于严重磨擦而发蓝的现象看,这根转子弯曲得比较厉害。因为这个地方的间隙最小有2mm 多,由于汽轮机刚大修不久,发生如此严重磨擦说明汽缸内有些间隙在检修时调整的过小。现场检查到下隔板与汽缸间隙过小,技术要求2~2.5mm,实际测量,全部未到达要求,最小的一级隔板只有0.87mm,其它的已经磨损出较大的间隙无法判断。

2 转子修复办法

这台汽轮机转子是一根整段式转子,结构复杂,弯曲较大,如果采用常规的冷校或热校,要把长3896mm 的转子最大弯曲值校直到0.06mm 以内,目前这两种校正工艺无法确保成功,难度和风险极大。而且这两种校正方法有一个缺点,就是校正后很难把应力消除掉。由于汽轮机转子是在高温且温度变化大的环境下运行,转子材料里面含有一种很活跃的金属元素Ni,残存的应力会不会使转子又发生弯曲,存在很大不确定性。目前最可行的方法是车削法,这种方法是在精度高的机床上先找出转子的高点,确定出各个部位需要车削的量,然后将转子各个高出的部位车削掉,使转子变直,车削完后在高速平衡机校正平衡,转子便可恢复使用。从测量出的数据看,车削量在0.7mm 以内,转子也还有加工余量,这种方法唯一的一个不确定的影响因素就是前面提到的转子目前存在一个拉应力,由于转子材料里面含有一种很活跃的金属元素Ni,这个应力的变化容易造成转子弯曲度发生变化。为了检查转子弯曲度是否会变化,特地将转子放在低速平衡机上慢速长时间转动,然后又将转子拱背朝上放置了10 多个小时,用百分表检查转子的弯曲度并无变化,说明转子的变形基本是稳定的。运到制造厂检测,转子的弯曲度并没有发生变化,可以肯定这根转子弯曲度不会再发生变化。于是上数控机床进行加工处理,在加工过程中发现后轴瓦轴径这个地方如果要车直,轴径处的直径要车削0.045mm。原来的轴瓦就不能使用,由于这种轴瓦是德国进口的轴瓦,采购周期大概3 个月,这将对生产造成严重影响。如果这个地方不处理,整根转子在后轴瓦处产生0.02mm 的偏心。从影响来讲,除对机组的振动会有一定的影响外,无其他影响。经估算由此造成的振动增加大概在0.03mm 左右,考虑到生产的实际情况,最后决定这个地方不进行处理。加工结束后按制造厂的技术要求对整根转子进行了4120 转/分钟高速动平衡。转子修复结束,开始进行复装,由于转子的轴已经加工变细,因此原来的汽封块就与转子已经不配套,需要在复装现场对汽封块进行处理,见图7。

图7 汽封块打磨处理方法

通过对6 个结合面打磨处理,减小内径R 值来调整汽封块上汽封片与转子轴上汽封片之间的间隙,将这个间隙调整到技术要求范围内。在复装的过程中还对隔板与汽缸的间隙进行了调整,使这个间隙达到了技术要求值。

3 汽轮机开车及运行情况

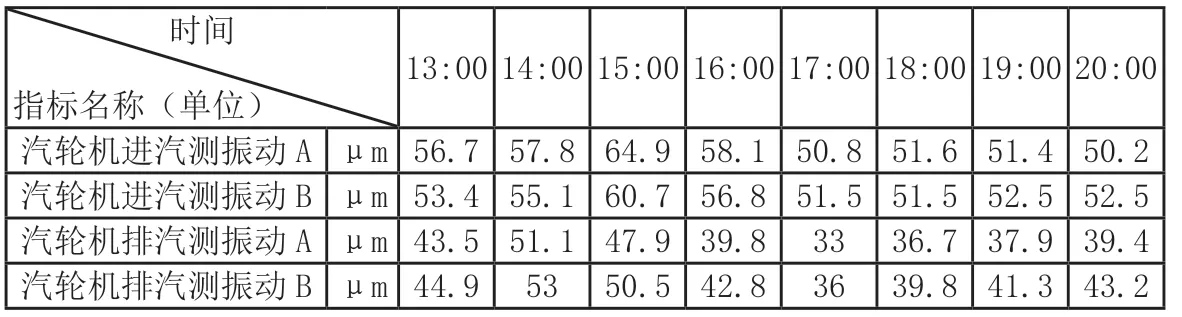

2019 年7 月17 日机组复装结束后,开机运行。过临界轴振动最大为0.254mm,转速升到额定转速3950 转/分钟带满负荷后机组振动较好,运行平稳。运行参数见表1。

4 预防措施

(1)装置停车时,汽轮机同步停车盘车。

(2)汽轮机严禁在低转速下长时间运行,目的是防止汽缸变形造成动静摩擦。特别是设备在检修过程中一些重要间隙未能调整不好的情况下往往会造成严重动静摩擦。

(3)汽轮机过临界转速振动值超过0.26mm 或轴承箱体振动超过0.05mm 时立即停车,停车期间投入盘车,再次冲转时盘车过程中的前后瓦振动值不能超过设备正常时盘车过程中的振动值。

表1 汽轮机运行振动记录表

(4)开车过车中监控好上下缸温差,温差不超过50℃,如果超过,应该停车,待温差在50℃内,最好30℃内再冲转,冲转过程中控制好升速曲线,低速下勿停留过长。

(5)在汽轮机正常运行情况下,振动值大于连锁保护或轴承箱体振动超过0.05mm 时立即停机检查。

(6)汽轮机在开车和运行过程中联锁正常投入,严禁无联锁保护开车和运行。

5 结语

(1)汽轮机作为工厂的关键设备,严格执行操作规程及维护检修规程是防止设备损坏的重要手段。

(2)设备投入运行后经过了2 个多月运行观察,期间开停机两次,振动无变化,机组运行平稳,转子修复达到了使用要求,本修理方法是可行的。