抗泡剂对润滑油的影响

2020-01-01张亮王洋

张亮,王洋

(山东齐胜工贸股份有限公司,山东 淄博 255400)

0 引言

目前大部分的机械设备都是循环搅拌的方式运行,润滑油在系统内不断的循环和流动,会产生大量的气泡。比如内燃机油、液压油、齿轮油等油品,对于抗泡性能要求都比较高[1]。

特别是齿轮油,一般齿轮设备都处于高速运转的状态,过多的泡沫会造成压力低、润滑效果下降、断流和气阻现象。同时会加速齿轮油的氧化,造成齿轮润滑不足。因此要求润滑油具有良好的抗泡性能,确保在设备运行时,油品出现泡沫后,可以及时消泡[2]。针对这个问题,第一,要选用性能良好的基础油作为调合原料。第二,是要在调合过程中加入适量的抗泡剂,提高抗泡性能。

1 润滑油中泡沫形成的机理

(1)在常压下,矿物油中溶解有约占其体积9%的空气。空气在润滑油中的溶解量是随压力增高而增大的。当压力降低时,多余的空气就会从油中急剧分离,以达到新的平衡。但分离出来的空气被油膜包围且油膜又不易破裂时,就会形成泡沫。

(2)润滑油与空气接触时机械的搅拌作用。润滑系统工作中,由于激烈的搅拌和飞溅,空气被搅入油中产生泡沫,加上油中含有清净分散剂等表面活性剂时,就容易产生难以消失的泡沫[3]。

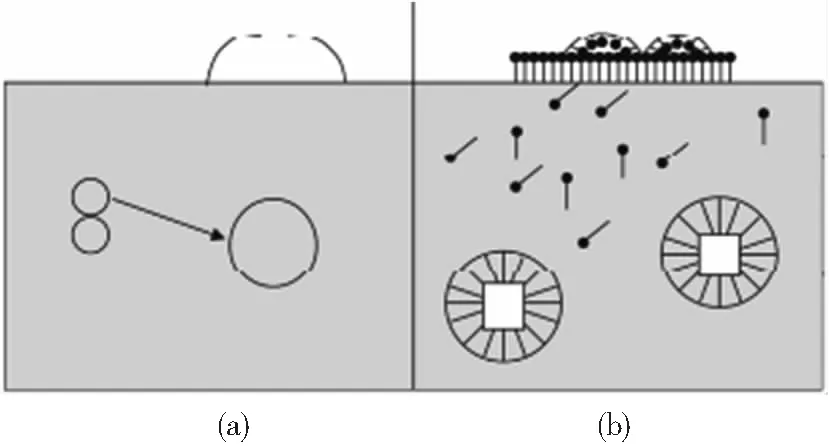

(3)泡沫在油品中能够稳定存在,主要就是油品中存在表面活性剂,对泡沫起到了稳定作用,如图1所示。

图1 泡沫的形成

图1(a)中,在不含表面活性物质时,油液与空气之间的表面张力很大,不利于泡沫的形成,气泡会上升至表面然后破裂,故气泡不能稳定存在[4]。图1(b)中,当含有表面活性物质时,油性基团与极性基团形成稳定的油膜,气泡稳定存在。即使气泡上升至油液表面,空气与油液表面之间也有表面活性分子,也会形成稳定的油膜,同样稳定了气泡的存在。

2 抗泡剂的种类和选择

目前市面上的抗泡剂有硅型和非硅型两种。硅型抗泡剂的抗泡效果良好,但是其油溶性相对较差,对油品的空气释放值影响比较大。它主要是通过降低泡沫的表面张力,达到消泡的效果。对于分散气泡,硅型抗泡剂使表面张力降低从而使气泡的直径变小,这样气泡上升相对困难,对于空气释放产生了抑制作用。非硅型抗泡剂作用机理是改变膜层间的分子引力,降低膜的强度和韧性,使泡沫稳定性下降。同时含有非硅型抗泡剂的油品,其生成的气泡直径大,可以比较容易放出,具有良好的空气释放性,但是抗泡效果相对较差[5]。

3 试验部分

3.1 试验原料

3.1.1 抗泡剂

综合考虑选用济南佳进科技有限公司生产的甲基硅油硅型抗泡剂(T901)和1#抗泡剂(T921),进行油品调合对比。

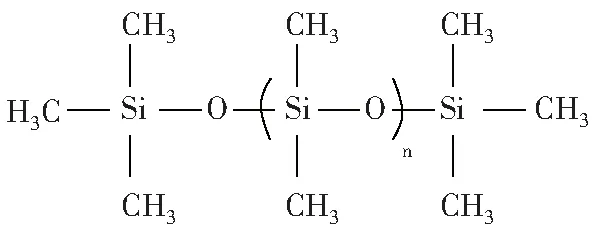

甲基硅型抗泡剂(T901)的主要物质是聚二甲基硅氧烷,是一种无味、无色的有机液体。化学结构为:

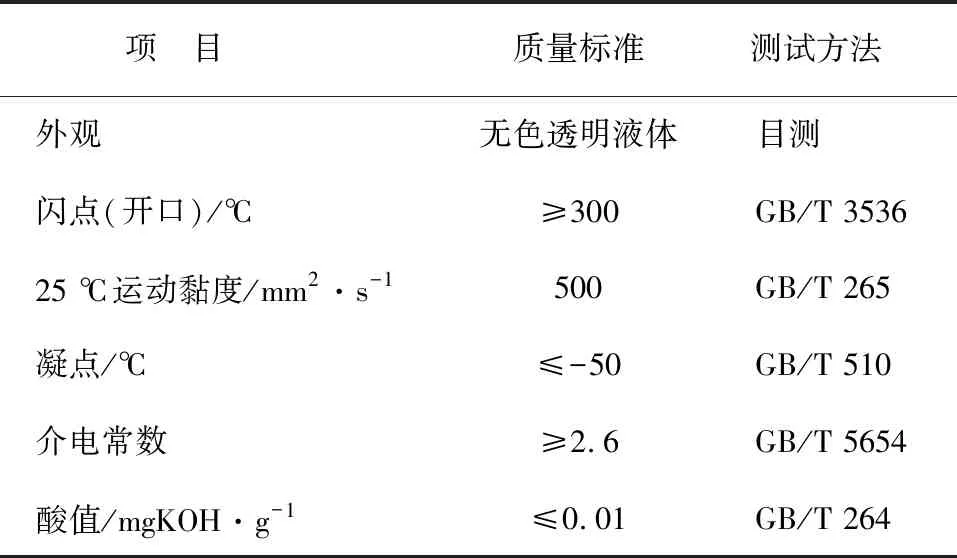

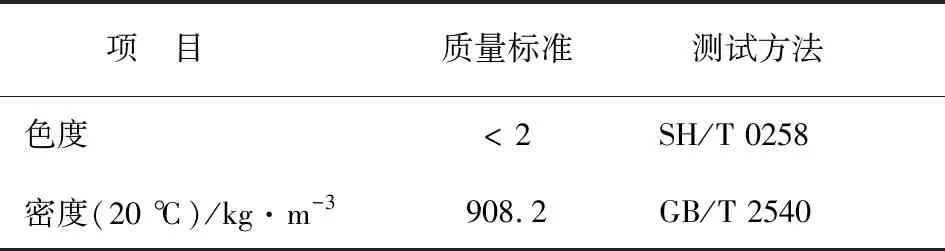

T901具有用量小、需要稀释使用等特点。硅型抗泡剂(T901)性能如表1所示。

表1 硅型抗泡剂(T901)性能指标

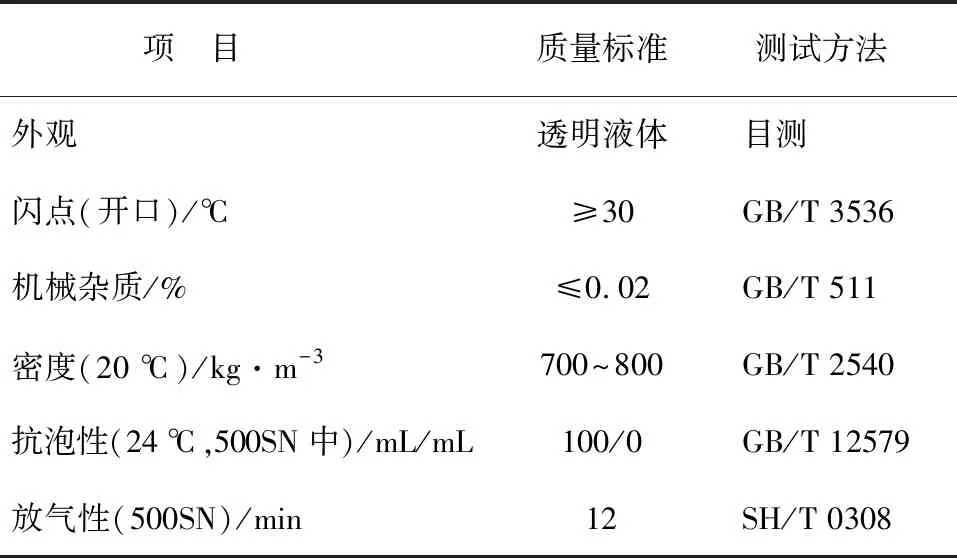

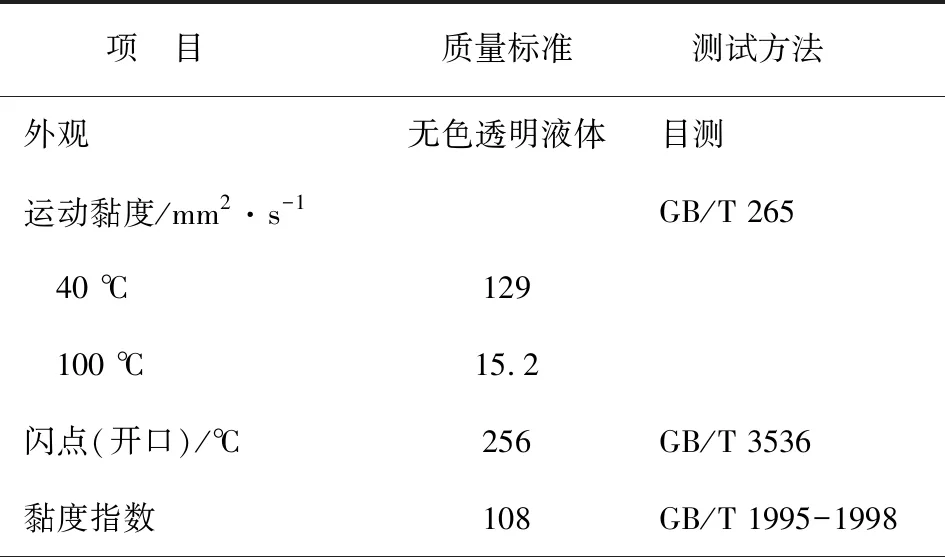

1#抗泡剂(T921)是综合硅型和非硅型两类抗泡剂的性能特点研制而成,平衡优化了抗泡性、空气释放性、适用介质环境等性能[6]。1#抗泡剂(T921)性能如表2所示。

表2 1#抗泡剂(T921)性能指标

3.1.2 基础油

本文以重负荷车辆齿轮油GL-5 85W-90为试验油进行探讨,考察抗泡剂对车辆齿轮油的性能影响。基础油原料选用克拉玛依石化150BS和韩国GS600N。

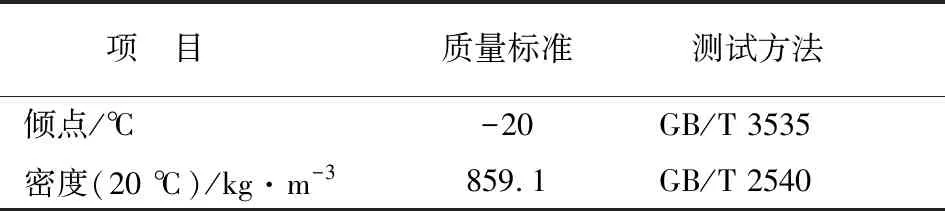

基础油150BS和GS600N基本指标如表3和表4所示。

表3 150BS性能指标

表3(续)

表4 GS600N性能指标

表4(续)

3.2 试验步骤

用基础油150BS和GS600N调合重负荷车辆齿轮油GL-5 85W-90,在基础油调合配方相同的条件下,考察硅型抗泡剂(T901)和1#抗泡剂(T921)在不同加入比例下,对重负荷车辆齿轮油GL-5 85W-90性能指标的影响。抗泡剂在油品调合的最后一道程序加入,采用喷雾方式加入,增加调合效果。

4 试验结果与讨论

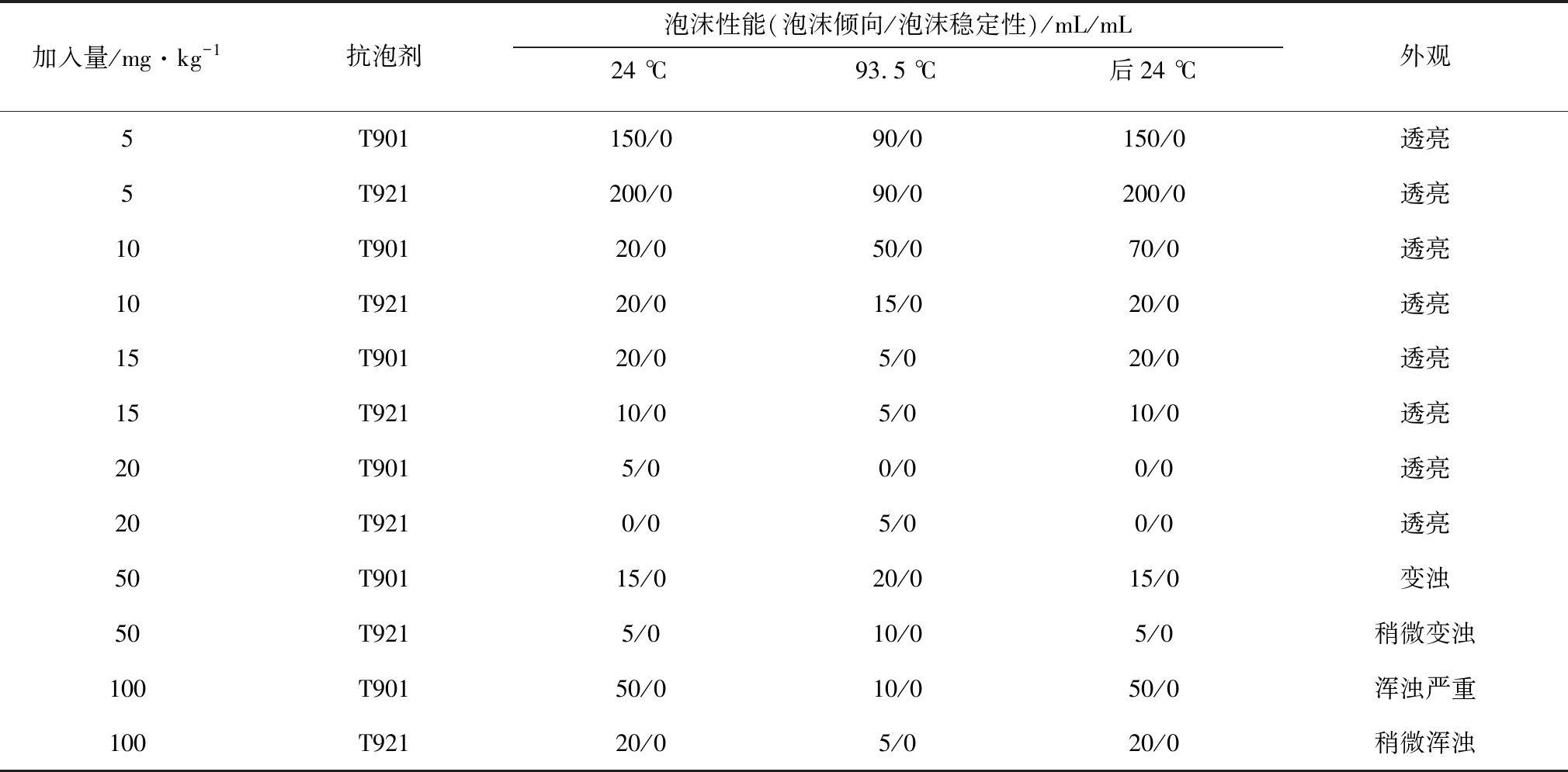

T901与1#抗泡剂(T921)以不同比例(5 mg/kg、10 mg/kg、15 mg/kg、20 mg/kg、50 mg/kg、100 mg/kg)加入GL-5 85W-90油品调合中,结果如表5所示。

表5 抗泡剂对GL-5 85W-90性能的影响

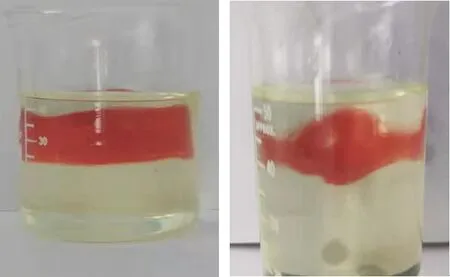

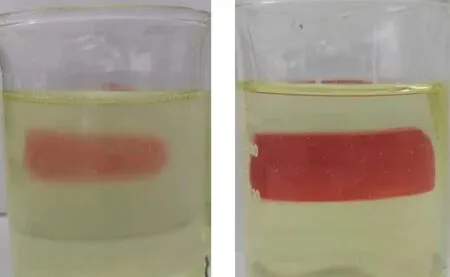

在试验过程中,拍摄了部分试验样品的外观颜色,以红色背景作为观察对比,如图2、图3、图4所示。

T901 T921图2 加入15 mg/kg抗泡剂

T901 T921图3 加入50 mg/kg抗泡剂

T901 T921图4 加入100 mg/kg抗泡剂

由表5试验数据可以看出,T901与T921抗泡剂加入量在10~20 mg/kg时,抗泡性能达到最佳值。试验继续增大抗泡剂加入量,抗泡效果性能变化不明显。这是因为抗泡剂以粒子束状的形式分散于油品中,降低泡沫的局部表面张力,从而达到消泡作用。随着抗泡剂用量增多,反而使得润滑油体系的整体表面张力下降,从而使得产生的泡沫因表面张力的下降而更为稳定,难以消除,导致抗泡性能下降。

由图2、图3、图4试验结果可以看出,两种抗泡剂加入量增大到一定程度,油品的外观开始出现浑浊现象,影响了油品性质。特别是T901,随着加入量增大,外观浑浊现象特别显著。这是因为有机硅型抗泡剂并不溶于油品中,而是分散在油品中。当抗泡剂加入量过多时,抗泡剂细小的粒子聚合成液滴,导致油品出现外观浑浊现象。同时由于液滴的大量聚集,破坏了油品的表面张力系统,也导致了油品的抗泡性能下降。储存时间久了,还会出现沉降现象,导致油品储存稳定性变差。图中试验结果也验证了这一解释。

5 结论

(1)油品在调合时,加入适量的抗泡剂,可以改善油品的抗泡性能。

(2)当抗泡剂的加入超过一定量时,油品出现抗泡性差、外观浑浊现象,影响油品性能。

(3)从整体试验结果分析,在同等试验条件下,1#抗泡剂T921比硅型抗泡剂T901在抗泡性、外观安定性等方面效果要好。

(4)选择1#(T921)抗泡剂,合理使用抗泡剂加入量,加入量范围为10~20 mg/kg,可满足油品在抗泡性、外观安定性方面的要求。