冲击试验后变压器油中溶解气体组分及含量

2020-01-01于会民韩雪王会娟陈华张昱马书杰

于会民,韩雪,王会娟,陈华,张昱,马书杰

(1.中国石油兰州润滑油研究开发中心,新疆 克拉玛依 834003;2.中国石油润滑油重点实验室,新疆 克拉玛依 834003;3.中国石油克拉玛依润滑油厂,新疆 克拉玛依 834003)

0 引言

超高压电力设备如变压器、换流变压器、超高压套管等,在实际运行过程中,不可避免受到雷电冲击电压和操作冲击电压的作用,因此,雷电冲击和操作冲击是超高压电力设备出厂前的例行试验项目。冲击试验后进行油中溶解气体组分和含量检测是绝缘抗冲击能力的辅助检测手段。近些年,出现变压器、超高压套管等设备在进行雷电冲击和操作冲击试验后,未发生击穿,但是油中溶解气体组分异常,特别是氢气和乙炔含量增加的现象[1]。雷电冲击和操作冲击试验项目通过的判断依据是试验波形的变化,有可能存在雷电冲击和操作冲击电压波形与标准波形一致,而变压器内部极其微小的放电,没有引起试验电压波形变化,而试验后变压器油色谱分析中氢气和乙炔含量出现微量增加现象。为此,本文在雷电冲击和操作冲击下,研究变压器油及油纸绝缘体系在未击穿的情况下,油中溶解气体组分和含量的变化趋势。探索变压器油进行雷电冲击和操作冲击后,乙炔和氢气产生的原因和规律,为电力设备主绝缘场强设计提供参考。

1 实验材料及设备

1.1 试验材料

试验材料及性质分析结果见表1和表2。

表1 试验材料

表2 变压器油性质

1.2 主要试验设备

主要试验设备及样品相关性质检测仪器见表3。

表3 试验设备及仪器

1.3 试验方法及方案

1.3.1 试验方法技术

电力变压器的雷电冲击和操作冲击试验导则指出[2]:油浸式变压器雷电冲击试验时,为减少试验线路中出现异常的外部异常闪络危险,试验电压通常选择为负极性。而且从放电次数和放电电荷量来看,负极性雷电占到90%。虽然电压正负极性对变压器内绝缘抗电强度的影响没有明显差别,但对外绝缘在正极性时其放电电压比负极性低得多,同时为减少试验线路中出现异常的外部异常闪络危险,试验电压通常选择为负极性。绝缘油的雷电冲击试验方法指出,在不均匀的发散电场中,油品化学组成对负脉冲击穿特性起着主要作用[3]。

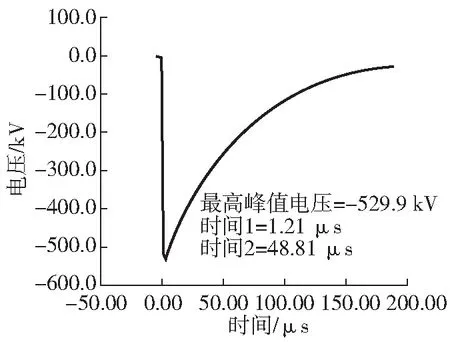

因此,此次试验时雷电冲击波电压极性为负极性,试验波形采用t=1.2/50的标准雷电冲击全波;雷电冲击波电压极性为负极性,试验波形采用t=250/2500的标准操作冲击全波。

完整标准雷电冲击全波和发生放电击穿的雷电冲击全波见图1和图2,完整标准操作冲击全波和发生放电击穿的标准操作冲击全波见图3和图4。

图1 标准雷电冲击波形

图2 发生放电击穿雷电冲击波形

图3 操作冲击波形

依据绝缘油的雷电冲击试验方法[3]设计试验油杯如图5所示,油杯容量为2.5 L,针-球电极间距设置为25 mm。加入2.0 L试油,两电极间插入绝缘纸,并使油完全浸润绝缘纸,盖上防尘盖,静置10~15 min,使油品温度和实验室环境相同。试验时在电极两端施加低于油品击穿电压的冲击电压,反复施加雷电全波冲击电压10次,两次冲击间隔2.5 min,确保每次冲击前油中无气泡。冲击完成后,利用100 mL注射器抽取两个电极之间油样,依

据GB/T 17623标准方法测试油中溶解气体组成及含量。

图5 试验油杯

1.3.2 试验方案

电力变压器的绝缘水平绝缘试验规定[4],额定耐受电压110 kV及以上电压等级电力变压器的绕组承受雷电全波击穿电压的水平见表4。

表4 绕组试验电压水平 kV

表4数据说明,330 kV以上时,雷电全波冲击(峰值)是系统标称电压(方均根值)的2.0~2.9倍,操作冲击(峰值,相对地)是系统标称电压(方均根值)的1.6~2.3倍。110~330 kV以下设备,雷电全波冲击(峰值)是系统标称电压(方均根值)的2.9~3.8倍,操作冲击(峰值,相对地)在系统标称电压(方均根值)的2.3~3.1倍之间。110 kV以下设备对操作冲击没有明确要求。

无局部放电条件下,在中部出线的超高压变压器的主绝缘结构中,长期最高工作电压时的许用场强一般要小于4 MV/m。电压等级越高,此值应取越小。对端部出线的绝缘结构,此值要小于2 MV/m左右。超高压变压器主绝缘设计场强大约为2~4 kV/mm[5]。

对于试验电极间隙25 mm绝缘体系,依据绝缘设计场强大约为2~4 kV/mm估算如下:

330 kV及以上对应系统标称电压(方均根值)电压约为50~100 kV,最高雷电全波冲击(峰值)试验电压在200~290 kV之间,最高的操作冲击(峰值,相对地)电压在160~230 kV之间。

330 kV及以下,110 kV及以上,对应系统标称电压(方均根值)电压约为50~100 kV,最高雷电全波冲击(峰值)试验电压在290~380 kV之间,最高的操作冲击(峰值,相对地)电压在230~310 kV之间。

参考以上推算数据,制订本文试验方案见表5。

表5 试验方案

表5(续)

注:间隔为100 kV临近击穿电压不足100 kV的取50 kV。

1.4 样品处理

1.4.1 变压器油处理

采用3.0 μm聚四氟乙烯膜对变压器油进行过滤,除去杂质,保证处理后样品大于5 μm的颗粒度小于1000个/100毫升,然后在真空度小于0.1 kPa以下、温度(50±5) ℃之间进行真空脱气脱水处理,以保证处理后样品达到装机变压器油的要求,处理后的变压器油性质见表6。

表6 处理后的变压器油性质

1.4.2 绝缘纸板的处理

在(110±5) ℃的鼓风烘箱中,贮存2 h,对绝缘纸板进行干燥处理,以保证处理后纸板中水分含量达到小于0.5%,以满足装机要求。依据此条件,处理后的绝缘纸板的水分含量见表7。

表7 处理后的绝缘纸板水分含量范围

2 结果与讨论

2.1 冲击试验后处理前后绝缘体系的油中溶解气组成及含量

为了研究变压器油中含气量和含水量对其承受冲击电压影响情况,分别对处理前后的变压器油,在承受最高的雷电和操作冲击电压以下,进行不同等级的雷电和操作全波冲击试验,监测试验之后油中溶解气组分和含量的变化趋势,处理前后绝缘体系中的含水量及冲击击穿电压见表8。

表8 处理前后体系含水量和冲击击穿电压

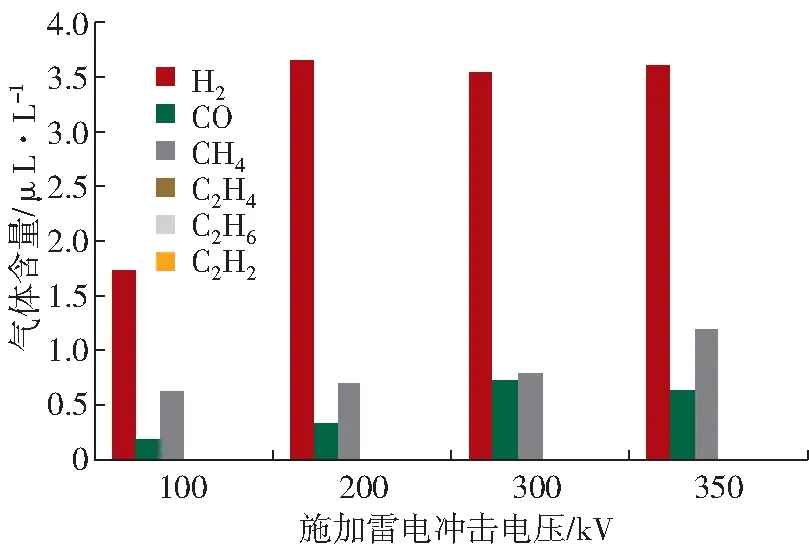

表8结果表明,处理前后的变压器油的含水量和含气量变化很大,而雷电和操作冲击击穿电压相近,说明油中水分和气体对变压器油雷电和操作冲击没有负面影响。不同冲击电压下,处理前后绝缘体系中油的溶解气体组分和含量见图6~图9。

图6 雷电冲击下纯油体系的油中溶解气成分(处理前)

图7 雷电冲击下纯油体系的油中溶解气成分(处理后)

图8 操作冲击下纯油体系的油中溶解气成分(处理前)

图9 操作冲击下纯油体系的油中溶解气成分(处理后)

图6和图7的数据表明,在进行300 kV及以下电压等级的雷电冲击试验后,施加电压的波形未有明显改变,处理前后的油中溶解组分和含量没有明显的区别,没有乙炔气体。当雷电冲击电压达到350 kV时,处理的油中出现微量的乙炔气体,其他气体没有明显变化。说明抽真空有助于改善油中溶解气含量,特别是烃类气体含量。

图8和图9的数据表明,在进行200 kV及以下电压等级的操作冲击试验后,施加电压的波形未有明显改变,处理前后的油中溶解组分和含量略有区别,氢气略微减少,没有乙炔气体。

2.2 冲击下变压器油处理前后多层油纸体系油中溶解气组成及含量

为了考察绝缘纸板对整个油纸绝缘体积承受雷电和操作冲击情况,分别对处理前后的变压器油和多层绝缘纸板所组成的绝缘体系,在承受最高的雷电和操作冲击电压以下,进行不同等级的雷电和操作全波冲击试验,监测试验之后油中溶解气组分和含量的变化趋势。

超高压变压器油纸隔板绝缘结构中,随着设计电压等级升高,纸板数量随之增加,通常采用薄纸板小间隙的设计,因此,在两电极间距25 mm油隙,以2.5 mm间距插入10层厚度1 mm的绝缘纸板。处理前后绝缘体系中的含水量及冲击击穿电压见表9。

表9 多层纸板处理前后体系含水量和冲击击穿电压

表9结果表明,在多层绝缘纸板和变压器油所组成的油绝缘体系中,处理前后的油绝缘体系的冲击击穿电压相近,说明油中水分和气体,以及绝缘纸板中水分对油纸绝缘体系的雷电冲击没有负面影响。不同冲击电压下处理前后油纸绝缘体系中油的溶解气体组分和含量见图10~图13。

图10 雷电冲击下多层油纸体系的油中溶解气成分(处理前)

图11 雷电冲击下多层油纸体系的油中溶解气成分(处理后)

图12 操作冲击下多层油纸体系的油中溶解气成分(处理前)

图13 操作冲击下多层油纸体系的油中溶解气成分(处理后)

图10和图11的数据表明,在进行200 kV及以下电压等级的雷电冲击试验后,当雷电冲击电压达到200 kV时,施加电压的波形未有明显改变,未进行处理的油纸,油中出现微量的氢气气体,乙炔明显增加;进行处理过的油纸,油中出现微量的氢气气体,油中乙炔也明显增加,其他气体没有明显变化。当在进行300 kV及以上电压等级的雷电冲击试验后,施加电压的波形未有明显改变,处理前后的油纸,油中乙炔、氢气和乙烷随着所施加电压增加而增加,乙炔幅度最大。

图12和图13的数据表明,在进行200 kV及以下电压等级的操作冲击试验后,施加电压的波形未有明显改变,处理前后的油中溶解气体组分和含量没有明显区别,在进行250 kV及以上电压等级的操作冲击试验后,施加电压的波形未有明显改变,处理前后的油中溶解气体里出现微量氢气且乙炔明显增大。

由此说明,多层绝缘纸板的加入虽然大幅度提高绝缘体系的冲击击穿电压,由于绝缘纸板自身含水量相对油高很多,增加了油纸绝缘体系总含水量,进一步增加内部轻微放电机率,这种微小的放电,能量较小,不会引起施加电压波形的明显变化,因此,多层油绝缘复合体系的冲击局部放电的电压远低于冲击击穿电压。

3 结论

(1)在纯油的绝缘体系中,处理前后的变压器油的冲击击穿电压相近,说明油中水分和气体对变压器油雷电冲击没有负面影响。

(2)绝缘纸板组成的绝缘体系比纯油的绝缘体系承受冲击电压高,随着绝缘纸板数量增加,油纸绝缘体系承受雷电冲击击穿电压进一步提高。

(3)在油纸所组成的绝缘体系中,处理前后的变压器油冲击击穿电压相近,说明油中水分和气体,以及绝缘纸板中水分对油纸绝缘体系的冲击没有负面影响。

(4)与纯油绝缘体系相比,未发生明显击穿时,施加电压的波形未有明显改变,而油中乙炔气体、氢气和乙烷随着所施加电压增加而增加,乙炔幅度最大,油纸绝缘体系发生内部轻微放电现象。

(5)多层绝缘纸板的加入大幅度提高绝缘体系的冲击击穿电压,进一步增加内部轻微放电机率,这种微小的放电,能量较小,不会引起施加电压波形的明显变化,因此,多层油绝缘复合体系的冲击局部放电的电压低于冲击击穿电压。