矿物型重负荷车辆齿轮油GL-5 75W-90的研制

2020-01-01王月慧

王月慧

(中海油气(泰州)石化有限公司,江苏 泰州 225300)

0 引言

据统计,目前中国市场重负荷车辆齿轮油占主流的级别依然是GL-5 85W-90,而北美市场85W-90已经缩窄到1%,75W-90则占到了35%的份额。两个市场间的差异程度与OEM油品发展阶段密切相关,但是足以预见中国市场的发展趋势很大可能将沿袭北美,75W-90黏度级别具有巨大的市场增长潜力[1]。

推动75W-90黏度级别齿轮油增长的动力显而易见。首先,当前司机对于换挡舒适性的要求越来越高,低温流动性能对换挡舒适性有着直接影响,这让变速箱及主机厂开始在商用车的手动变速箱中引入75W-90;其次,OEM用户对燃油经济性的要求也在日益提升,而降低黏度和提升黏度指数是提高燃油经济性的有效手段,相比于85W-90,75W-90这一黏度级别的齿轮油更适合这些技术要求。

GB 13895-2018在这样的背景下应运而生,该标准的内容于2019年2月正式生效,主要质量标准如表1所示。

表1 GL-5 75W-90 质量指标要求

表1(续)

GB 13895-2018增加了GL-5 75W-90黏度级别,应对市场对更高性能齿轮油的需求。同时,GB 13895-2018还增添了20 h KRL剪切稳定试验测试[2]。而目前国内市场上剪切不稳定的齿轮油非常普遍,据调查,市场上16种产品有一半KRL(20 h)剪切后不符合保持同黏度要求。

当换油周期延长到一定程度时,对原料的要求也会更高,这就需要更高性能的基础油和添加剂来调配润滑油,以达到更好的硬件保护。为满足市场巨大需求潜力,并充分发挥泰州石化自产高黏度指数Ⅱ+和Ⅲ类基础油的优势,开发出矿物型车辆齿轮油GL-5 75W-90,并实现产品的工业转化与应用。

1 实验部分

1.1 基础油体系

泰州石化40万t/a石蜡基润滑油高压加氢装置,以三段高压加氢工艺生产出不同黏度级别的优质Ⅱ+和Ⅲ类基础油[3],其理化性质如表2所示。

表2 泰州石化石蜡基基础油分析数据

由表2可以看出,2cst 、4cst、6cst、8cst黏度指数均能达到Ⅲ类油标准,但从闪点来看,2cst闪点过低不利于高温储存的安全性,其余基础油闪点均比较理想。从倾点来看,4cst、6cst作为基础油组分其低温性能要优于8cst。综上考虑选择4cst、6cst作为基础油组分较为理想。

1.2 黏度指数改进剂筛选

GL-5 75W-90重负荷齿轮油为四季通用油,虽黏度指数为报告值,但市售油品黏度指数均不低于150,所以需加入一定量的黏度指数改进剂来改善基础油的黏温性能。实验室选用聚甲基丙烯酸酯(PMA)类黏度指数改进剂A和B,乙烯丙烯共聚物(OCP)类型黏度指数改进剂C。通过考察黏度指数改进剂的增黏效果及剪切安定性,选择理想黏度指数改进剂[4],见表3和表4。

表3 黏度指数改进剂评选试验 %

表4 黏度指数改进剂评选关键性质分析

表4(续)

表4数据显示,100 ℃运动黏度增黏幅度,黏度指数改进剂C性能优于A和B。抗剪切性能上,柴油喷嘴剪切30次后,100 ℃运动黏度损失率分别为5.71%,7.15%,10.07%,从黏度损失率来看,黏度指数改进剂A的损失率最低。从成焦性能来看,都评级为2~3级,焦重尚可接受。综合各方面考虑,以4cst和6cst为基础油组分,选择聚甲基丙烯酸酯(PMA)类黏度指数改进剂A为方案优选。

1.3 功能剂筛选

在齿轮油配方中,功能剂主要作用是增强基础油性能,使油品具有良好的润滑性、抗氧化性、抗磨性、防腐性、防锈性及破乳性,防止齿轮在高温、高负荷下出现摩擦、磨损及烧结等异常状况[5]。实验室筛选了三家复合功能剂,以4cst和6cst基础油为原料,添加相同剂量(a%)的三种功能剂(见表5),从现有实验室设备出发,筛选出最优功能剂(见表6)。

表5 功能剂筛选 %

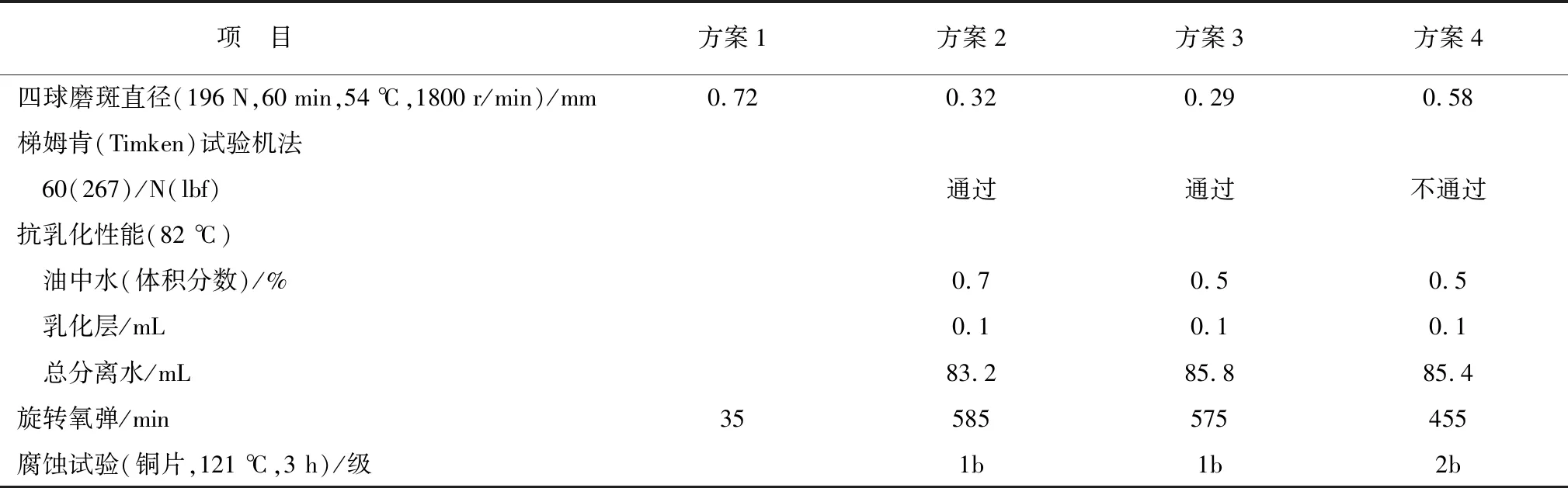

表6 功能剂筛选关键性分析

方案2、方案3使用的功能剂G1和G2为含硫烯功能剂,方案4功能剂 G3为非硫烯功能剂。根据表6所示,非硫烯功能剂G3调合的方案4,其极压性能267 N级别未通过。四球磨斑直径方面,方案1与方案2、方案3、方案4相比,添加功能剂确实能够改善磨斑直径大小。方案2、方案3磨斑均比较理想。铜片腐蚀方面来看,方案4略差,其余方案均比较理想。功能剂在破乳性能方面及旋转氧弹抗氧化方面都表现出优越的性能。考虑到环保方面的要求,方案3及方案4的气味较小,方案2气味略大。综合考虑,方案3为最优方案,含硫烯功能剂G2为最优选择。

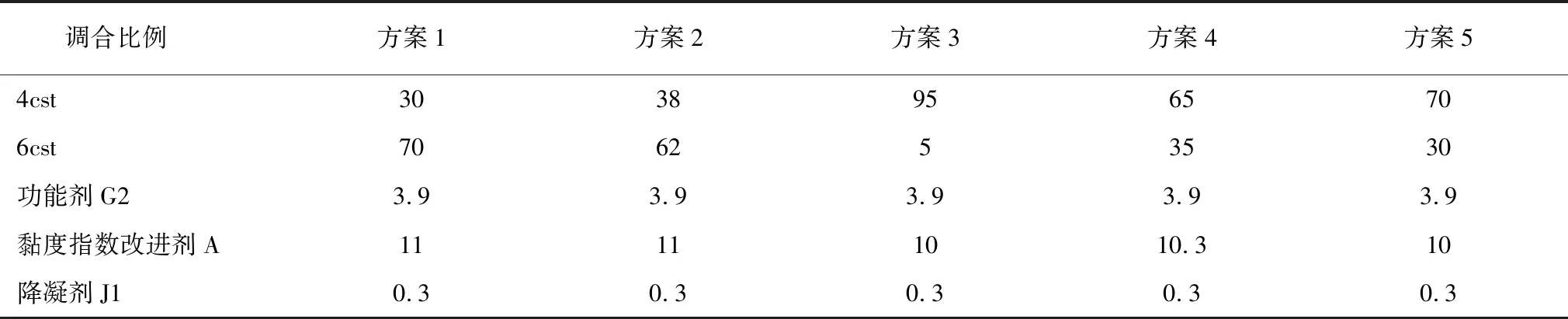

1.4 GL-5 75W-90调合方案筛选(见表7、表8)

表7 GL-5 75W-90调合方案 %

表8 GL-5 75W-90关键性能分析

由表8可以看出,方案1至5 的100 ℃运动黏度都在要求范围内,但方案1、方案2、方案4布氏黏度过大,均超过允许最大值150000 mPa·s,只有方案3和5最为理想。研究表明,布氏表观黏度与后桥齿轮的低温流动性有关,布氏黏度过低会影响后桥齿轮的油膜强度,故布氏黏度值并非越低越好。综合考虑方案5最佳。

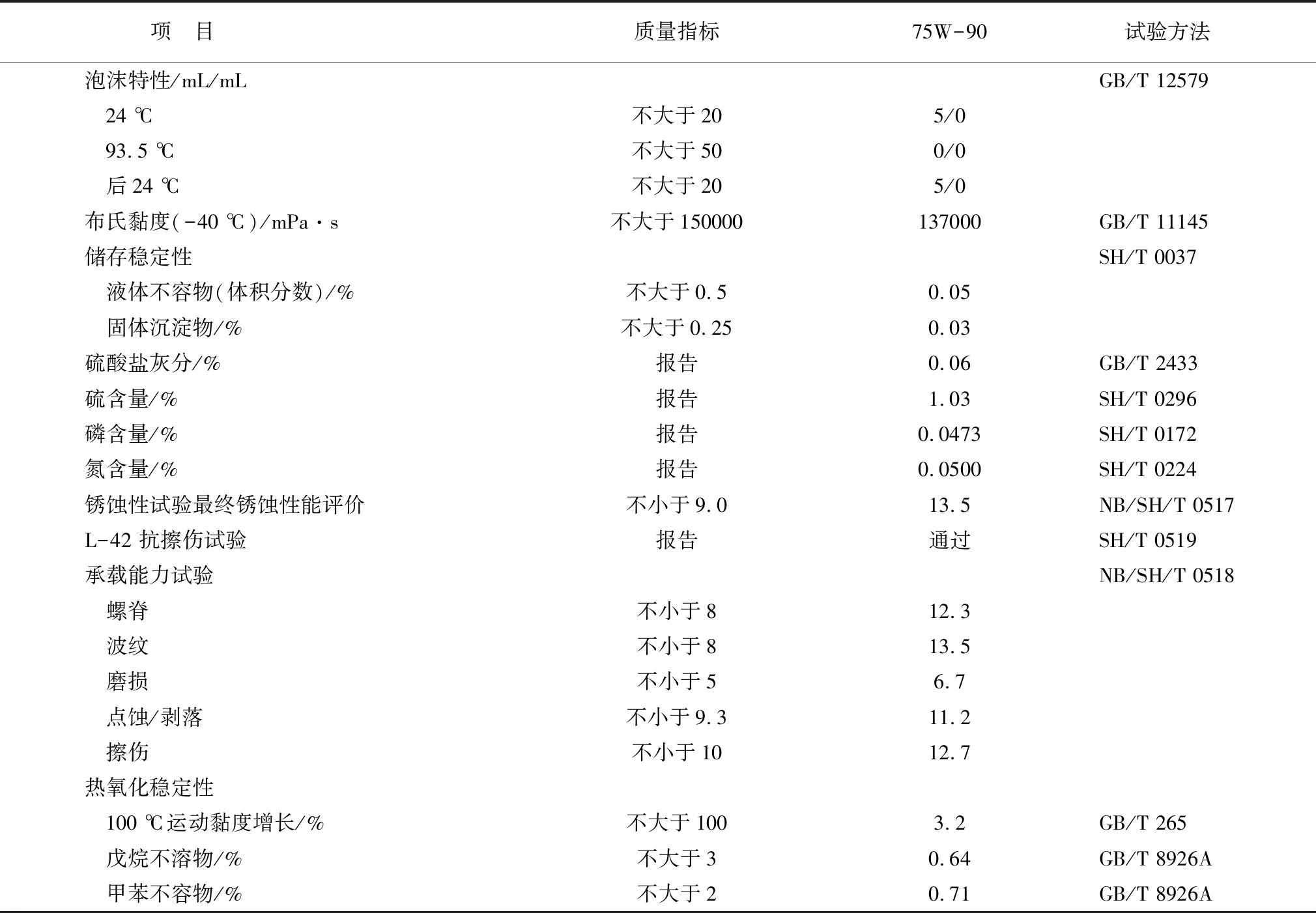

1.5 GL-5 75W-90全分析

实验室确定了基础油体系以及黏度指数改进剂、复合添加剂最佳配比后,对GL-5 75W-90方案进行了较为全面的分析。数据分析如表9所示。

表9 全数据分析

表9(续)

由表9可以看出,75W-90经过20 h KRL剪切后100 ℃的运动黏度仍在黏度等级范围内,损失率为4.96%,体现出良好的抗剪切安定性。承载能力测试以及氧化稳定性测试指标均在要求范围内。考虑到车辆齿轮油使用工况比较苛刻,增加了四球机试验及Timken试验机试验考察油品在摩擦磨损及极压工况下对设备的保护情况,由试验数据来看,均比较理想。与此同时,该方案油品通过了台架L-42抗擦伤试验、L-37承载能力试验、L-33锈蚀试验及L-60热氧化稳定性试验。其各方面性能均符合标准要求。所有的指标均在控制范围内,油品性能较理想。

2 结论

(1)以泰州石化高压加氢石蜡基基础油为主要原料,筛选合适的黏度指数改进剂及复合功能剂,可以生产出符合国标GB/T 13895-2018 GL-5 75W-90的重负荷车辆齿轮油。

(2)泰州石化润滑油调合生产能力约15000 t/a,稳定的基础油供应、完备的试验和调合装置为本项目将来实现工业化生产提供了坚实的保障。

(3)开发出优质的重负荷车辆齿轮油产品可以为石蜡基润滑油基础油寻找出路,提高产品的附加值,在为企业带来经济效益的同时也丰富了海疆润滑油的产品种类。同时,为2020年中建成的10万t/a的调合装置进行前期的润滑油产品研制,保证调合装置建成后的润滑油生产量。