大容量水泵电动机的开发设计蜀山泵站TLKS7500-48

2019-12-31付佩贤

付佩贤

(上海电气集团上海电机厂有限公司,上海 200240)

0 引言

引江济淮工程由长江下游上段引水,向淮河中游地区补水,是一项以城乡供水、发展江淮航运为主,结合农业灌溉补水和改善巢湖及淮河水生态环境等综合利用的大型跨流域调水工程,是集供水、航运、生态等效益的一项水资源综合利用工程。工程由引江济巢、江淮沟通、江水北送三段组成。蜀山泵站枢纽位于江淮沟通段,枢纽由泵站、船闸组成。

蜀山泵站枢纽工程级别为Ⅰ等大(1)型,枢纽主要建筑物为1级建筑物;设计洪水标准为100年一遇,校核洪水标准为300年一遇。

蜀山泵站设计装机8台套,水泵为3430HLQ-40型立式全调节导叶式混流泵,配套电动机为TLKS7500-48型立轴悬式三相同步电动机,单机功率7 500 kW,额定电压10 kV,额定转速125 r/min。泵站总装机功率60 000 kW,是引江济淮工程梯级项目中单机容量和总装机容量均最大的泵站。

1 电动机主要参数

1 结构形式 立轴悬式

2 电机型号 TLKS7500-48

3 额定功率 7.5 MW

4 额定电压 10 kV

5 额定电流 501.2 A

6 额定频率 50 Hz

7 功率因数 0.9

8 额定转速 125 r/min

9 飞逸转速 250 r/min

10 转动惯量 400 t·m-2

11 冷却方式 IC 81W

12 安装形式 IM8425

13 推力负荷 232 t

14 励磁电流 362 A

15 励磁电压 187 V

16 相数 3

17 定子接法 Y

18 Ist/In 5.49

19 Mst*0.566

20 Mpi*1.285

21 额定效率 95.84%

22 工作制式 SI

23 绝缘等级 F级

24 温升等级 B级(考核)

25 防护等级 IP44

26 旋转方向 俯视顺时针

27 冷却方式 密闭自循环

28 励磁方式 静止可控硅

29 起动方式 全压直接起动

30 工作方式 连续额定运行

2 电动机总体结构优化

根据技术合同要求,本项目电动机采用外置机架,即上机架高出电机层,外露在安装间地平面之上。在总体方案正式设计时,针对该项目厂房情况,通过精细化分析计算,确认在不改变厂房接口尺寸的情况下,亦能采用内置机架,即上机架下沉至地平面之下,该优化方案具有如下优点:

2.1 电机感观质量改善。电机主体和油水管路均封盖至电机层之下,仅外露顶端的圆形滑环罩,该布置方式在大型立式水电项目上得到了广泛的应用,具有厂房简洁、美观,日常维护工作量小的优点。

2.2 电机运行稳定性提高。电机主体高度由5.4 m调整至4.7 m,电机轴系缩短,降低机组运行时的振动、摆度,延长机组使用寿命。

2.3 显著的经济效益。通过优化,提高机组性能的同时,还减少了不必要的材料累加,节约了生产制造成本,具有显著的经济效益。

3 电动机结构简介及设计要点

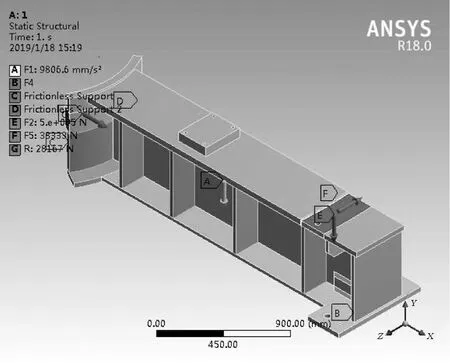

电动机为立轴悬式结构,设有两个导轴承。上导轴承在上机架中心体内,与推力轴承合用一个油槽;下导轴承布置在下机架中心体内。电动机主要由定子、转子、上机架、下机架、油水管路、制动器管路、空气冷却器装置等组成,如图1所示。

图1 电机安装示意

3.1 定子结构设计

定子由铁心支架、铁心及线圈等组成。定子铁心支架采用不分瓣结构,在厂内叠片、嵌线、真空浸漆及装配试验等。

铁心支架由优质钢板焊接而成,其顶板与承重机架相连,底板与下机架相连。为了加强铁心支架的强度及固定铁心,在顶环与底环间设计了3道环板和大量筋板。铁心支架外壁的6个方孔,是风路循环的重要通道。

定子铁心所用半导体材料具有导磁性能好,损耗小的优点,交错地叠制而成。在轴向方向把铁心分成数段,段间用通风槽板隔开,以形成通风沟,(让上下两端的冷风经上、下挡风板进入电机内部冷却线圈和铁心,然后经铁心支架壁上的孔进入空水冷却器),铁心两端设有压圈和压指。通过螺杆将铁心拉紧。

定子绕组为圈式叠绕组,采用F级绝缘,股线用云母铜线2S2MN70-5F。定子绝缘采用10 kV F级VPI绝缘。定子绕组采用Y形连接,共有六根引出线,主引线和中性点引线各三根,均布置在+Y偏-X 30°方向。电动机采用磁平衡差动保护。

定子装有测温元件,用以监视定子绕组和铁心的温度。

3.2 转子结构设计

转子采用凸极式,转子由磁极、磁轭、电机轴、风叶等组成。

电动机的转子及同轴连接的转动部件,在停机过程中允许反向旋转,在最大反向转速(2.0倍额定转速)下,转子能安全运行2 min。

磁极由铁心、线圈、起动绕组和铆钉组成。磁极铁心由优质Q235A薄钢板冲制,并叠压而成。线圈的材质为TMRD,绕制后,每匝间垫有匝间绝缘。起动绕组由阻尼条与阻尼环组成。

磁轭圈为优质中厚钢板,与圆盘和锻制轴套焊接成整体,磁轭与电机轴之间采用过盈配合,它是支撑磁极,传递力矩的主要部件。主轴采用优质45#合金钢锻制而成,具有足够的强度和刚度,是连接水泵和电动机的关键部件。

磁轭上下两端设置有增加风压的风叶,机组运行时,风叶强迫冷风去冷却定、转子线圈和铁心,风叶是整个风路循环的重要动力源。

在转轴的非拖动端装有滑环、刷架,通过静止可控硅励磁装置向磁场绕组提供励磁电流。

3.3 上机架结构设计

上机架是电动机的负荷机架,它是用来支撑整个机组轴向负荷的部件,它由一个中心体和6条支臂组成,采用钢板焊接而成。上机架中心体内组合安装推力轴承和上导轴承,上机架的6条支臂与定子铁心支架的6块垫板相连,其连接定位由螺栓和销钉来保证。

推导组合轴承安装于上机架中心体内,由推力头、镜板、推力瓦、上导瓦、挡油筒、油冷却器等组成。

推力瓦的摩擦面为复合材料,多块呈环形布置,采用带有柔性托盘的刚性支撑,该结构能自动形成油膜和获取优异的运行状态。镜板为锻钢件,用螺栓和圆柱销固定在推力头上。推力瓦内均装设有铂热电阻测温装置,推力瓦温度优于国家标准。

导轴承装配由支承座、巴氏合金瓦和瓦支撑件等组成。轴瓦的油膜的大小可通过调节支柱螺钉获得。导瓦内装设有铂热电阻测温装置,以时时监测轴瓦温度。

推力轴承及导轴承均对地绝缘,以预防轴电流烧坏轴承。

油冷却器为内置式,由多根冷却管组成,冷却水工作压力为0.2~0.3 MPa,通过合理的内部设计,使得油路循环畅通、冷热分区明显,确保轴承温度得到充分冷却。

3.4 下机架结构设计

下机架也是由厚钢板焊接而成的辐射型机架。机架的中心体内装有下导轴承和油冷却器。下导轴承由导轴瓦、支柱螺钉、锁定螺母、锁定片等组成。下导轴承油膜的大小可通过调节支柱螺钉获得。导瓦内装设有铂热电阻测温装置,以时时监测轴瓦温度。

油冷却器也为内置式,由多根冷却管组成,冷却水工作压力为0.2~0.3 MPa,通过合理的内部设计,强迫热油冷却后再进入轴瓦。

机组运行时,下机架承受电动机全部重量、水泵转动部分及水推力轴向重量,轴向负荷超过300 t。为确保机组在各种受力状态(额定工况、半数磁极短路、三相突然短路、停机后顶转子和刹车制动等五种工况)下的安全性可靠性,技术人员对下机架进行了三维建模有限元强度分析(见图2)。分析结果显示,下机架最大变形值仅0.878 mm,优于规范要求的1.5 mm限值,机架局部最大应力值(三相突然短路时)为186.38 MPa,亦满足Q345材质的使用应力要求。

图2 机架三维建模

3.5 通风方式(见图3)

(1)机组采用双路、径向、密闭、自循环空气冷却通风系统,属于我公司成熟结构。

图3 电机风路方式

(2)该结构具有风路短、风阻小、无循环死风区等优点,能最大限度带走机组运行时所产生的热量,有效控制机组温升。

(3)机组运行过程中,风路按如下路径循环:冷空气(来自空冷器)-冷却转子磁极-冷却定子铁心和线圈-热空气进入空气冷却器-冷空气。

3.6 其他

(1)上、下机架装有多功能液位变送控制器,既可用于实地观察油位,又可用模拟量和开关量输出报警。

(2)电机配备测速仪表装置及传感器,在滑环上方安装测速盘,测速元件安装固定在静止的电机顶罩上。

(3)电机采用具有恒压弹簧的刷握,既能保持碳刷在使用中有恒定的压力,又能方便的更换碳刷。滑环材料采用1Cr18Ni9,其表面粗糙度为1.6。配备碳刷盘、防护罩,防护罩采用卡扣式,方便开启。

(4)每台电动机装设一套空气操作的机械制动装置,当电动机转速下降到30%额定转速时投入。制动器为单缸双活塞结构,缸体分为三个腔,三个内腔分别与进气制动、进气复位和高压油管相连,使得油气分离、卫生美观;制动器兼作液压顶车装置,机组长时间停机后,需在开机之前拆卸、调整、检修推力轴承时,靠液压供油顶起水泵电动机转动部分(含电动机转子重量及水泵转动部分重量)并可靠锁定,在完全顶起或中间任何位置上锁住转子。

(5)电动机装有电加热器,机组停机后通电保温,去除潮气,保持电动机良好的绝缘水平。

(6)电动机的测温:定子绕组和铁心分别设置12个测温元件。每块推力瓦和上、下导轴瓦各设1个,上下机架油池内各设2个测温元件。测温元件采用铂热电阻Pt100,以监测电动机各部分的运行温度,其引线集中于接线盒内。

(7)电动机设置微机励磁装置,采用静止可控硅励磁。

4 社会效益及经济效益

引江济淮工程系列项目,是集供水、航运、生态等效益的一项水资源综合利用工程项目。其中,蜀山泵站是系列项目中单机容量和总装机容量最大的泵站。作为国内电动机行业龙头企业,公司依托自身强大的科技研发能力和先进的装配制造能力,积极的承担国有企业在国家经济发展过程中应尽的责任,具有显著的社会效益。

作为公司在国内承接单机容量最大的水利项目,蜀山泵站电动机的成功开发,将为公司今后国内市场拓展积累必要的技术储备。