滤筒除尘器在平板显示玻璃后加工厂粉尘控制中的应用

2019-12-31谭月普世源科技工程有限公司

文_谭月普 世源科技工程有限公司

液晶基板玻璃是构成液晶显示器件的一个基本部件,它是一种采用溢流下拉法、浮法等方式生产的薄玻璃片。在玻璃基板生产过程中,会产生玻璃原料粉尘、玻璃碎屑、玻璃粉尘等。

1 粉尘来源

显示基板玻璃的主要原料有:石英砂、硼砂、白云石、石灰石、长石、纯碱、芒硝、硝酸钠等,另外加入少量辅助原料。玻璃的主要成分为二氧化硅和其他氧化物。

显示基板玻璃生产后加工工艺主要包括:切割、研磨、清洗、风干、检查、包装等。其中,固废主要在切割、检查,包装环节中产生,而在研磨及清洗阶段产生的碎玻璃屑和粉尘分别通过研磨废水和清洗废水排走并处理。切割工艺会产生极少量细微的玻璃粉,检查工艺在抽检过程中会产生残次碎玻璃。在各生产环节残次玻璃与溜槽撞击产生的碎玻璃粉尘和切割工艺中产生的飘尘一样,需要进行有效控制和收集。

2 玻璃粉尘危害

粉尘危害与粉尘的化学成分、浓度、颗粒度、接触时间、个人身体感受及劳动强度等因素有关。粉尘的粒径不同,在人体内产生的危害亦不同:粒径在5~20µm的粉尘,在人的呼吸道中被鼻、咽喉、气管及呼吸道粘液阻挡,不能进入肺部,随同呼吸道粘液排除;小于0.5µm的飘尘,由于气体扩散作用,被粘附在上呼吸道粘液上,而随痰被排出;唯独直径在0.5~5µm的飘尘,不受任何阻挡进入肺部,在肺部沉积,达到一定程度就可能得某种肺部疾病。

3 滤筒式除尘器工作原理及特点

滤筒除尘器主要有三大部分:箱体、滤筒、清灰系统。正常运行期间,含尘气体通过除尘器顶部入口进入,通过滤筒,粉尘被捕集在滤筒外表面,洁净空气则经由滤筒中心释放到清洁空气室,再经出口排出。在滤筒清灰过程中,控制器将自动选择一对滤筒进行清灰,控制器将与压缩空气系统连接的电磁阀励磁,进而打开隔膜阀。高压气体通过喷吹管直接脉冲进入滤筒中心,将滤筒表面的灰尘吹落,灰尘在气流及重力作用下落入灰斗。

滤筒除尘器与传统袋式除尘器相比,有如下特点:①除尘效率较高:对于一般微米级的粉尘,效率可达99.99%。②除尘器阻力较小:对于普通粉体,滤筒除尘器阻力小于1000Pa,粘附力较强粉体,最大阻力一般不超1500Pa。③入口浓度范围广:普通聚酯滤筒或褶皱式滤筒均可以处理入口含尘浓度较高气流,入口气流含尘浓度可达250g/m3。④过滤风速范围广。⑤相对布局较紧凑,节约空间,便于维护。

4 工程实例

4.1 项目简介

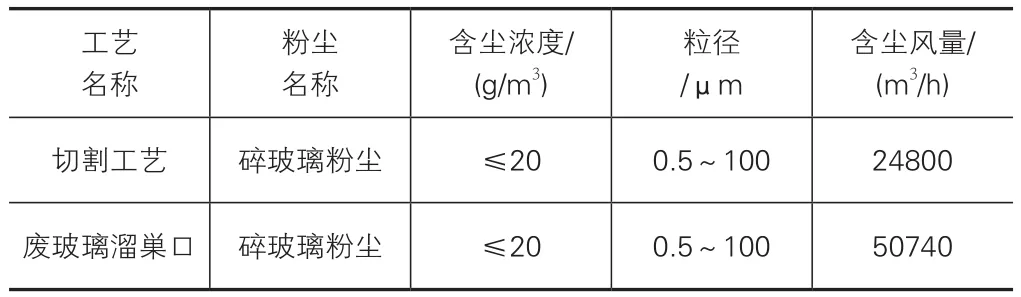

项目为安徽省某显示行业配套的某玻璃基板后加工工厂。主要建筑包括:主厂房、碎玻璃堆场及各类辅房等。主厂房分为CBW区(切割、清洗、研磨工艺)、检查区、包装区、办公区及库房等。根据生产工艺参数,含尘气流特性及风量需求见表1。

表1 含尘气流特性及风量表

本项目根据碎玻璃粉尘特性、工艺流程、厂房条件,设计采用集中式负压除尘系统,风机、除尘器、过滤箱等均放置在主厂房一层除尘设备机房内。

4.2 除尘器选型及计算

本项目选用新型滤筒式除尘器(效率:99.99%/0.5µm)处理含有碎玻璃粉尘的气流。

(1)除尘器设备处理能力选择

除尘器单台设备处理风量,计算公式如下:

式中:-Q0需处理含尘气流风量,m3/h;

k-设备选型富余系数,本项目取1.2;

n0-设备数量。

切割工艺含尘气流设计选用2台15000m3/h处理能力的除尘器。碎玻璃溜槽口含尘气流设计选用2台31000m3/h处理能力的除尘器。

(2)最小腔室截面积选择

除尘器最小腔室截面积,计算公式如下:

式中: -A0除尘器最小腔室截面积,m2;

Q-设备处理风量,m3/h;

v0-除尘器腔体控制截面风速,m/s。

过高的截面风速不利于粉尘下落,会将清理下来的轻质粉尘再次带入含尘气流中,造成含尘气流浓度上升,加剧滤筒负荷。本项目除尘设备腔体的截面风速控制在1.27m/s以内。

切割工艺含尘气流除尘系统的除尘器选用DFT-36型(滤筒数量36只),腔室尺寸为:3.0m×1.5m,腔室截面积为4.5m2,满足最小腔室截面积。

碎玻璃溜槽口含尘气流除尘系统选用DFT-60型(滤筒数量60只),腔室尺寸为:5.0m×1.5m,腔室截面积为7.5m2,满足最小腔室截面积。

(3)滤料过滤风速校核

滤料过滤风速,计算公式如下:

式中: -vf滤筒式除尘器滤料过滤风速,m/min;

Q-设备处理风量,m3/h;

n-除尘器配置的滤筒个数;

af-除尘器单个滤筒滤料面积,m2(本项目选用的单个DFT规格滤筒过滤面积是9.3m2)。

过高的过滤风速将直接影响反吹清灰效果,长期运行,容易造成滤筒堵塞,影响滤材使用寿命,本项目滤料过滤风速控制在1.5m/min以内。

切割工艺含尘气流除尘系统的除尘器滤料过滤风速:0. 75m /min,小于1.5m/min,满足工程需求。

碎玻璃溜槽口含尘气流除尘系统的除尘器滤料过滤风速:0. 93 m/min,小于1.5m/min,满足工程需求。

(4)滤材选择

对于磨损性粉尘,需要采用质地坚韧的聚酯滤材;对于纤维性粉尘,一般采用纳米覆膜滤材;对于凝聚性粉尘,通常采用抗静电滤材。由于玻璃粉尘兼有较强的磨损性、纤维性、凝聚性,本项目采用纳米覆膜抗静电聚酯滤材。

(5)滤筒清灰方式选择

本项目中,除尘器亦采用脉冲清灰方式,配置设定压差值和定时间间隔两种控制功能,压差值和时间间隔均可由生产工人根据生产情况,人工设定。

(6)尘桶料位传感器设置要求

除尘器尘桶的料位传感器安装位置和角度应合理。一方面,需能够在粉尘溢出尘桶前检测出尘桶是否已满,并报警,便于生产人员及时进行维护;另一方面传感器探头需要以正确的角度安装,并采取措施防止灰尘落在传感器上方表面,避免料位传感器误报警。

4.3 除尘风机选型及配置

除尘风机风量,按下式计算:

式中:Q'-风机选型计算风量,m3/h;

Q0-除尘管网计算排风量,m3/h;

K1-管网漏风附加系数,除尘系统K1=1.1~1.15;

K2-设备漏风附加系数,按有关设备样本选取,K2一般处于1.02~1.05范围。

风机选型全压,按下式计算:

式中:p'-风机选型计算全压,Pa;

p1-管网计算总压力损失,Pa;

p2-除尘设备末期的压力损失,Pa,一般由设备厂家提供。

α1-管网计算总压力损失附加系数;对于定转速风机,按1.1~1.15取值;对于变频风机,按1.0取值;

α2-通风机全压负荷系数,一般可取=1.05~1.08(国内风机行业标准)。

切割工艺和碎玻璃溜槽口的玻璃粉尘除尘系统,风机配置情况见表2。

表2 除尘风机配置表

4.5 过滤箱体配置

由于需要处理的气流主要含有玻璃粉尘,不含其他有毒、有害成分,且都是从车间内空调区域吸入。为了降低空调能耗,工艺专业规划将本项目除尘后的气流回用到车间内。根据GB 50435-2016附录E生产操作区生产性粉尘的最高允许浓度表,查得碎玻璃粉尘最高允许浓度为2.0。

除尘器出口气流含尘浓度(0.5µm粒径)计算公式:

式中:φr-除尘器入口气流含尘浓度,g/m3(本项目中取20g/m3);

ηc1-除尘器除尘效率,%。

滤筒除尘器出口气流含尘浓度:φc1=20×(1-99.99%)×1000=2mg/m3。正常情况下经过滤筒除尘器处理的气流含尘浓度满足规范要求,可以直接回用到生产区循环使用。

但是,考虑到滤筒式除尘器在线清灰时,除尘效率降低以及滤筒运行可能发生损坏,本项目在除尘系统后端,增设过滤箱,对气流进行深度过滤。除尘器配置滤筒破坏监测(设定值为100),当出口浓度超过设定值,可以报警至中控室,方便安排工人进行设备维护。

除尘器滤筒发生破坏情况下,计算过滤箱出口气流含尘浓度(0.5µm粒径):

式中:φrp-过滤箱入口气流含尘浓度,g/m3(本项目中取 20g/m3);

η1)-中效过滤器过滤效率,%;

η2)-高效过滤器过滤效率,%;

除尘器滤筒在发生破坏情况下,过滤箱出口气流含尘浓度(0.5µm)φc2<=2.0mg/m3。计算表明,即使在除尘器滤筒发生破坏情况下,经过过滤箱处理后的气流含尘浓度也可以满足规范要求,直接回用到生产区循环使用。

5 结语

对于玻璃基板后加工工厂粉尘控制,需要注意以下几个方面:①工艺设计应提高生产综合机械化和自动化程度。②制定并完善设备日常维护和管理制度,确保除尘设备正常运转。③在进行除尘系统设计时,首先分析粉尘特性(粒径、温度、湿度、需处理的粉尘量、粉尘的回收利用情况等),其次进行除尘系统设计计算,最后进行综合比较才能确定应优先采用何种类型除尘器。当确定采用滤筒式除尘器时,需要注意滤材的选择。滤筒式除尘器含尘气流进、出风口的方位可以根据工程现场情况,进行适当调整,但需要与除尘器生产厂家事先协调确认,不可随意调整,以防止含尘空气不能有效通过滤芯,降低除尘效率。

滤筒式除尘器除尘效率较高,设备阻力小,入口浓度和过滤风速范围大,使用寿命长、投资和维护费用较低,布局相对紧凑,与传统袋式除尘器相比,具有更为广阔的应用前景。但是还有一些方面都需要技术人员进一步研究和改进。①滤材:随着滤筒式除尘器在多个行业的广泛应用,不同的物料性质就需要采用不同的滤料,需要根据新的需求开发新型、高效的滤料;②除尘器压力损失:随着滤筒规格、布置形式变化,流经除尘器的气流阻力也会有差别,这就需要对除尘效率、处理风量和风机功耗进行成本、效益权衡;③清灰:工业用滤筒式除尘器体积较大,滤筒也较多,滤筒的上、中、下部清灰效果会不一致。在线清灰时,如何在不影响除尘效果前提下,减小滤筒间的相互影响。