耐火材料隧道窑烟气脱硝超低排放改造案例分析

2019-12-31陈晶邓云波张杰张艺北京中航天业科技有限公司

文_陈晶 邓云波 张杰 张艺 北京中航天业科技有限公司

1 变温热量回收式烟气脱硝技术

工业炉窑排烟温度低,烟气中的氮氧化物含量高,传统的脱硝工艺难以找到适合的反应温度窗口。为了实现最佳的脱硝效果,需要对烟气进行升温。本技术采用一种变温热量回收式烟气脱硝工艺,与传统的烟气脱硝工艺相比较,该技术是通过热量补偿和尾部烟气热量回收两种途径,使得自进气管道引入的不同温度的烟气温度提升稳定在目标催化剂的最佳使用温度,从而得到高效稳定的脱硝效果。变温热量回收式烟气脱硝技术适用于各种排烟温度较低的工业炉窑烟气脱硝,可以满足各种排烟温度。通过温度补偿、热量回收手段,降低了排烟温度、回收烟气中的余热、减少了烟气升温能耗、提高了脱硝效率。

2 工程概况及改造技术方案

2.1 工程概况及项目设计条件

辽宁海城市某耐火材料公司现有2条100m隧道窑,单条窑排烟温度200~250℃,烟气量35000m3/h,现出口NOx排放浓度500mg/m3,SO2排放浓度30mg/m3,粉尘排放浓度10mg/m3。为达到超低排放要求,拟在隧道窑厂房外增设1台烟气脱硝装置,采用2条窑共建一套的处理方式,采用变温热量回收式烟气脱硝技术。

2.2 脱硝技术对比

海城市菱镁矿占中国储量的61.8%,世界储量的18%,依托丰富的菱镁矿资源优势,当地大力发展镁制品深加工工业,其中镁砂窑、镁砖窑是制造优质耐火材料的重要设备。以镁砂窑为例,排放的污染物主要为粉尘、SO2和NOx。其中粉尘的排放浓度200~400mg/m3,多采用多管除尘、布袋除尘工艺。SO2排放浓度100~500mg/m3,NOx排放浓度多数小于150mg/m3,但在后英高纯窑氮氧化物排放浓度多数达到3223mg/m3。

隧道窑是一种连续性工作炉窑,窑车载着物料沿轨道从窑头向窑尾运行完成物料焙烧过程,分为预热带、烧成带和冷却带三个部分,其中烧成带燃烧产生的高温烟气会有氮氧化物产生。在2017年前企业开展脱硫和脱硝治理较少,但随着环保标准更加严格,相关污染物的治理势在必行。

目前常见的烟气脱硝工艺主要分为还原法和氧化法。氧化法脱硝使用臭氧、次氯酸钠、双氧水作为脱硝剂,运行费用高,且产生的副产物造成的二次污染难以处理,使用较少。还原法主要为选择性非催化还原SNCR和选择性催化还原SCR工艺,SNCR工艺简单、投资较低但脱硝效率60%左右,超低排放指标难以满足。SCR工艺成熟,效率大于90%,应用广泛,但受催化剂温度窗的影响,在工业炉窑上应用较少。

本次改造主要解决反应温度的问题,通过热量补偿的方式,将进入脱硝反应器的温度升至280℃以上。同时回收尾部烟气热量,节约升温能耗,实现高效脱硝。

2.3 工艺方案介绍

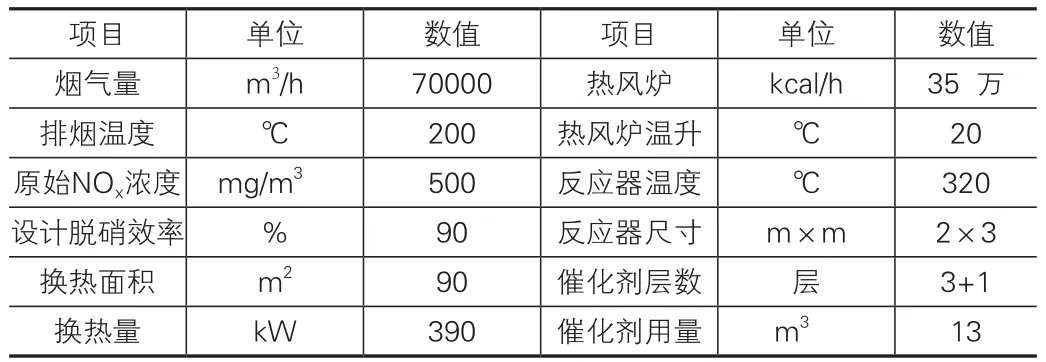

隧道窑烟气脱硝工艺流程见图1。隧道窑排烟温度200℃,经换热器换热升温至300℃,在混风室热风炉燃烧产生的高温烟气与换热后300℃的烟气混合,烟温提升到320℃,满足脱硝反发生的条件。脱硝后的烟气温度因热损失,温度降到310℃左右,经换热器降至180℃后排入大气。整个工艺利用换热升温,比直接升温节约燃料83%。隧道窑烟气脱硝设计参数见表1。

表1 隧道窑烟气脱硝设计参数

2.4 运行效果分析

项目建成后,系统试运行时间为2018年11月10~17日,共计168h。如图2所示,在试运行期间,入口NOx浓度400~450mg/Nm3,出口NOx日平均浓度35~50mg/Nm3,脱硝效率稳定,系统运行状况正常,能够满足氮氧化物超低排放的标准。

对系统氮氧化物减排量和燃料耗量进行统计,统计结果如图3所示。试运行时间为168h,NOx小时平均减排量14.7kg/h,天然气耗量平均41.75Nm3/h。

3 节能减排效果

3.1 节能效益

根据本项目实际运行数据,采用一种变温热量回收式烟气脱硝工艺,用于烟气升温的天然气耗量为43.8Nm3/h,采用直接升温法天然气耗量为262.5Nm3/h。按照当地天然气3元/Nm3计算,系统运行30d节省的天然气费用约为47.2万元,一个月即可收回高效换热器的投资。

3.2 减排效益

本项目设计烟气量70000m3/h,折算标准工况39216Nm3/h,入口NOx浓度500mg/m3,出口NOx浓度<50mg/m3,脱硝效率90%,NOx减排量约为14.7kg/h。该系统回收烟气余热,减少了天然气的耗量,也相应地减少了废气的排放量。同时采用的SCR脱硝工艺,脱硝产物为氮气和水,对环境没有二次污染,不产生新的固废和水体污染,工艺简单、环境友好,达到了很好的节能减排效果。

4 结语

工程实践表明采用一种变温热量回收式烟气脱硝工艺对隧道窑排放的高污染浓度的低温烟气进行处理,可以有效的回收排放烟气的热量,热风炉升温20℃,比直接升温法节约燃料能耗83%,有效地降低了脱硝的运行费用。采用SCR工艺,在适宜的温度窗口和催化剂的作用下,脱硝效率达到90%,净化了烟气、减少NOx的排放,对于缓解企业压力、改善空气质量,具有重要的现实意义。