基于CFD分析的飞机滑油散热引射器性能计算和改进

2019-12-31詹大可滕叶陈明生田傲王乐

詹大可,滕叶,陈明生,田傲,王乐

(航空工业通飞研究院有限公司,珠海 519040)

0 引 言

飞机在热天地面慢车状态(严酷工况)下,发动机滑油基础温度较高的同时,发动机滑油散热器(以下简称引射器)冷边气流流量较小,滑油温度升高,甚至可能超温。由于滑油温降受滑油入口温度和流量、滑油散热器冷边温度和流量等多种因素影响,且滑油散热系统设计较为复杂,飞机滑油超温问题不时出现[1]。引射器作为滑油散热系统的重要组成部分,布置在滑油散热器后方,严酷工况下可从发动机引气对滑油散热系统冷边风道进行引射,增加滑油散热器冷边流量,加强热交换,以降低滑油温度。

工程应用方面,杨春信等[2-3]计算和试验研究了某型滑油散热系统散热性能,并提出了滑油散热系统的性能计算方法;陈维建等[4]、陈晓燕[5]对某发动机滑油超温问题采用试验模拟方法进行了系统性研究,并提出了可行的工程改进方案;李立国等[6]、王春凤等[7]、王锁芳等[8]、龙新平等[9]针对引射器的设计和优化进行了大量计算和试验研究。F.S.Kong等[10]针对引射器混合室的优化进行了计算和研究。

上述研究主要在试验室进行,由于机上环境和试验室环境存在差异,部分参数在机上难以测量,而进行完整的系统试验室试验耗时过长,因此本文以某型飞机发动机滑油散热系统冷边风道和引射器为研究对象,通过寻求合适计算方法,结合已有试验数据[11-13],对难以测量的参数进行试算,对热天地面慢车状态下(严酷状态)引射器的引射性能进行分析和数值模拟计算,并利用地面试车数据对计算结果进行验证,根据数值模拟计算结果,提出一种引射器性能提升的改进思路。

1 研究对象

某型飞机发动机滑油散热系统安装在桨毂后方下侧,系统主要由滑油散热器、引射器、冷边风道及混合室、风门、相关成附件及管路组成,其中滑油散热引射器位于滑油散热器后方的冷风道中,系统示意图如图1所示,滑油散热器数学模型如图2所示。本文以该型飞机的引射器作为分析对象。

图1 滑油散热系统示意图Fig.1 Lubricating oil heat diffusion system

图2 引射器模型图Fig.2 The ejector model

2 计算思路

首先对滑油散热系统冷边风道的空气流动进行分析。远场大气在螺旋桨滑流作用下流入冷边风道,经过滑油散热器冷边后进入引射器部位的风道,在引射器作用下被引射流与引射流在混合室内混合,并通过风门排出。空气流动示意图如图3所示。

图3 滑油散热系统冷风道流动Fig.3 Cold air flow in the system

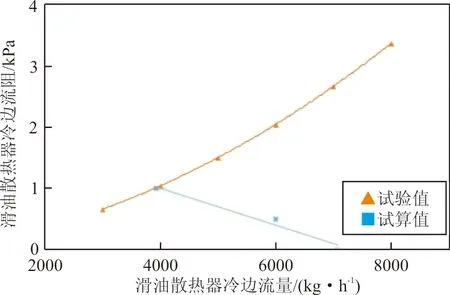

在图3中,Pairin为远场大气压力,考虑严酷工况为地面慢车状态,取Pairin=101 325 Pa;ΔPprop为螺旋桨滑流提供的压力增量,ΔPprop和螺旋桨和发动机类型及冷边风道布置有关,通过机上地面试验结果,慢车状态下短舱唇口处压头ΔPprop≈26 Pa;ΔPLres为滑油散热器冷边流阻,ΔPLres随冷边流量增加而增加,通过试验室试验得到某型滑油散热器冷边出口气流温度TLout≈70 ℃(343 K)。试验得到冷边流量特性曲线如图4所示。

图4 滑油散热器冷边流量特性曲线Fig.4 Air flow rate characteristic curve of lubricating oil heat diffusion system

PEin1为发动机引气入口压力,根据某型发动机试验室试验结果,慢车状态下取PEin1=260 000 Pa,引射气流温度TEin1≈227 ℃(500 K);Pairout为排气风门后方远场大气压力,取Pairout=101 325 Pa,考虑到地面热天环境,远场大气温度Tairout=40 ℃(313 K)。

考虑到管壁光滑且过渡平滑,故忽略冷边风道的管壁摩擦等带来的沿程阻力和局部阻力,由图2可知,引射器的被引射流的入口压力为

PEin2=Pairin+ΔPprop-ΔPLres

(1)

开启引射器时,系统冷边风道流量Gairc迅速增加,从图3可以看出:滑油散热器冷边流量GLc=Gairc,从图4可以看出:此时滑油散热器冷边流阻ΔPLres随之增加,由公式(1)可知,PEin2随之降低,系统冷边风道流量Gairc也将随之降低,故ΔPLres下降,PEin2回升,Gairc回升,最终系统冷边风道流量Gairc将趋于稳定。

因滑油散热系统相关部位结构设计复杂,无法在机上准确测得PEin2,导致对引射器的工作状态分析较为困难。本文通过假定多个不同ΔPLres,根据式(1)得到PEin2。对引射器工作状态进行CFD计算,得到不同ΔPLres对应的(PEin2,Gairc)组合。由于GLc=Gairc,故可将ΔPLres和GLc关联,得到引射器工作状态下的(ΔPLres,GLc)的关系。将该数据代入图4并绘制新的工作状态曲线,两条曲线的交点即为引射器打开时的系统状态。其中,横坐标即为真实的滑油散热器冷边流量GLc,纵坐标即为真实的滑油散热器冷边流阻ΔPLres。

通过试验室试验确定滑油散热器在匹配某型飞机慢车状态典型滑油量的工作状态下的滑油散热器冷边流量GLc和滑油温降试验曲线,如图5所示。结合滑油散热器冷边流量GLc可得到引射器打开时的滑油温降值。

图5 滑油散热器冷边流量和滑油温降曲线Fig.5 Air flow rate of lubricating oil heat diffusion system and oil temperature drop curve

当引射器不工作时,滑油散热系统冷边风道的空气流动仅由螺旋桨滑流ΔPprop驱动。同理可计算得到引射器不工作时的滑油温降值。

本文采用上述计算思路对引射器的性能和工作状态进行分析。

3 计算过程

3.1 计算模型和网格生成

滑油散热器前段冷边风道仅为一段平缓变化的空腔,对气流特性影响不大,故忽略前段冷边风道,以减少计算量,提升计算速度。考虑到滑油散热器冷边结构设计为蜂窝状细长通道,对气流起到了良好的整流作用,因此以滑油散热器冷边出口作为计算域的入口边界。对计算域采用结构/非结构化的混合网格,在引射器及混合室段生成非结构化网格,在排气风门后方生成结构化网格,采用Interface面将两部分结合成最终的计算网格。对引射器喷嘴等气流变化剧烈的区域采用体加密,形成较细的网格以保证计算精度。整体网格如图6所示,引射器段的局部网格如图7所示。网格总数约为1 200万。

图6 整体网格Fig.6 Overall mesh

图7 引射器段网格Fig.7 Ejector mesh

3.2 控制方程

CFD计算的控制方程为N-S方程组,使用SIMPLEC算法,方程各项具有二阶精度,采用RANS模拟方法,为封闭方程,选取Realizablek-ε湍流模型。其中,微分形式的N-S方程组如下:

质量守恒方程的一般形式为

(2)

动量方程的一般形式为

(3)

式中:p为流体受到的压力;fV为体积力;τ为切应力张量。

能量方程的一般形式为

(4)

由于气体可压缩流动,需要给定密度和热力学参数的关系。采用理想气体状态方程为

P=ρRT

(5)

式中:R为通用气体常数。

3.3 计算状态点

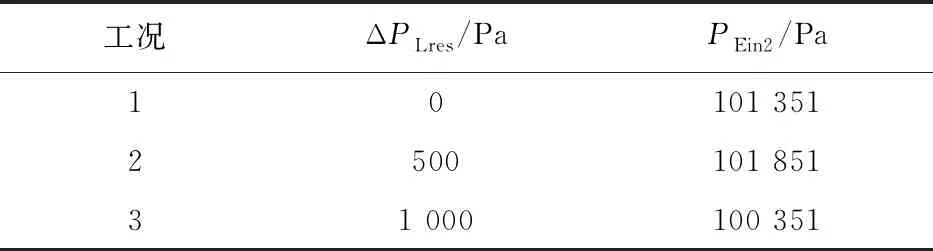

根据第2节内容,选取Pairin=101 325 Pa,ΔPprop=26 Pa,TLout≈343 K,PEin1=260 000 Pa,TEin1=500 K,Pairout=101 325 Pa,Tairout=313 K作为计算参数。同时选定PEin2试算值,如表1所示。

表1 PEin2试算值Table 1 Trial calculation of the ejected inlet pressure PEin2

3.4 网格收敛性

为排除网格对计算结果的影响,对计算网格进行了收敛性分析,另生成两套密度不同的网格,三套网格量分别为:800万(粗网格)、1 200万(中网格)、1 400万(细网格)。网格规模参数如表2所示。

表2 网格尺寸说明Table 2 Computational grid size

采用表1所示工况1进行计算,监控系统引射流量GEin1和被引射流量(即冷风道流量Gairc),如表3所示。

表3 网格收敛性说明Table 3 Grid convergence

三套网格对引射流量GEin1计算结果一致,粗网格的冷风道流量Gairc存在一定偏差,而采用中网格和细网格的计算结果基本一致,为提升计算速度,采用中网格(1 200万)进行CFD计算。

4 计算结果及分析

热天地面慢车状态下,引射器工作时的性能计算结果如表4所示。

表4 PEin2试算值对应的引射特性Table 4 Ejected air flow rate characteristic with different ejected inlet pressure PEin2

将表4数据整理成曲线代入图4,得到冷风道流量-流阻耦合特性曲线,如图8所示。对两条曲线进行插值计算并求解交点,得到引射器工作时滑油散热器冷边流量GLc约为3 888 kg/h,对图5曲线进行插值计算得到此时滑油温降约为7.9 ℃。

图8 冷风道流量-流阻耦合特性曲线Fig.8 Air flow rate coupling characteristic curve

同理,引射器不工作时,增加前端冷边风道网格并算得此时滑油散热器冷边流量GLc约为558 kg/h,对图5曲线进行插值计算得到此时滑油温降约为2.5 ℃。

通过以上计算可知,热天地面慢车状态下引射器打开后滑油温降增加了5.4 ℃。

5 机上地面试验验证

选取热天(大气静温39 ℃)地面工况,对某型飞机进行机上地面试验,在发动机慢车状态下保持引射器关闭,等待滑油温度升高并稳定,再打开引射器等待滑油温度降低并稳定,记录整个过程的滑油温度、发动机出口压力和油门杆角度位置。通过读取飞行参数记录器(以下简称飞参)数据,获取以上信息,飞参数据如图9所示。

图9 飞参监控数据曲线Fig.9 Flight data and curves

从图9可以看出:热天地面慢车状态下,滑油温度升高并稳定在94.1 ℃左右,打开引射器后,滑油温度迅速下降并稳定在89.6 ℃左右。由引射器带来的滑油温降约为4.5 ℃。考虑到机上和计算结果基本一致,表明本文计算方法正确可行,计算结果可信。

6 引射器改进思路

热天地面慢车状态下滑油温降需求较大,当滑油温降无法满足使用要求时,解决方案主要有两种:①对滑油散热器进行改进,提升换热效率;②对引射器进行改进,提升引射器的引射性能。第一种解决方案虽然可以解决系统地面散热能力不足的问题,但也可能导致飞机在高空飞行时滑油温度过低。为了确保相关系统不进行较大调整,考虑对引射器进行改进,提升地面慢车状态下滑油散热系统冷边风道流量,增加滑油温降。对引射器的改进主要可通过提高引射器喷嘴前端压力、提升混合室气流均匀度等方式实现。

考虑到某型飞机引射器安装在冷风道中心位置,且分布式均匀安装多个引射喷嘴,引射后混合情况较为理想。故本文对提高引射器喷嘴前端压力进行分析。对引射器工作状态计算结果进行分析,以采用表2工况3为例,查看引射器分叉管处马赫数云图,如图10所示。

图10 马赫数云图Fig.10 Contour of Mach number

从图10可以看出:引射管路进入引射器分叉管后,引射流流速迅速增大导致管路流阻过大,引射流量相应下降,最终导致引射器性能降低。

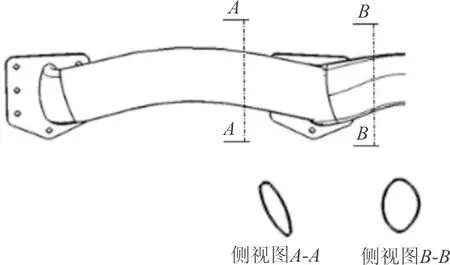

对该段管路进行分析,因受飞机相关结构限制,该分叉处及后端管路均为扁圆管,如图11所示。推断扁圆管截面积较小,导致管路流速过大等问题出现。

图11 引射器分叉管Fig.11 Y-branch of ejector

对引射器分叉管及后段管路进行优化设计,将截面形状改为圆角矩形管路,在不对相关系统和结构大改的原则下增大引射器分叉管及后端管路截面积,如图12所示。

图12 引射器分叉管优化Fig.12 Optimization of Y-branch ejector

同样地,按表5选取试算值,计算结果如表6所示。

表5 PEin2试算值(优化模型)Table 5 Trial calculation of the ejected inlet pressure PEin2(optimized model)

表6 PEin2试算值对应的引射特性(优化模型)Table 6 Ejected air flow rate characteristic with different ejected inlet pressure PEin2(optimized model)

将表6数据整理成曲线代入图4,对两条曲线进行插值计算并求解交点,得到引射器工作时滑油散热器冷边流量GLc约为4 650 kg/h,对图5曲线进行插值计算得到此时滑油温降约为9.1 ℃。相比优化前,被引射流量增加了约20%,并带来额外的1.2 ℃滑油温降。计算结果表明,该改进方式更改少、代价小、工程可行。

7 结 论

(1) 本文针对飞机滑油超温问题,基于N-S方程和k-ε湍流模型对滑油散热系统引射器及冷边风道流场进行了试算,掌握了理论计算评估引射器性能的方法。通过机上地面试验测量结果与数值计算结果的对比,确认了该计算方法的准确性和适用性。

(2) 基于本文提出的理论计算方法和数值计算结果,针对严酷工况下某型飞机存在的滑油超温问题,提出了工程可行的解决方案,能为引射器性能提升提供理论依据,在工程实践中减少试验的时间周期和经费成本,从而加快工程研制进度,可为同类飞机系统的设计起到参考和借鉴作用。