不同参数织构对动压润滑性能的影响规律

2019-12-30廖文玲陈廷兵黄荣琴

廖文玲 陈廷兵 黄荣琴

摘要:为研究织构表面动压润滑性能,基于Reynolds方程和织构深度方程建立单一织构不可压缩牛顿体润滑条件下动压润滑模型,分析不同织构参数对织构动压润滑性能的影响;并采用正交试验法研究织构类型、织构横截面形状、织构深度和织构分布角度对织构动压润滑性能影响的主次顺序。数值计算结果表明:圆形、椭圆形和条形3种织构中圆形织构性能最优,且织构类型的影响与织构长宽比有关;织构截面形状和织构分布角度的影响与织构深度有密切关系;4种织构参数对承载力影响的主次顺序为:织构深度>织构截面形状>织构类型>织构分布角度,对摩擦系数影响的主次顺序为:织构深度>织构截面形状>织构分布角度>织构类型,因而织构深度对动压润滑性能的影响最大,而织构深度在最小油膜厚度左右时织构动压润滑性能最好。

关键词:表面织构;动压润滑性能;正交试验

中图分类号:TH117.1文献标志码:A

文章编号:2095-5383(2019)04-0007-07

Influence of Texture with Different Parameters on Hydrodynamic

Lubrication Performance of Textured Surface

LIAO Wenling, CHEN Tingbing, HUANG Rongqin

(School of Intelligent Manufacturing, Chengdu Technological University, Chengdu 611730, China)

Abstract:Based on the two dimensional steady-state Reynolds equation and texture depth equation, a hydrodynamic lubrication performance model of a single texture under the uncompressible Newtonian fluid lubrication conditions was established in this paper. The orthogonal test method was used to study the order of influence of texture type, texture cross section, texture depth and texture angle on hydrodynamic lubrication performance of textured surface. The numerical simulation result shows that the circular texture is optimal for three textures of circular, ellipse and strip, and the influence of texture type is related to the ratio of texture length and width. The influence of texture cross section and texture distribution is closely related to the texture depth. The important order of factors affecting the load capacity from large to small is texture depth, texture cross section, texture type and texture distribution angle, and the important order of factors affecting the friction coefficient from large to small is texture depth, texture cross section, texture distribution angle and texture type. Therefore, texture depth has the greatest influence on the hydrodynamic lubrication performance, and the hydrodynamic lubrication performance is best when texture depth is equal to the minimum film thickness.

Keywords:surface texture; hydrodynamic lubrication performance; orthogonal test

人類从大自然的生物表面并非绝对光滑,而是存在一定的凹坑或凸起,但却具有良好的抗磨减阻效果,提出仿生表面织构技术,以提高摩擦副表面的润滑及摩擦学性能。不同工况下的实验[1-3]及不同仿真模型下的理论研究[4-6]分析了织构对润滑及摩擦学性能的影响,研究结果表明,基于不同润滑状态下的润滑机理,表面织构的存在对摩擦副的润滑减磨性能有显著的改善。但研究过程中也发现,并非所有参数织构都有润滑减磨效果,织构参数设计不当可能对摩擦性能带来一定的负面影响 [10-11]。因而,在证实表面织构能有效改善摩擦副表面润滑及摩擦学性能的基础上,织构参数优化成为仿生织构研究的重点。

织构参数中,对其动压润滑性能存在影响的主要包括织构类型、织构横截面形状、织构深度、织构分布角度,不同参数对动压润滑性能影响规律并不相同。Tala-Ighil等[12]基于雷诺方程建立织构润滑理论模型,分析了球形、圆柱形和平行六面体织构对润滑性能的影响差异,结果表明织构几何形状对承载能力有重要的影响,且平行六面体织构表面摩擦学性能最优。Nanbu等[13]基于虚拟织构模型和数值仿真方法建立不同截面形状微织构模型,分析织构截面形状对润滑性能的影响,结果指出,相对于平底形状织构,微楔形和微台阶型截面形状织构有利于提升润滑油膜厚度,改善织构表面润滑性能。Han等[14]基于N-S方程建立单一微球形织构三维动压润滑模型,分析织构深度对织构动压润滑性能的影响,数值仿真结果表明,存在最优轴深度使得

承载力最大和摩擦系数最小,优选无量纲凹坑深度变化范围为0.80~2.00。Yu等[15]开展了织构分布方向对法向接触平面流体动压形成效应影响的理论研究分析圆形、椭圆形和三角形凹坑织构在不同分布角度下无量纲平均油膜压力,分析结果表明,织构分布方向对接触表面的承载力具有显著影响,侧边垂直于运动方向的三角形织构和长轴垂直于滑动方向的椭圆形织构表面承载力和平均油膜压力均优于圆形凹坑织构。从上述研究可看出,不同织构参数的改变均对织构润滑性能存在一定程度的影响,且任意织构参数均存在最优值以获得最优织构润滑性能。但并没有任何研究分析不同织构参数对织构润滑性能影响的主次顺序,继而分析影响织构润滑性能的主要因素。

因此,本文基于雷诺方程和织构深度方程建立单一织构牛顿体动压润滑条件下的润滑理论模型,通过数值计算分析織构类型、织构横截面形状和织构分布角度对织构动压润滑性能的影响及其规律;并采用正交实验法开展织构类型、织构横截面形状、织构分布角度和织构深度对动压润滑性能影响的正交数值计算,研究4种织构参数对织构动压润滑性能影响的主次顺序,为合理选择优选织构参数及织构参数优选方法提供更多理论指导。

1 模型建立

1.1 几何模型

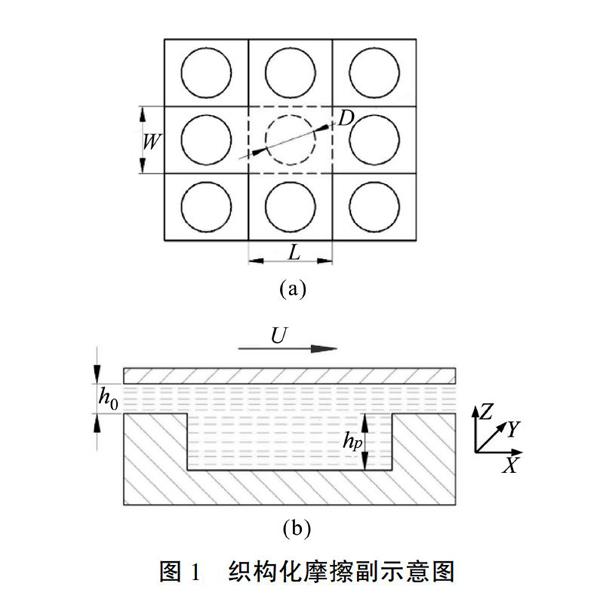

织构化表面示意图,如图1所示。对于周期性分布的表面织构,为简化计算,本文选择单一织构单元为研究对象进行分析。织构单元长为L,宽为W,织构直径大小为D。织构表面横截面示意图如图1(b)所示, h0为摩擦副间隙,hp为织构深度,U为摩擦副两表面相对滑动速度,本文所选择的织构单元参数如表1所示。

1.2 数学模型

自1886年Reynolds首次阐述流体动压产生机理以来,Reynolds方程被广泛应用于流体动压润滑研究中[16]。基于基本假设:1)忽略流体介质体积力的影响;2)不考虑流体边界滑移的影响;3)油膜厚度方向,油膜压力不变;4)流体为牛顿体,符合牛顿内摩擦定律;5)流体流动状态为层流,没有涡流和紊流;6)忽略流体惯性力的影响,可得到简化后的Reynolds方程用于求解织构表面流体动压,简化后的Reynolds方程可表述为:

式中:x、y为方向坐标;p为油膜动压;h为油膜厚度;u为摩擦副表面相对滑动速度;η为润滑介质黏度。

不同参数表面织构其主要通过影响摩擦副表面油膜厚度而对油膜压力分布造成影响。本文中,不同织构类型、织构横截面形状下润滑油膜厚度方程如表2和表3所示,且表3仅仅列出圆形织构不同截面形状下油膜厚度方程。

此外,为了研究织构不同分布角度下的影响,在编程过程中对织构旋转一定角度后的新坐标,可采用如式(2)所示的坐标变换公式,图2为椭圆织构由粗实线旋转到细虚线后的示意图。

对于单一织构研究对象,由于在周期分布方向油膜压力呈现出周期性分布,因此油膜压力为周期性分布边界条件,另一方向为有限宽边界,则油膜压力假设等于大气压,继而织构单元油膜压力边界条件为:

1.3 求解过程

基于计算时间和计算精度的考虑,对织构单元采用256×256网格节点进行网格化,在结合油膜压力边界方程的基础上采用有限差分法和高斯赛德尔迭代对雷诺方程进行离散求解,忽略织构空化效应的影响,计算得到织构单元表面油膜压力分布。油膜压力收敛判据为:

式中:Pi,j为网格节点(i,j)处油膜压力;k为迭代次数。

由于织构化表面处于流体动压润滑状态,因而表面承载力由流体动压提供,摩擦力则由流体间的剪切应力产生,因此织构表面承载力和摩擦系数计算式可表示为:

1.4 试验方案设计

1.4.1 单因数分析

织构参数对织构润滑性能影响单因素分析主要研究在不同织构深度下,织构类型、织构横截面形状和织构分布角度对织构动压润滑性能的影响,并指出织构类型、织构横截面形状和织构分布角度对动压性能的影响规律,为织构参数优选提供基本优选思路。织构参数如表4所示。

1.4.2 正交试验方案设计

在单因素分析的基础上,通过设计正交单元试验,分析织构类型、织构横截面形状、织构深度和织构分布角度4种织构参数对织构润滑性能的主次影响,找出影响织构润滑性能的主要因素,继而找到通过改变织构参数获取更优织构润滑性能的方法;此外,找出织构参数最优组合,已获得最优织构润滑性能。正交仿真试验各因数及各因素水平如表5所示,正交试验方案则如表6。

2 结果与讨论

2.1 单因素影响分析

织构面积比为20%,织构深度在16 μm范围内,在相同织构深度下圆形、椭圆形和条形3种矩形截面织构表面承载力大小对比,如图3所示。由图3可看出,4种织构深度下,表面承载力的大小关系均表现为:圆形织构表面>条形织构表面>椭圆形织构表面,因此,3种不同织构中,圆形织构性能最优,其次为条形织构,椭圆形织构性能最差。此外,从图3中也可看出,圆形织构表面承载力相比于条形和椭圆形织构表面承载力要大很多,条形及椭圆形织构表面承载力的差距则很小。而圆形织构与条形及椭圆形织构间的较大差距为织构在长宽比上的差距,进而织构类型对承载力的影响与织构长宽比有较大的关系,织构类型优选可考虑不同织构类型长宽比进行。

圆形织构、织构面积为30%、织构深度在16 μm范围内时,三角形、抛物线和矩形织构截面对承载力的影响,如图4所示。从图4可知,织构深度为

1 μm、2 μm和4 μm条件下,不同截面织构表面承载力的大小关系为:矩形截面织构>抛物线截面织构>三角形截面织构,而织构深度为 6 μm时,则三角形截面织构>抛物线截面织构>矩形截面织构,因此,织构截面形状对织构动压润滑性能的影响与织构深度有较大的关系。相同情况下,织构最大深度与织构平均深度的大小关系,如图5所示。由图5可知,3种不同截面织构在4种相同织构深度下,其平均织构深度的大小关系为:矩形截面织构>抛物线截面织构>三角形截面织构。图4为摩擦副表面最小油膜厚度为2 μm条件下表面承载力,图5中4种不同织构深度下,织构平均深度最接近2 μm的分别为矩形截面织构(1 μm)、矩形截面织构(2 μm)、抛物线截面织构 (4 μm),三角形截面织构(6 μm)。因此,对比图4和图5可知,不同截面形状织构对动压润滑性能的影响规律基本呈现为织构平均深度越接近摩擦副表面油膜厚度,织构的动压润滑性能越好。继而证实了织构截面形状对动压润滑性能的影响与织构深度有关的推论。

織构面积比为20%,矩形截面椭圆织构在不同织构分布角度下对表面承载力的影响,如图6所示。从图6可看出,织构深度为1 μm时,不同织构分布角度对承载力的影响规律为:90° 分布>60° 分布>30° 分布>0° 分布;织构深度为2 μm时,表面承载力的大小关系则为:30° 分布>0° 分布>60° 分布>90° 分布;织构深度为5 μm和10 μm时,仅30° 分布和0° 分布大小关系有变化,为:0° 分布>30° 分布>60° 分布>90° 分布。因此,从不同织构深度条件下织构分布角度对承载力的影响可知,织构分布角度对织构动压润滑性能的影响与织构的深度有较大关系,而织构深度对其影响规律在织构深度与最小油膜厚度相等时会出现相反的变化。

2.2 正交试验分析

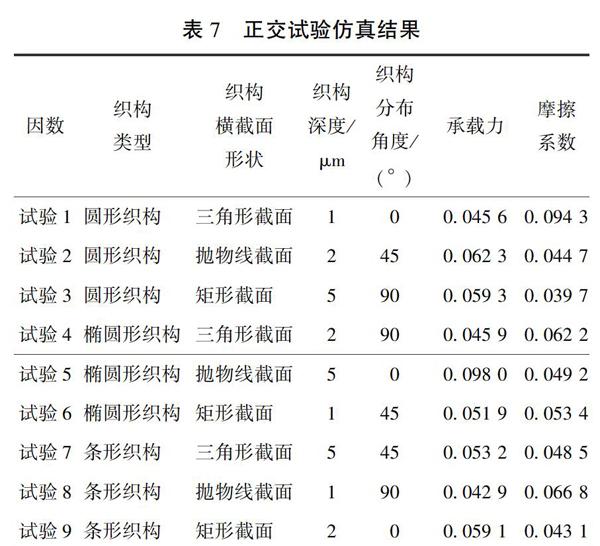

在分析织构类型、织构横截面形状和织构分布角度单因素对织构动压润滑性能影响的基础上,基于织构类型、织构截面形状、织构深度和织构分布角度4种织构参数,通过正交试验对4种参数的显著性进行分析,得到如表7所示承载力和摩擦系数。

通过极差分析计算得到不同因素水平的织构表面承载力和摩擦系数均值及极差值如表8、表9所示。表中K1、K2、K3分别表示水平1、水平2和水平3的试验结果总和;而k1、k2、k3则分别表示水平1、水平2和水平3的试验结果平均值。

从表8和表9中可得出以下结论:

1)上述4种因数对表面承载力影响的主次顺序为:织构深度>织构截面形状>织构类型>织构分布角度;而对摩擦系数影响的主次顺序为:织构深度>织构截面形状>织构分布角度>织构类型;继而4种因数中,织构深度对织构表面动压润滑性能的影响最大;

2)上述4种因数在选定的各因素水平下,对承载力影响最优的水平分别为:织构类型为圆形织构,织构截面形状为矩形截面形状,织构深度为2 μm,织构分布角度为45° ,这一点可从单因素影响分析中得带验证;对摩擦系数影响的最优水平分别为:织构类型为圆形织构,织构截面形状为形截面形状,织构深度为5 μm,织构分布角度为45° ;

3)织构表面动压润滑性能随织构深度增加呈现先变好后变差的趋势,织构深度在最小油膜厚度左右时织构的动压润滑性能最好,可基于这一规律优选织构深度。

3 结论

基于雷诺方程建立单一织构动压润滑理论模型,分析织构类型、织构横截面形状、织构深度和织构分布角度单因素对织构动压润滑性能的影响,并开展不同织构参数对织构动压润滑性能影响正交试验,对不同参数的主次影响进行了分析,数值计算结果可得出以下结论:

1)圆形、椭圆形和条形3种织构中,圆形织构动压润滑性能最好,其次是条形织构,椭圆形织构动压润滑性能最差,且从3种织构可知织构类型对动压润滑性能的影响与织构长宽比有关。

2)织构截面形状对织构动压润滑性能的影响与不同织构截面形状下织构平均深度和最小油膜厚度的大小关系有关,基本呈现为:织构平均深度越接近最小油膜厚度,织构的动压润滑性能越好。

3)不同织构深度下,织构分布角度对织构动压润滑性能的影响并不相同,因而织构分布角度的影响与织构深度有较大关系,且织构深度的影响规律在织构深度与最小油膜厚度相等处出现了相反的变化。

4)4种因数中,正交试验得出影响表面承载力的主次顺序为:织构深度>织构截面形状>织构类型>织构分布角度;影响摩擦系数的主次顺序为:织构深度>织构截面形状>织构分布角度>织构类型,因而4种因数中织构深度的影响最大,织构深度在最小油膜厚度左右时织构动压润滑性能最好。

参考文献:

[1]KOVALCHENKO A, AJAYI O, ERDEMIR A, et al. The effect of laser texturing of steel surfaces and speed-load parameters on the transition of lubrication regime from boundary to hydrodynamic[J]. Tribology Transactions, 2004, 47(2):299-307.

[2]YIN B, LI X, FU Y, et al. Effect of laser textured dimples on the lubrication performance of cylinder liner in diesel engine[J]. Lubrication Science, 2012, 24(7):293-312.

[3]MOURIER L, MAZUYER D, NINOVE F P, et al. Lubrication

mechanisms with laser-surface-textured surfaces in elastohydrodynamic regime[J]. Proceedings of the Institution of Mechanical Engineers, Part J:Journal of Engineering Tribology, 2010, 224(8):697-711.

[4]DOBRICA M, FILLON M. Reynolds model suitability in simulating Rayleigh step bearing thermohydrodynamic problems[J]. Tribology Transactions, 2005, 48(4):522-530.

[5]HAJJAM M, BONNEAU D. A transient finite element cavitation algorithm with application to radial lip seals[J]. Tribology International, 2007, 40(8):1258-1269.

[6]ETSION I. Modeling of surface texturing in hydrodynamic lubrication[J]. Friction, 2013, 1(3):195-209.

[7]PETTERSSON U, JACOBSON S. Textured surfaces in sliding boundary lubricated contacts-mechanisms, possibilities and limitations[J]. Tribology-Materials, Surfaces & Interfaces, 2007, 1(4):181-189.

[8]KIM B, CHAE Y H, CHOI H S. Effects of surface texturing on the frictional behavior of cast iron surfaces[J]. Tribology International, 2014, 70:128-135.

[9]SHEN X H, TAO G C. Tribological behaviors of two micro textured surfaces generated by vibrating milling under boundary lubricated sliding[J]. The International Journal of Advanced Manufacturing Technology, 2015, 79(9-12):1995-2002.

[10]TANG W, ZHOU Y, ZHU H, et al. The effect of surface texturing on reducing the friction and wear of steel under lubricated sliding contact[J]. Applied Surface Science, 2013, 273:199-204.

[11]BRAUN D, GREINER C, SCHNEIDER J, et al. Efficiency of laser surface texturing in the reduction of friction under mixed lubrication[J]. Tribology International, 2014, 77:142-147.

[12]TALA-IGHIL N, MASPEYROT P, FILLON M, et al. Hydrodynamic effects of texture geometries on journal bearing surfaces[C]//10th International Conference on Tribology-Nov. 2007:8-10.

[13]NANBU T, REN N, YASUDA Y, et al. Micro-textures in concentrated conformal-contact lubrication:effects of texture bottom shape and surface relative motion[J]. Tribology Letters, 2008, 29(3):241-252.

[14]HAN J, FANG L, SUN J, et al. Hydrodynamic lubrication of microdimple textured surface using three-dimensional CFD[J]. Tribology Transactions, 2010, 53(6):860-870.

[15]YU H, WANG X, ZHOU F. Geometric shape effects of surface texture on the generation of hydrodynamic pressure between conformal contacting surfaces[J]. Tribology Letters, 2010, 37(2):123-130.

[16]REYNOLDS O. On the theory of lubrication and its application to Mr.Beauchamp Towers experiments, including an experimental determination of the viscosity of olive oil[J]. Proceedings of the Royal Society of London, 1886, 40(242-245):191-203.

收稿日期:2019-04-11

第一作者簡介:廖文玲(1992—),男,助教,硕士,研究方向:机械设计优化;摩擦性,电子邮箱:lwlcdtu18@163.com。