基于有限元分析的桥式起重机桥架设计

2019-12-30卜匀

卜 匀

一、引 言

起重机作为物料搬运、装卸及用于安装的机械设备,在国民经济支柱行业中扮演着重要的角色,其中桥式起重机应用最为广泛。桥式起重机一般横架于车间、仓库和料场上空进行物料吊运。它由桥架、起重小车、电气设备、司机室等几个大部分组成。桥式起重机的桥架沿铺设在两侧高架上的轨道纵向运行,以达到在跨度内和规定高度内组成的三维空间里搬运和装卸货物。桥架的结构由主梁和端梁组成。在起重机桥架的结构设计中,分析校核及改造研究关系起重设备运行的平稳性和可靠性,对降低生产成本、有效地实现安全生产具有现实意义。

二、桥式起重机桥架设计

设计基本参数:桥架为双梁箱型,轨道为偏轨形式,跨度16.5m,起升重量18t,起升高度16m,起升速度11.4m/min,大车运行速度91 m/min,小车轨距1400mm,轮距1100mm,工作速度40.4m/min。

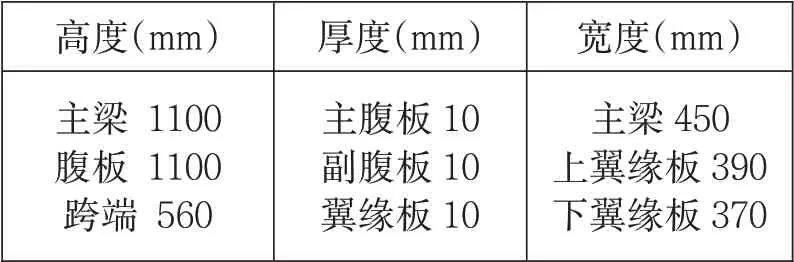

主梁、端梁尺寸确定:根据《机械设计手册》和《起重机设计手册》相关计算公式得到主梁和端梁主要尺寸数据,如表1、表2 所示。起重机金属结构采用Q235 钢,主端梁采用对接形式并选用高强度螺栓作为连接处的主要受力部件,在端梁与主梁连接板中间部位增加摩擦垫圈,提高摩擦力以减少螺栓所承受的力。

表1 主梁尺寸数据表

表2 端梁尺寸数据表

(一)主梁设计计算

首先,确定载荷。主梁自重载荷包括:主梁、小车轨道、走台、栏杆、机电设备及操控室的重量载荷等。经计算得主梁均布载荷Fq=3300N/m。其次,根据车轮的打滑条件确定大车、小车运行时产生的惯性力,主动轮和从动轮各占一半。再次,计算偏斜运行侧向力。双梁箱型桥式起重机忽略一些设备后为对称机构,可按照一个机构进行计算。确定主梁、端梁、大车运行机构的重量和司机室及设备重量后,分满载小车处于主梁跨中及处于左端极限位置,两种位置情况计算轮压产生的侧向力。最后,计算垂直和水平两方向的主梁内力。

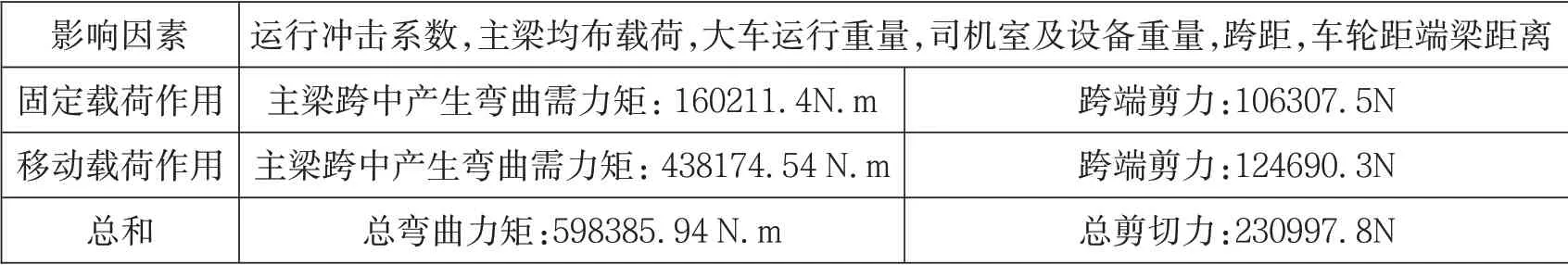

主梁按简支梁计算在固定载荷与移动载荷作用下大车传动侧的主梁内力。表3 所示为垂直方向内力影响因素及计算数值。

在符合实际的情况下,采用适当两主梁轴线间距构成新的水平刚架。在水平惯性载荷及水平侧向力作用下,产生主梁端部水平弯曲力矩及剪应力。

表3 主梁垂直方向内力

(二)主梁校核计算

主梁强度校核首先考虑主腹板上边缘危险点应力,垂直弯曲所需要的力矩产生的应力及水平弯曲所需要的力矩产生的应力,经校核计算总应力小于许用应力。其次考虑主腹板承受垂直剪力及扭矩,翼缘板承受水平剪力及扭矩,经验算,均小于许用剪应力。

主梁疲劳强度:根据18t 桥式起重机的工作级别和结构钢的性能,通过查阅资料计算主梁跨中最大弯曲力矩截面疲劳强度。验算主腹板受拉翼缘焊缝的疲劳强度,验算横隔板下端焊缝与主腹板连接处疲劳强度,均远小于许用应力。

三、桥架校核计算

主梁和端梁设计符合要求,两者装配后构成桥架整体,桥架是否符合要求,需进行校核计算。

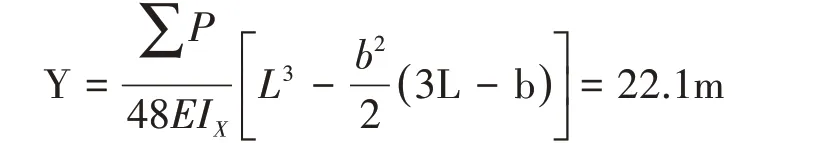

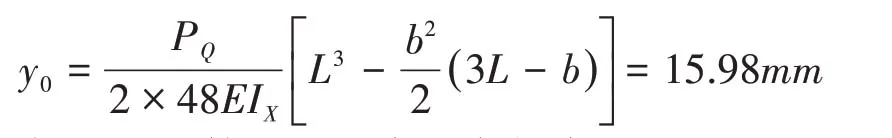

(一)桥架垂直刚度

垂直静刚度:起升额定重量的小车位于主梁跨中产生的挠度。

垂直动刚度:起升额定起重小车位于桥架产生的自振频率。

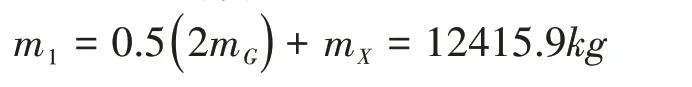

桥架中点计算质量:

桥架跨中由静载荷产生的位移:

钢丝绳滑轮组的最大下方长度:

起升钢丝绳滑轮组的静伸长:

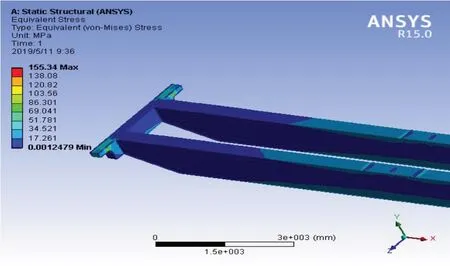

桥式起重机的垂直自振频率为:

(合格)

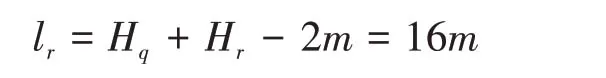

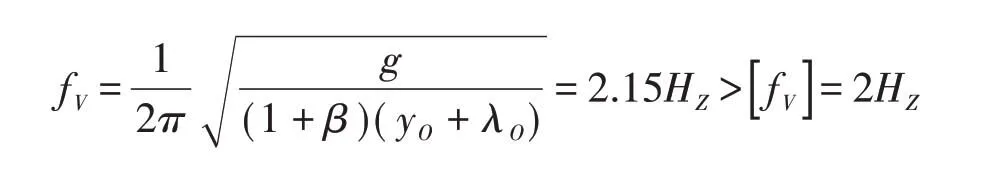

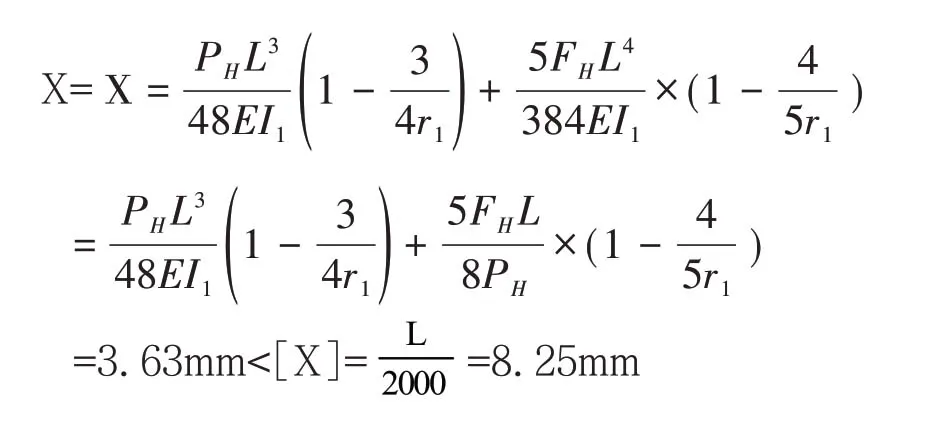

(二)桥架水平刚度

桥架水平惯性位移:

水平动刚度:起重物悬挂,满载小车位于桥架跨中的水平自振频率。

半桥架中点的换算质量:

桥式起重机的水平自振频率:

四、有限元分析

本文利用Solidworks 软件绘制主梁和端梁三维图形,在有限元软件workbench 中导入梁模型,进行划分网格,施加约束,然后加载负荷进行分析。

(一)主梁分析

载荷作用于小车车轮和轨道接触处,载荷垂直主梁上盖板向下。

1. 小车满载运行在左端极限位置

通过云图分析得到,主梁发生向下的弯曲变形,中间最大变形位移2.21mm。按要求主梁的刚度限制主梁的最大变形,该起重机为中级,取f=L/800,挠度为20.62mm(即最大变形位移不允许超过20.62mm)。实际位移2.21mm(<20.62mm)满足要求。主梁在腹板左端极限位置的最下端产生最大的应力和应变。小车所处跨端和跨中位置同时产生较大的应力。最大应力为108.37MPa。而Q235钢的屈服极限为235MPa,按第二类载荷取安全系数为1.4,则Q235 钢的许用应力为167.857MPa。实测为108.37MPa<167.857 MPa 符合要求。

理论上,满载情况下小车处于跨端时,主梁所承受的循环载荷的应力幅度越小,到发生疲劳破坏时经历的应力循环次数越长。根据S-N 应力循环次数关系,由疲劳分析可知,在满载情况下持续工作4840.4 秒,主梁、端梁连接处底部可能就会发生疲劳破坏。

2. 小车满载处于跨中位置

小车位于跨中时,载荷作用在上盖板处,同时还应考虑司机室的重量,其在跨端位置对主梁施加了载荷,作用于下盖板,方向向下。由云图分析可知,发生最大形变的位置在跨中,主梁跨中同时承受较大应力,但跨中向下挠度符合设计要求。应力最大的部位与小车处于主梁跨端相似,也符合要求。综上分析主梁的危险界面位于桥架的中间部位,为主梁的危险截面。为抵消载荷产生的挠度,需要对桥架设置一定的向上弯曲拱度。

(二)端梁分析

端梁是桥式起重机载荷平移的关键部件。它由大车车轮和端梁架两部分构成。端梁架由上盖板、腹板以及下盖板等构成,利用连接板和螺栓紧固。

加载负荷包括:小车自重,起升重量。当小车位于跨端时端梁承受最大载荷,集中载荷作用在车轮上端下盖板处,方向垂直于上盖板并向上。由云图分析可知弯角处与肋板处产生的应力最大,靠近车轮处的肋板产生最大变形。车轮上方下盖板处发生最大的位移形变。端梁与主梁的连接位置处的肋板发生形变。综合原因:靠近车轮以及主、端梁连接处的肋板,承受最大垂直方向载荷,而跨中的肋板发生的形变较小;端梁盖板承受车轮的反作用力,产生向上的形变。通过分析端梁的疲劳,安全因子较低的部位在肋板位置以及上盖板与车轮相接触的位置。据此提出改进方案:将肋板加厚;端梁支承弯角处加焊两块弯板,弯板两个垂直面上增加车轮组定位垫,弯板参与端梁承载工作。

(三)桥架分析

应用SOLIDWORKS 软件将主梁和端梁模型进行装配,完成桥架整体的建模,然后导入Workbench中。在分析中设置units 长度单位是mm,力单位是N,应力单位是MPa 等,主梁材料Q235 的杨氏模量2.0E+11Pa、密度7800 kg/m3、泊松比0.3。其一,计算小车满载运行于跨中位置,主梁的最大挠度和最大应力,及其支撑位置的支反力以及力矩;其二,计算小车满载运行于左端极限位置,主梁的最大挠度和最大应力及其支撑位置的支反力以及力矩。限制桥架支撑处大车车轮安装部位的垂直方向位移及其水平方向位移,保持位移不变。

1. 静力分析

施加桥架自重,整体桥架按照在各个点均匀施加载荷,从而解决在一个位置施加集中载荷引起大变形的问题。载荷的方向设为重力加速度方向。

(1)小车满载位于跨中

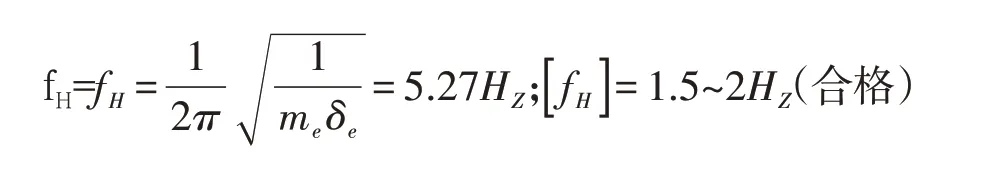

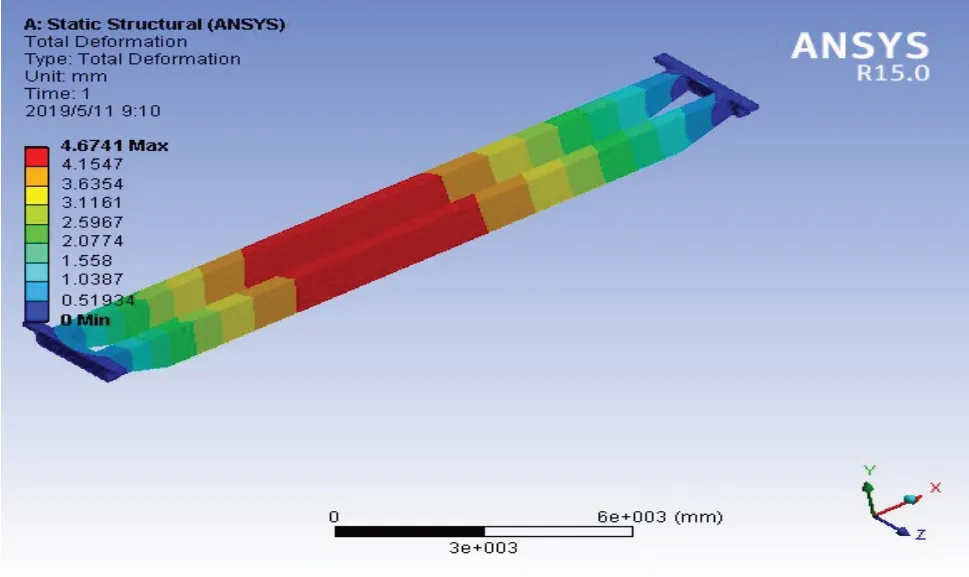

图1 所示,桥架整体产生向下位移,跨中位置产生最大9.43mm 向下位移。设计要求f=L/800 的挠度为20.62mm。实际为9.43mm<20.62mm 满足设计要求。

图1 桥架总位移

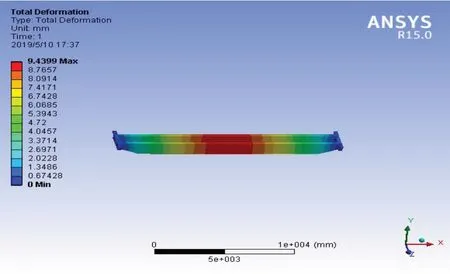

如图2 所示,最大应变值为0.00103,满足设计要求。

图2 桥架应变云图

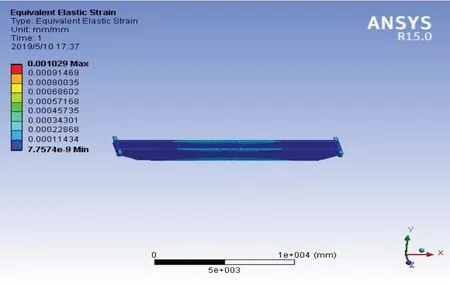

图3 所示,端梁大车车轮支撑弯角处产生最大的应变,承受的最大应力为155.34MPa<167.857MPa满足设计要求。主梁腹板处最大应力为103MPa<167.857MPa,符合要求。

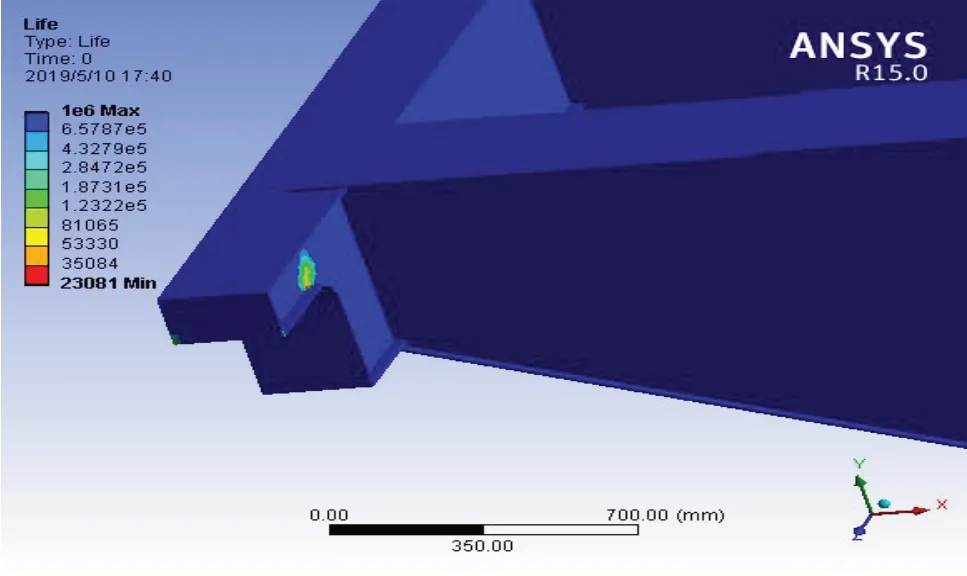

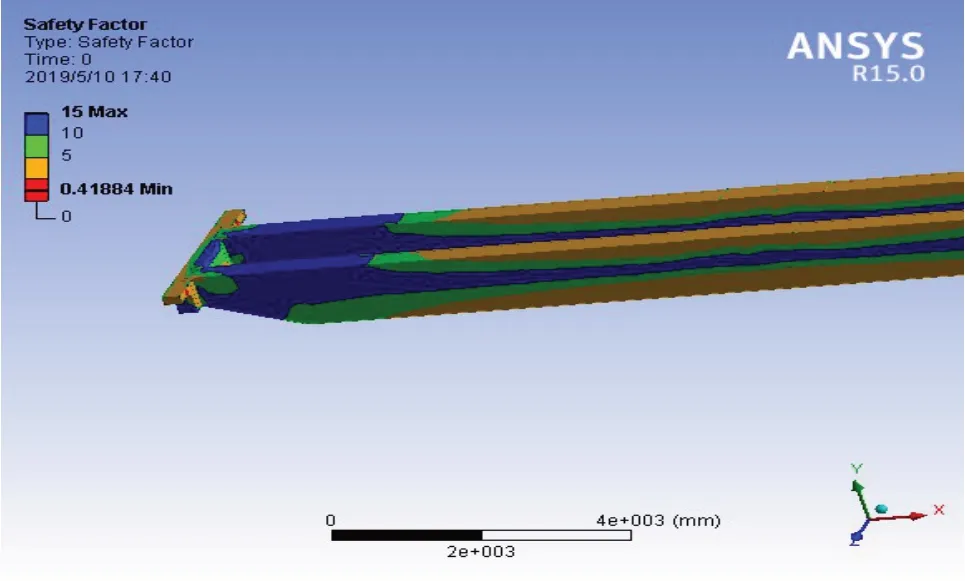

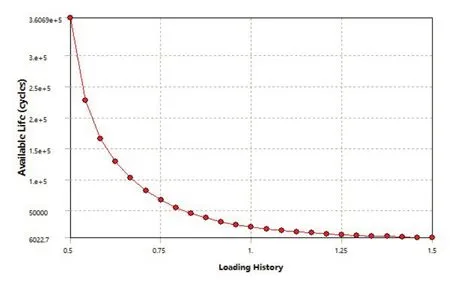

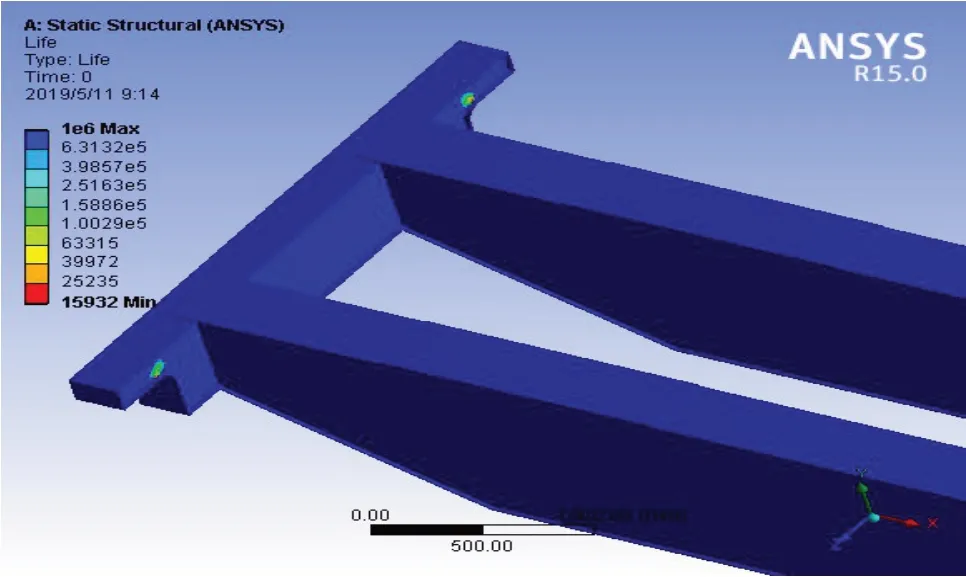

考虑到桥架的使用寿命,因此对桥架进行疲劳分析,如图4,图5,对其疲劳寿命、安全因子等进行求解,并绘制S—N 曲线,如图6 所示:桥架所承受的应力幅水平和该应力幅下发生疲劳破坏时所经历的应力循环次数在一段时间内呈现骤减的状态,之后趋于平缓。在小车满载情况下受力最大部位的最低寿命为23081s,安全因子为0.419。即若满载情况下每天工作6 小时,则每个月需要对端梁进行一次检查并进行裂纹修复工作。

图3 桥架应力

图4 疲劳寿命

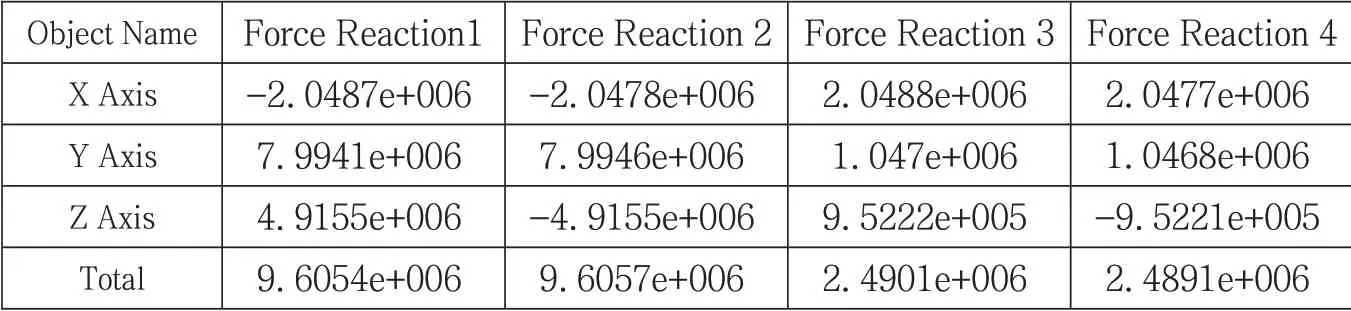

起重机工作时,支撑部位的不同方向会产生支反力及力矩。实测结果:四个车轮支撑部位产生的力大致相等,最大处的总支反力为99781N。桥架跨中位置产生总位移最大为4.6741mm<20.62mm,满足设计要求,应力150.4MPa <167.857MPa,满足Q235钢的最大许用应力要求,但差值相对较少,已接近最大许用应力。为保证稳定性,在端梁两端250mm 处各加一根250×40×8 的肋板,用以承受车轮的支反力。

图5 安全因子

图6 S-N 曲线

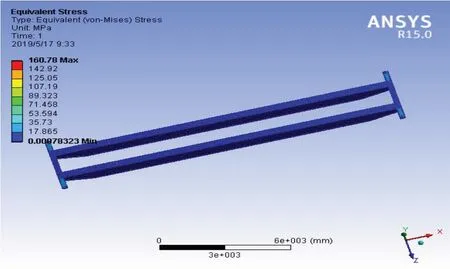

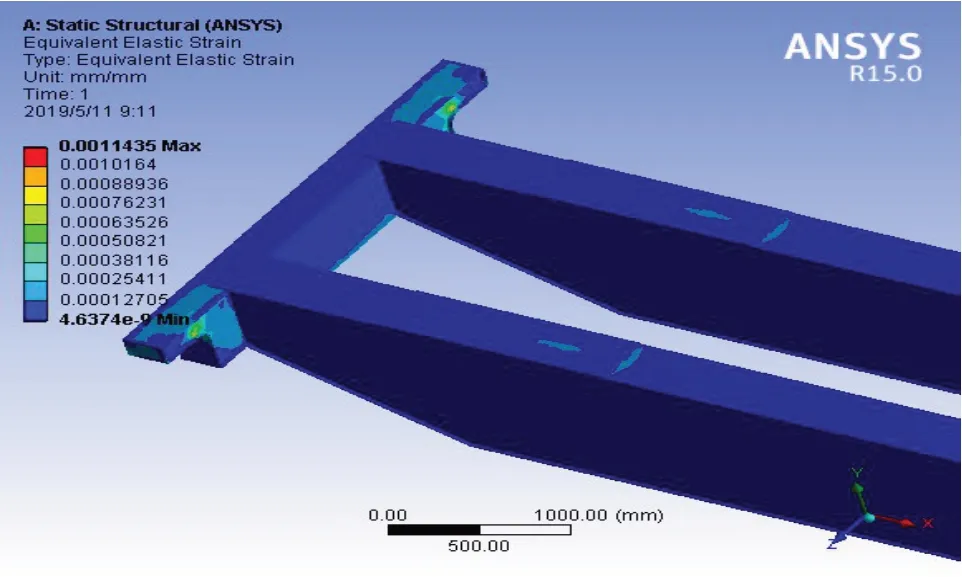

(2)小车满载位于跨端

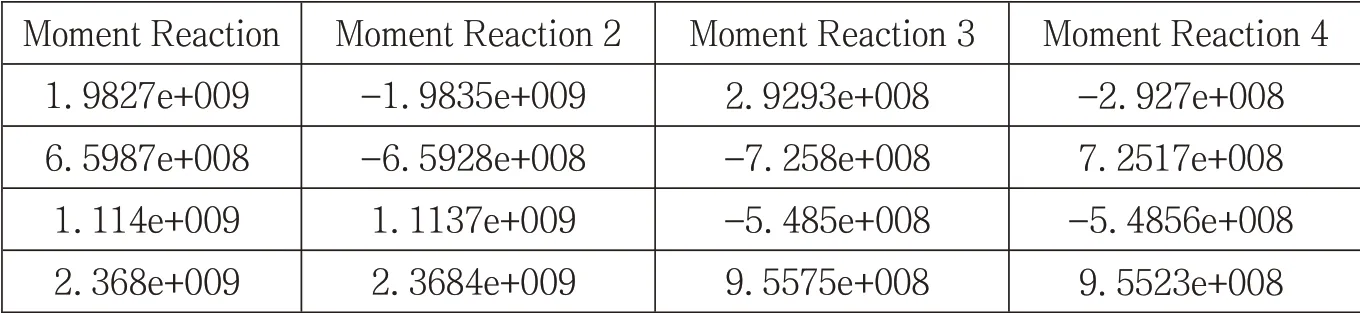

图7 所示,桥架跨端总位移最大值4.6741mm<20.62mm,满足设计要求。图8 所示,桥架跨端最大应力160.78MPa<167.857MPa,出于安全性考虑,可在端梁两端250mm 处,各加一根250mm×40mm×8mm 的肋板,承受车轮支反力。图9 所示,跨端出现较大应变的部位为端梁支撑处,最大应变值0.00114,满足设计要求。桥架疲劳寿命发生明显变化,如图10 所示,左端端梁弯角处寿命为15932s。小车处于跨端时,左端支反力合力为960540N,远大于右端支反力,反力矩为236800N·mm,其余各方向力见表4、表5。

图7 桥架跨端总位移

图8 桥架跨端应力

图9 桥架跨端应变图

图10 桥架跨端疲劳寿命图

表4 小车处于跨端时车轮支撑处支反力 (单位:N)

表5 小车处于跨端时车轮支撑处的反力矩 (单位:N·mm)

出于安全和疲劳寿命等方面因素考虑,桥架不再进行轻量化研究设计,但需对桥架的稳定性进行改进。稳定性计算如下:整体稳定性h/b=2.82<3,稳定;翼缘板b0/δ0<60 稳定;主腹板及副腹板80<h0/δ<160,不稳定,特对主、副腹板设置两条纵向加劲肋。

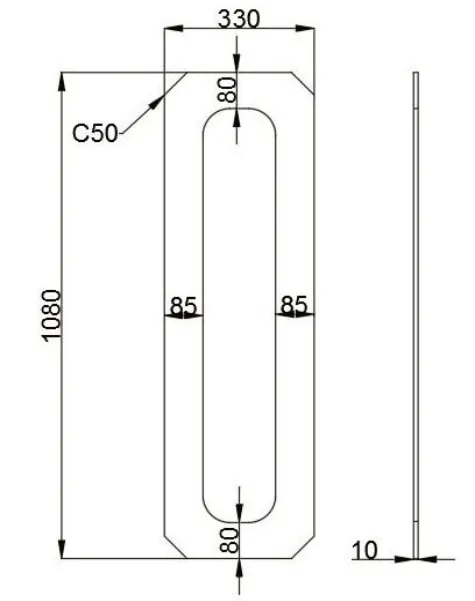

为减轻起重机自重,在不改变隔板数量的情况下对隔板进行拓扑分析。经查阅相关资料及拓扑分析可将隔板改进为图11 所示,这样在减轻重量的同时,不影响桥架整体的受力情况,主梁共9 块隔板改进后大约减少40kg 质量。

图11 隔板改进示意图

2. 模态分析

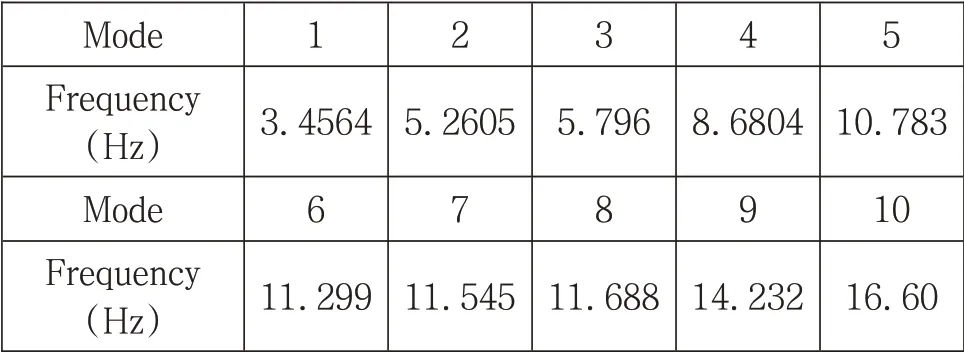

对桥架进行模态分析,得出桥架在自由模态情况下十阶的频率(见表6)。

表6 桥架固有频率

通过分析得出桥架的第一阶固有频率f=3.4564Hz,符合GB/T3811-2008 中对起重机动刚度的要求,即满载自振固有频率不小于2Hz,设计合格。见图12、图13。

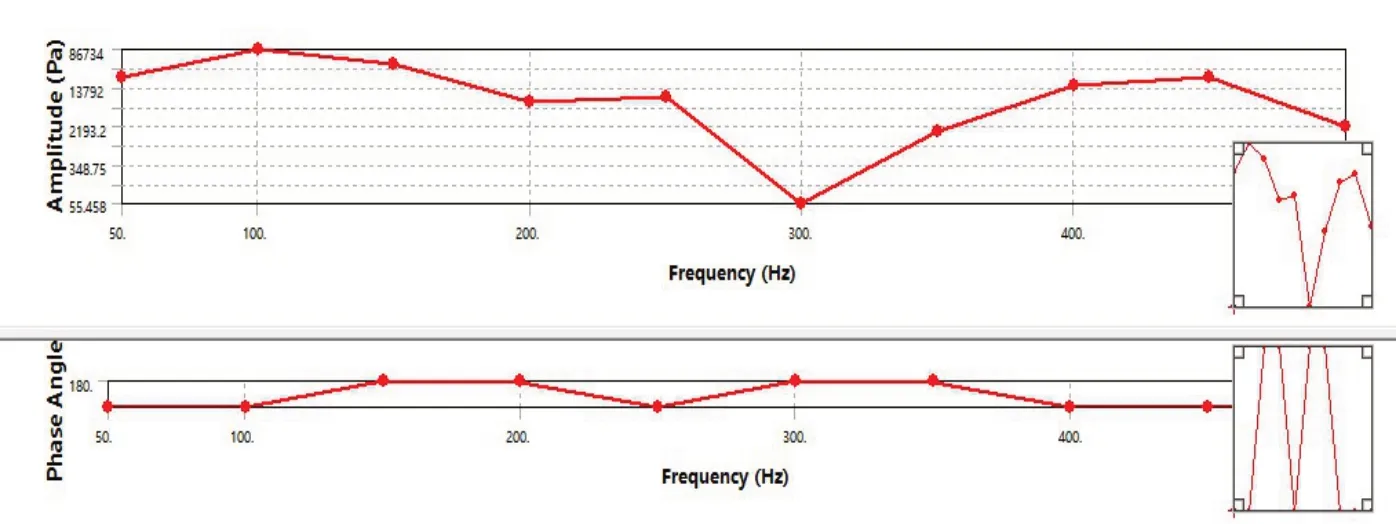

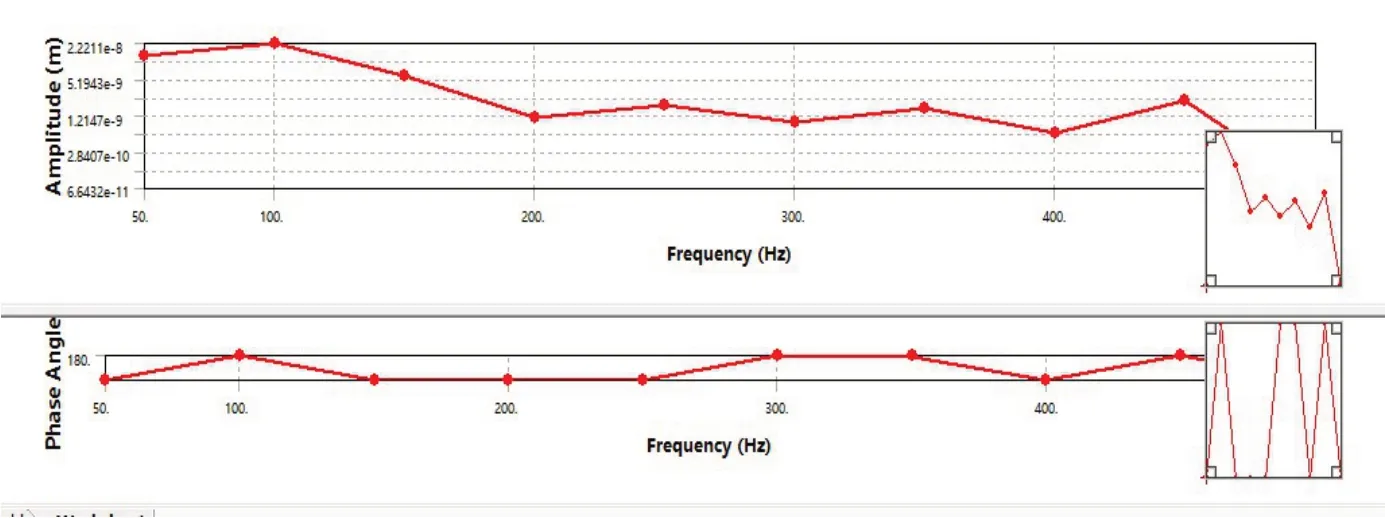

在模态分析的基础上,以满载小车处于跨中位置为例,对桥架进行谐响应分析,得出的应力频谱(见图12)和位移频谱(见图13)。得到在100Hz 产生最大的应力和位移分别为86734Pa 和22mm。通过在一阶频率范围内进行谐响应分析,可知一阶振型时端梁中线位置到主端梁连接位置在共振时易发生破坏。通过查阅相关资料可通过添加劲板来提高桥架整体的固有频率。

图12 应力频谱图

图13 位移频谱图

五、结 论

依据起重机设计理论,设计计算桥式起重机桥架的主梁和端梁,完成桥架整体校核。进一步根据有限元分析结果:端梁弯角处与肋板处产生应力最大,靠近车轮安装处的肋板产生最大变形。满载小车位于主梁跨中位置时,主梁产生最大的挠度,应将桥架设置一定的上拱度;小车处于跨端时,主梁与端梁连接处会承受最大应力。桥架整体分析确认桥架产生的挠度,自振的频率以及危险点所能承受的应力均满足起重机设计标准要求。

从可靠性考虑,对端梁支承车轮部位安装定位垫板和支承板,以减少端梁受到的疲劳破坏。从稳定性考虑,主梁增设两根加劲肋,保证主梁稳定。对桥架中的隔板进行了拓扑分析,并进行改进,减轻大约40kg 的重量,在不影响起重机安全性能的前提下减少起重机的自重。