水平微细管内CO2蒸发相变传热干涸特性

2019-12-302

2

(1 上海理工大学制冷与低温工程研究所 上海 200093; 2 上海市动力工程多相流动与传热重点实验室 上海 200093; 3 南通职业大学 南通 226001)

CO2在微细通道内相变传热过程中局部传热系数变化较大,容易出现干涸现象,微细通道内CO2两相流相变传热机理和流态转变特性较为复杂,现有微细通道理论预测数学计算模型无法准确预测CO2在微细通道内的传热系数,所以研究干涸现象发生机理和影响因素,有利于研究人员分析CO2微细通道内相变传热机理。

Yun R. 等[1]认为干涸现象对换热器整体平均传热系数影响较大,但对干涸现象成因认识还不全面,对影响干涸现象出现因素的研究还不够深入。

目前对干涸现象发生机理和对干涸现象影响因素研究的文献结论差异较大,尤其关于质量流率对干涸现象的影响出现截然相反的结论。多数研究者认为质量流率的增加使干涸现象提前产生,微细通道高效换热区域减小,但M. Ducoulombie等[2]认为随着质量流率的增大干涸现象延迟发生,且能强化沸腾换热作用。H. S. Lee等[3]对微翅片管进行了研究,认为传热系数随质量流量的增大而增大,但实验值与估计值显著不同,实验值大于估计值且在临界温度点附近的差异更大。Zhao Xiaomin等[4]认为干度增大导致传热系数下降,干涸现象的影响因素是质量流量和饱和温度,但质量流量为主要因素。Liu Zhanbin等[5]对外径为7.94 mm铜制管分别在饱和温度为-30 ℃、质量流量为100~250 kg/(m2·s)和10~25 kg/(m2·s)范围内进行实验,实验数据表明,传热系数随饱和温度的升高而降低,而热流密度对传热系数的影响更显著,表明核沸腾占主导地位。此外,一些经验关联式的预测与目前微肋管中CO2实验数据不一致。出现上述研究结论差异较大的原因可能是各研究人员的研究工况不同,研究成果不具有通用性。现有文献对干涸现象机理的研究多通过对临界热流密度的研究进行[6],未对干涸现象发生原因进行深入研究,对CO2干涸现象影响因素的少量分析只有定性现象描述[7-10],对微细通道内CO2传热特性及与其它制冷剂传热特性对比方面的理论分析和实验研究较多,但大部分仅定量测量了热工参数、几何尺寸、结构形式等对CO2局部传热系数的影响,而对高干度区域干涸干度理论预测模型的研究较少。因此,本文基于实验数据,对干涸机理进行理论分析,对干涸干度理论预测模型进行更新,并验证其有效性。

1 实验装置与原理

1.1 实验系统

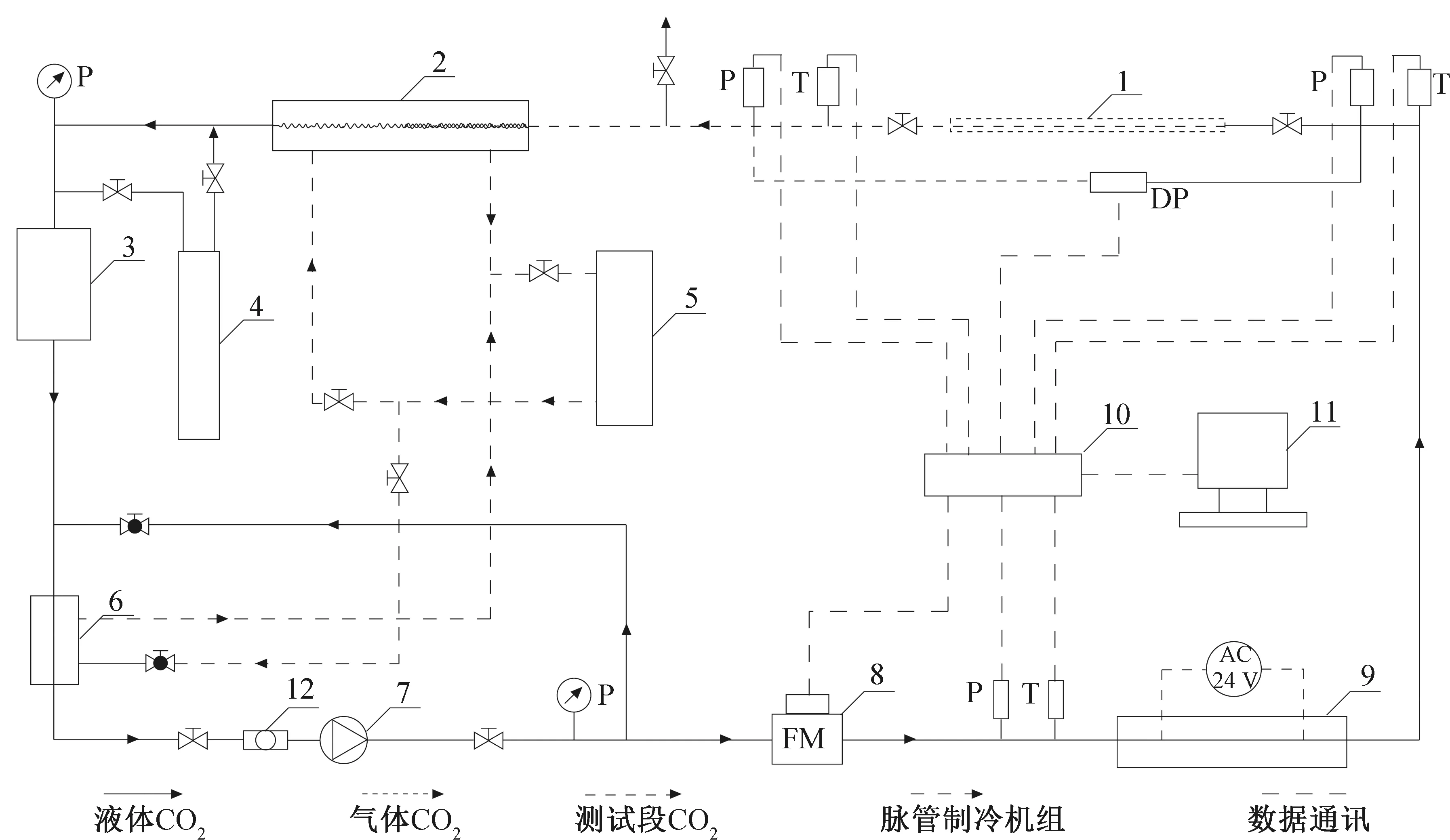

实验系统原理如图1所示,主要由3部分组成,分别为CO2制冷循环系统、脉管制冷循环系统、数据采集控制系统。

1测试段;2套管式冷凝器;3储液器;4安全器;5脉管制冷机组;6套管式过冷器;7磁力蠕动泵;8科式流量计;9预热器;10安捷伦采集仪;11PC机;12视液境。

CO2制冷循环系统主要由部件测试段、套管式冷凝器、储液器、套管式过冷器、磁力蠕动泵、质量流量计、预热器、安全器组成。实验系统运行时,液态CO2从储液器中泵出,经套管式过冷器过冷后由Coriolis质量流量计测得液态CO2循环质量流量,通过ABB变频器调节磁力蠕动泵的频率或转速,精准控制CO2液体流量;为方便调节控制测试段CO2入口干度,在进入测试段前安装有预热器,在预热器表面均匀缠绕电阻丝,采用大电流、低电压直接对其进行加热,通过调节输入电流控制输入预热器中的热量,进而控制测试段入口干度。同样在测试管段也缠绕电阻丝,通过调节两端电流大小来控制测试段热流密度,输入热量均直接由WT330功率计采集。从测试段排出的高干度CO2两相流进入套管式冷凝器中冷凝为液体;系统中安装有储液器,为CO2制冷循环系统提供足够的液体量,同时在调节系统运行压力时也能起到缓冲作用;在停机后,为保证实验系统在恢复到环境温度过程中,不会因CO2液体快速汽化压力迅速上升而造成管路和设备的爆裂,系统中加装了安全容器和安全阀。由于实验研究工况饱和温度较低,温度跨度区间较大,常规制冷系统难以实现上述功能,因此本实验系统内部工质循环动力由磁力蠕动泵提供。这不仅能够有效降低整个制冷循环系统运行压力,还便于调节进入冷凝器载冷剂(酒精)的流量,控制冷凝压力,进而实现对饱和温度的控制,确保操作人员人身安全。

CO2制冷循环系统所需全部冷量由脉管制冷机组提供。由于在本实验系统中采用磁力蠕动泵取代压缩机为循环系统提供动力,所以在套管式冷凝器很难获得高冷凝压力,且本文实验研究工况饱和温度较低,跨度区间较大,因此由测试段排出的CO2高干度蒸气只能由脉管制冷机组提供的冷量冷凝。为了保证质量流量计能够准确测量CO2液体流量,在进入质量流量计前安装有套管式过冷器对CO2液体进行过冷,过冷度要求达到5 ℃以上,防止CO2在流动过程中出现闪蒸现象,影响质量流量测量的准确性,过冷器冷量同样由脉管制冷机组提供。因此脉管制冷机组所需提供冷量为冷凝器与过冷器冷负荷之和。

自定义的数据采集系统能够同时对一次采集参数和二次计算参数实时监测、采集和存储。数据采集系统由硬件和软件两部分组成。硬件系统包括各类传感器、安捷伦采集仪、PC机、通讯线及连接导线等。实验系统中对温度测量采用贴片式或探针式铂电阻获得,对压力的测量采用电容式压力变送器获得,液相CO2循环流量由质量流量计直接测得,施加的加热量直接由电功率计测得,实验系统主要测试参数采集点配置如表1所示。软件系统基于Visual Basic面向对象编程语言平台,借助软件平台内置加载DLL文件功能和MSCOMM控件串口通信功能,开发出能够实时采集监测存储为一体的测试软件。

实验操作开始前,首先需对CO2制冷循环系统管道冲入氮气清洗,然后进行气密性保压,待气密性实验通过后对系统进行抽真空处理,最后进行漏热实验,充注CO2气体。开启脉管制冷机组,1)当系统工况达到稳定后,采集实验参数并保存;2)调节预热器加热量,更改测试段入口干度(从小到大);3)重复步骤1)、2);4)当测试段入口干度接近1时,重新设置测试段热流密度,预热器加热量从0开始,重复步骤1)、2),直至测试段热流密度设定值达到最大;5)调节变频器更改测试段质量流率,重复步骤1)~4);6)调节载冷剂流量设定更改饱和温度,重复步骤1)~5);7)待步骤6)完成后整个实验流程结束。

表1 实验系统主要测试参数

1.2 测试段设计

测试段为水平放置内外表面光滑不锈钢圆管,总长为300 mm,外径为6 mm,内径为1.5 mm,内表面粗糙度为16 μm,其中加热段长为150 mm。将电加热丝均匀紧密缠绕于测试段,考虑到人身安全问题,采用可调稳压电源提供的大电流、低电压直接加载在电加热丝两端对测试段加热,通过可调稳压电源控制加载在电加热丝两端的电流即可无极调节测试段加热量,测试段电加热量直接由功率计WT330测得,在测试段外壁的3个位置的上、下、左、右4个方向上布置12个贴片式铂电阻对测试段外壁温进行测量,测试段布置如图2所示。

图2 测试段点布置

1.3 实验数据处理

1.3.1 漏热系数标定

由于测试段表面四周布有温度测点,导致测试段表面保温材料不规整,无法精确计算漏热量,故在开始实验测试前需进行漏热量标定实验。待实验装置安装完毕后,利用真空泵对实验台进行抽真空处理,利用直流稳压电源对测试段电加热丝施加电压,使测试段保温外壁温度达到热平衡状态,即保温外壁温度变化在±0.05 ℃内,记录此时施加的热流密度、外保温壁温度和外界环境温度。由于系统内无工质流动,此时对环境的散热量与加热量相等,由此计算漏热系数,如式(1)所示。

(1)

1.3.2 干度

目前还无法直接测量干度,可根据被测制冷剂的压力和温度查得制冷剂在不同状态下的焓值,结合测得预热器和测试段加热量可计算制冷剂对应的焓变,采用内插法计算局部干度,如式(2)和式(3)所示。

(2)

(3)

1.3.3 表面传热系数

制冷剂温度tn可由饱和压力直接换算得到,根据施加在测试段的热流密度q和内壁面温度tw,i可计算表面传热系数H,如式(4)所示。

(4)

假设不锈钢测试段导热系数λ为常数,加载在测试段加热量全部由内部工质吸收,管内外壁面温度分别为tw,i、tw,o,对测试段内部工质而言,该传热问题简化为沿径向方向常物性一维稳态具有恒定内热源的圆柱体导热模型[8],对其建立导热微分方程,如式(5)所示。

(5)

根据测试段的加热方式及测得的加热量,可计算内热源,如式(6)所示。

(6)

根据假设条件,导热微分方程边界条件如式(7)和式(8)所示。

(7)

r=rw,o,t=tw,o

(8)

对导热微分方程(5)两端同时乘以r,得到式(9):

(9)

对式(9)两端r进行积分,得到式(10):

(10)

对式(10)两端r再次进行积分,得到式(11):

(11)

根据式(8)~式(11),可计算得到微细圆管内外壁面温差,圆管内外壁面温差计算如式(12)和式(13)所示,根据测得的管外壁面温度tw,o可计算内壁面温度tw,i。

(12)

(13)

1.4 实验参数不确定度分析

为了减少随机误差,数据存储均基于工况稳定后进行,当在5 min内测试段外壁面温度和制冷剂温度波动范围在±0.2 ℃以内、质量流率计测得的流量偏差小于±0.2%时,数据采集系统会自动进行识别工况,一旦判断稳定,自动开始存储数据。数据存储周期为2 s,每存10组数据做一次平均值并保存,每个稳定工况均取5 min内实验数据进行计算。

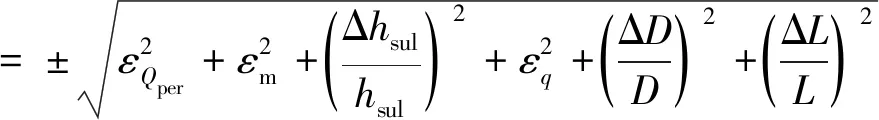

由于仪器仪表本身具有精度等级,所以实验测试过程中各参数均具有一定的不确定度,例如干度、传热系数和摩擦压降等均由其他直接测量参数二次计算得到,不确定度具有可传播性。为使实验数据及后期实验结果的分析具有较高的置信区间,根据技术规范对测试数据进行不确定度评定。

1.4.1 干度不确定度评定

由式(2)可知蒸气干度通过计算z处焓值,结合线性内插法计算获得,因此干度不确定度计算如式(14)所示:

(14)

(15)

(16)

(17)

(18)

式中:εhz为测试段中间位置焓值的不确定度;εhl为制冷剂饱和液体焓值不确定度;εhlv为制冷剂汽化潜热值不确定度;εq为热流密度不确定度。

1.4.2 表面传热系数不确定度

根据表面传热系数H计算公式(4)可知,不确定度计算式:

(19)

(20)

式中:εtw,i-tn为管内壁面温度与制冷剂温度差值的不确定度,根据表1提供测量仪器精度等级得干度最大不确定度为3.1%,表面传热系数不确定度计算式中得最大不确定度为9.4%。

2 实验结果与分析

2.1 质量流率对干涸特性的影响

本文实验研究了质量流率对CO2相变传热过程中干涸特性的影响,质量流率的范围为300~600 kg/(m2·s)。

图3所示为热流密度q=30 kW/m2、饱和温度Tsat=10 ℃、内径Di=1.5 mm时,不同质量流率下CO2实测局部传热系数随干度的变化。由图3可知,随着质量流率的增加干涸起始干度有减小的趋势。主要原因是中干度区域质量流率增加强化了对流换热作用,使壁面温度逐渐降低,减小了壁面过热度,核态沸腾换热作用逐渐减弱,对流蒸发换热逐渐占据主导地位,管内流态也提前进入中心具有连贯高速蒸气的环状流状态,而中间气流速度过高,气液两相速度差增大,夹带液膜表层液体分子能力增强,壁面薄膜稳定性降低,壁面的液体薄膜受到破坏,诱发干涸现象提前发生,导致传热工况恶化,传热系数急剧下降。

图3 热流密度q=30 kW/m2、饱和温度tsat=-10 ℃、内径Di=1.5 mm不同质量流率下CO2实测局部传热系数随干度的变化

2.2 热流密度对干涸特性的影响

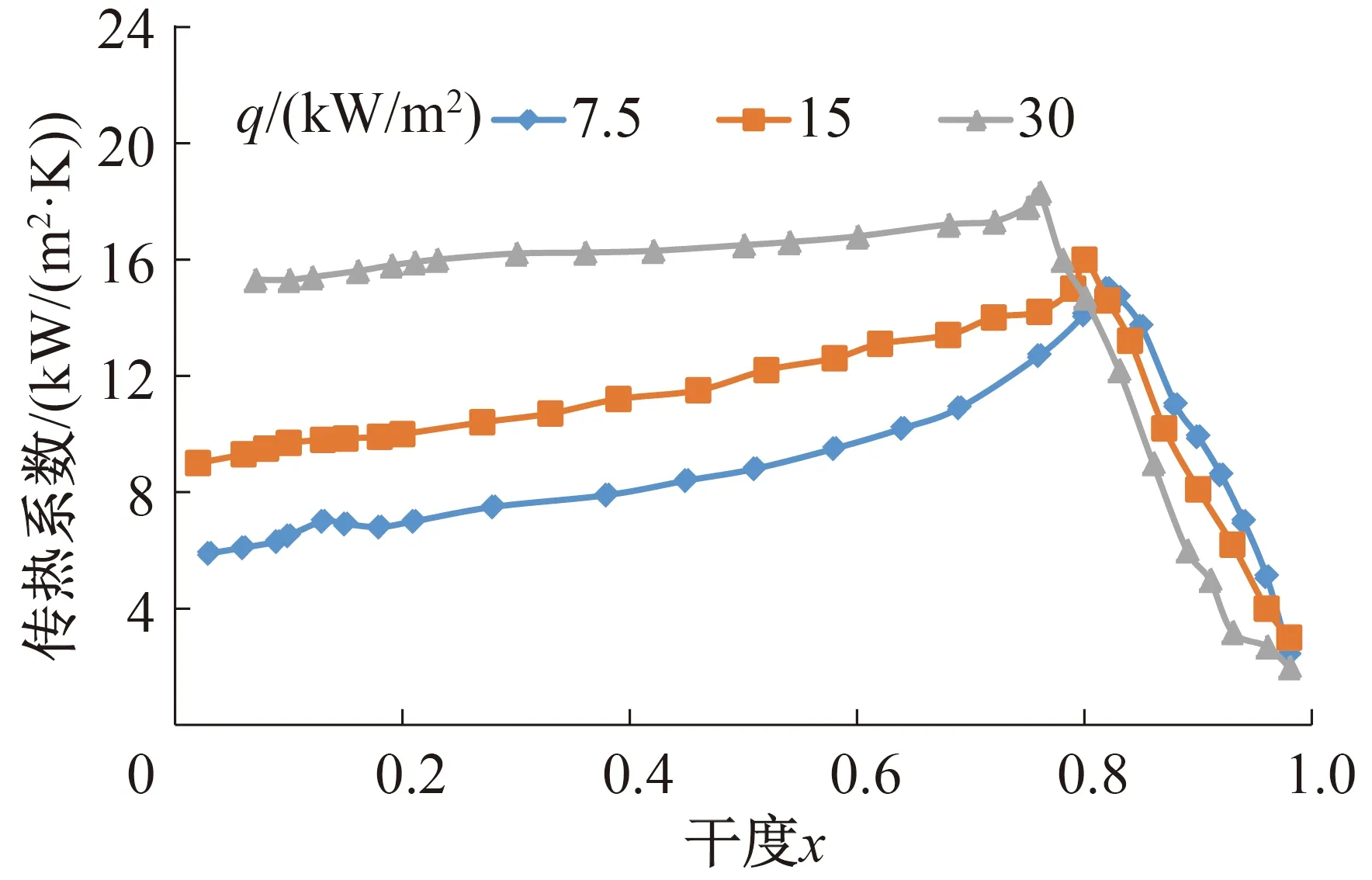

定性定量研究热流密度对微细通道内CO2相变传热干涸特性的影响,揭示了CO2在微细通道内干涸发生的机理,热流密度范围为7.5~30 kW/m2。图4所示为不同热流密度下CO2实测局部传热系数随干度的变化。

图4 饱和温度tsat=-10 ℃、质量流率G=400 kg/(m2·s)、内径Di=1.5 mm不同热流密度下CO2实测局部传热系数随干度的变化

实验结果表明:热流密度越高蒸发越剧烈,干涸现象就发生在传热系数突降或温度陡然升高之处。由图4可知,随着热流密度的升高,干涸起始干度变小,干涸发展进程更快,局部传热系数下降更快。这是因为随着热流密度的增大,气液两相相对速度差增大,气液相分界面上剪切力增大,增强了中心蒸气流液滴夹带能力,沸腾过程越发剧烈,加剧了液膜的不稳定性,所以干涸现象提前发生。干涸现象是一个渐进过程,在此过程中核态沸腾换热作用逐渐减弱直至消失,对流换热逐渐增强,此消彼长,对流蒸发换热逐渐占据主导地位直至液膜蒸干完全干涸进入单相强迫对流传热模式。

2.3 饱和温度对干涸特性的影响

实验研究了CO2在饱和温度-40~0 ℃下的干涸特性,填补了低温工况下CO2干涸实验数据的缺失。图5所示为不同热流密度和饱和温度下CO2实测局部传热系数随干度的变化。

图5 质量流率G=300 kg/(m2·s)、内径Di=1.5 mm不同热流密度和饱和温度下CO2实测局部传热系数随干度的变化

由图5可知,干涸起始干度随饱和温度的升高而减小。因为随着饱和温度的上升,CO2液气黏度比减小导致在壁面形成的液膜较薄,表面张力的减小使液膜不稳定容易破裂;而较小的液气密度比会减小气液相相对速度差,减小两相之间剪切力,增强液膜的稳定性,延缓干涸现象的出现,在试验工况范围下,饱和温度对液膜的扰动作用更强,所以随着饱和温度的升高干涸现象提前出现。根据干涸起始干度随饱和温度的变化趋势,可以推断当热流密度或饱和温度足够低或质量流率超过一定值时,有可能不发生干涸现象,可知临界热流密度与质量流率和物性参数密切相关。根据对国内外饱和温度对CO2微细通道内相变传热影响研究总结可知:在实验研究范围内,干涸现象出现干度普遍偏高,这与实验研究饱和温度较低有关,随着饱和温度的降低,液气黏度比和汽化潜热增大,使传热表面液膜厚度较厚,延缓了干涸现象发生,因此在实验范围内要凸显液气黏度比重。

3 干涸干度预测模型有效性验证与分析

实验结果表明:当换热过程中出现干涸现象时,传热工况恶化,局部传热系数急剧下降,大幅减小高效换热区域,换热器整体平均传热系数大幅下降,可知干涸现象对整体平均传热系数影响较大。因此深入研究干涸现象发生机理并准确预测干涸干度,有利于改善微细通道换热器的传热工况,扩大高效换热区域,提高整体平均传热系数。

3.1 临界热流密度理论预测模型更新

热流密度的大小直接决定CO2在相变传热过程中是否出现干涸现象,当施加的热流密度值大于临界热流密度值时,换热器内一定出现干涸现象。因此研究临界热流密度有助于预测干涸现象和对干涸机理的分析。目前对临界热流密度预测方法主要分为两类,分别为理论解析模型和理论预测数学计算模型。

3.1.1 理论解析模型[11]

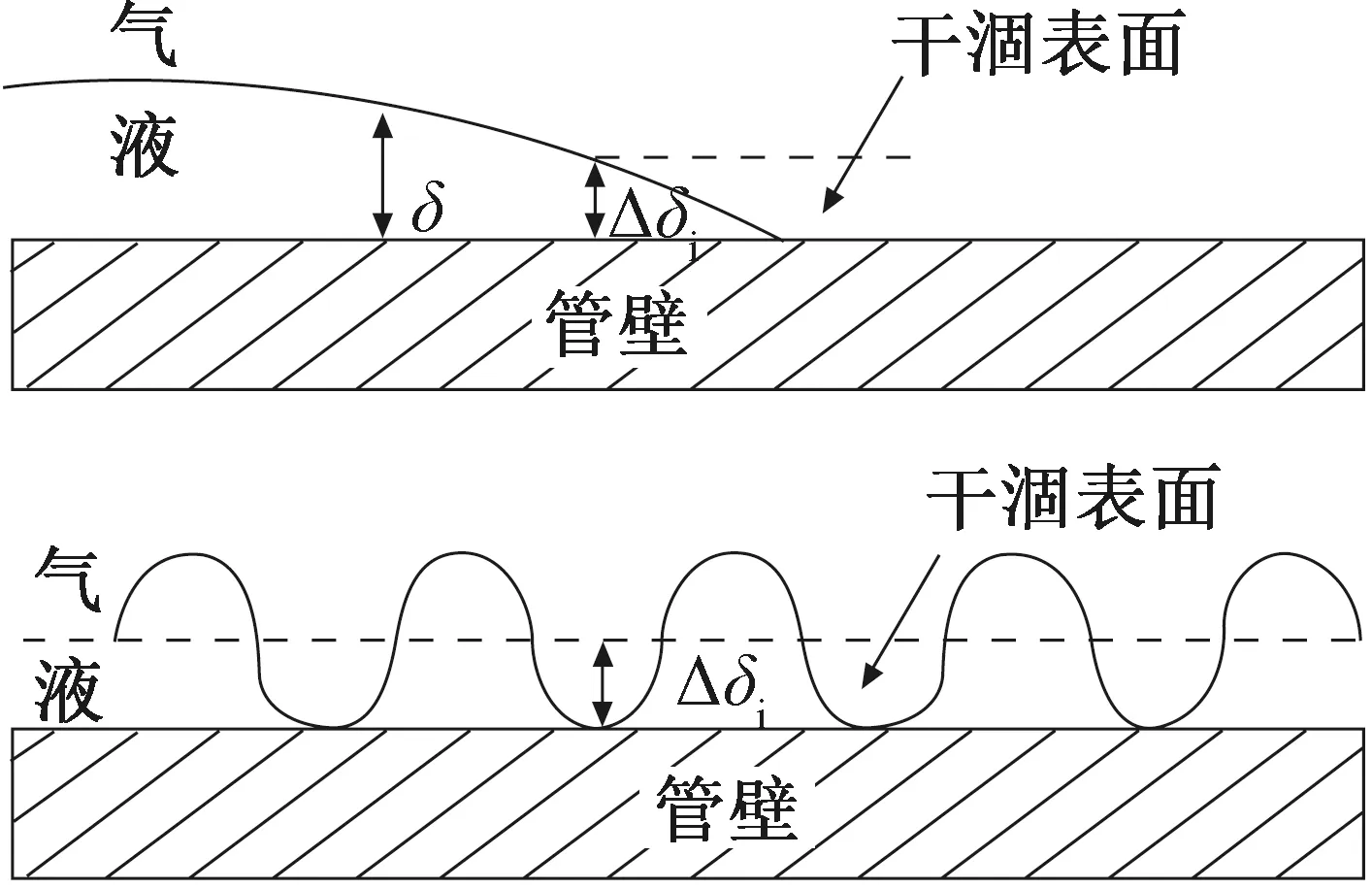

大量实验研究表明:在微细通道内相变传热过程中,干涸现象一般出现在环状流或波状流阶段,图6所示为干涸机理。若能确定管内壁面液膜的厚度δ,当δ<Δδi时,施加在微细通道内热流密度即可认为是临界热流密度。图7所示为对环状流液膜微元体建立一维有限体积流体动力学模型。

图6 干涸机理

图7 环状流液膜微元体有限体积流体动力学模型

对微元体建立动量方程:

(21)

(22)

能量平衡与质量守恒方程:

(23)

(24)

Young-Laplace方程:

(25)

R=r+δ

(26)

(27)

Cv=16/Rev

(28)

(29)

τlv=-τvl

(30)

(31)

Cl=16/Rel

(32)

(33)

理论解析模型边界条件为:

(34)

(35)

假设在z=0时,r=0.1R,由此可计算出Δδi,具体计算如式(36)所示:

(36)

3.1.2 理论预测数学计算模型

Wojtan[12]临界热流密度理论预测数学计算模型:

(37)

Qi[13]临界热流密度理论预测数学计算模型:

(38)

(39)

(40)

(41)

Zhang[14]临界热流密度理论预测数学模型:

(42)

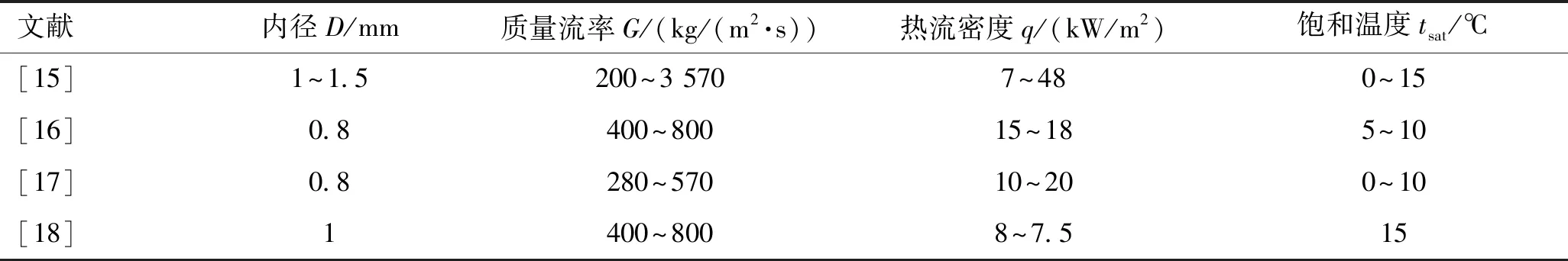

为了对比分析上述临界热流密度预测方法预测CO2在微细通道内临界热流密度的有效性,选用近年来CO2微细通道内相变传热实验数据进行考核,如表2所示。表3所示为对不同临界热流密度预测方法预测精度的概率统计。

表2 CO2相变传热试验工况

表3 实测临界热流密度与理论预测模型预测数据统计

根据上述预测偏差数据统计可知,与实测数据相比,在±30%误差带内Wojtan理论预测模型对临界热流密度预测精度平均达到70%以上,且偏差最小。因此,本文拟对Wojtan理论预测模型进行修正更新。

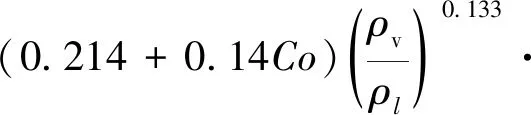

根据实验结果分析可知:液气黏度比、表面张力及液气密度比对CO2干涸现象均有影响,且在本文实验研究范围内,干涸现象出现干度增大,这与研究工况饱和温度较低有关,液气黏度比和汽化潜热增大,使得传热表面液膜厚度较厚,延缓了干涸现象发生,Wojtan预测模型中忽略了液气黏度比的影响。因此,在Wojtan预测模型中添加液气黏度比无量纲因子,基于实验数据,利用计算机算法重新拟合获得新的临界热流密度理论预测数学计算模型,拟合结果如式(43)所示:

Wel-0.21GHlv

(43)

3.2 干涸干度理论预测模型更新

关于各种工质在传热过程中干涸现象的研究较多,但对微细通道内CO2干涸现象的研究缺乏有效的实验数据和可靠的数学模型。目前对干涸干度预测方法主要为理论预测模型。

3.2.1 理论预测模型

基于实验数据和新拟合的临界热流密度理论预测数学计算模型,对姜林林等[20-21]提供的干涸干度理论预测数学计算模型系数进行重新拟合,结果如式(44)和式(45)所示:

(44)

(45)

3.2.2 理论预测模型有效性验证

试验研究工况较为特殊,尤其是研究的饱和温度较低,国内外文献中几乎没有类似的研究工况,为了验证更新后干涸干度理论预测模型有效性,笔者在试验工况范围内重新选试验工况,使用新的干涸干度实验数据来验证更新后理论预测模型有效性。试验工况:质量流率:350、450、550、650 kg/(m2·s);热流密度:10、20、30 kW/m2;饱和温度:-5、-15、-25、-35 ℃;管径:1.5 mm,共获得36个有效实验数据。表4所示为新测干涸干度实验数据与更新后干涸干度理论预测模型数据统计。结果表明:在试验工况范围内,CO2流干涸干度理论预测模型能够较好的预测干涸起始干度和结束干度,且预测偏差较小。

表4 新测干涸干度与更新后理论预测模型预测数据统计

4 结论

本文对水平微细圆管内CO2在高干度区域干涸特性进行了实验研究,定性定量分析微细圆管内CO2干涸特性的影响因素,基于实验数据和对理论预测模型的分析,得到如下结论:

1)随着质量流率、热流密度和饱和温度的增加,干涸起始干度均减小。根据干涸起始干度随饱和温度的变化趋势推测:当热流密度和饱和温度足够低或质量流率超过某一定值时,干涸现象可能不发生。

2)基于实验数据和对干涸机理分析,通过添加液气黏度比无量纲因子获得新的临界热流密度理论预测计算模型,利用更新后的临界热流密度理论预测模型对干涸干度理论预测模型进行了更新,并验证了其有效性,结果表明在试验工况范围内,新的理论预测模型预测精度高,且预测偏差较小。

符号说明

A——面积,m2

H——表面传热系数,W/(m2·K)

C——压降因子

Co——限制数

D——水力直径,m

G——质量流率,kg/(m2·s)

F——漏热系数

Fr——弗劳德数

h——焓值,kJ/kg

K′——曲率

K——传热系数,W/(m2·K)

L——测试管长,m

p——压力,Pa

M——质量流量,kg/s

m——传质质量单元

τ——时间,s

Q——热量,W

q——热流密度,W/m2

u——流率,m/s

R——管径,m

Re——雷诺数

r——气相厚度,m

t——温度,℃

v——比容,m3/kg

We——韦伯数

x——干度

z——距离,m

δ——液膜厚度

ε——不确定度

ρ——密度,kg/m3

σ——表面张力,N/cm

μ——黏度,Pa/s

λ——预测精度比,%

下标

amb——环境

CHF——临界

de——干涸结束

di——干涸开始

L——测试管段

l——液体

n——制冷剂

v——气体

e——传递

leak——漏热

pre——预热器

sat——饱和

w,i——内壁面

w,o——外壁面

w,bo——保温外壁