多支管并联蒸发联箱流量分配特性分析

2019-12-30云1文1左巧林

罗 云1 王 文1 左巧林 叶 成

(1 上海交通大学机械与动力工程学院 上海 200240; 2 上海核工程研究设计院 上海 200233)

分离式热管作为一种高效的传热元件[1-2],被广泛应用于石油化工、工业锅炉、制冷与空调系统、太阳能热水系统、航空航天及核站等领域[3-5]。在实际应用中,考虑到结构的紧凑、安装方便及减少连接管数量等问题,有必要将热管按一定数目通过联箱形成分离型热管换热结构。并联分支管内流量分配的均匀性直接关系到换热设备的工作状态[6],因此研究并联各支管的流量分配特性对于确保分离式热管系统运行可靠性和经济性具有重要意义。

对于径向引入联箱并联换热支管内的流量分配特性的研究较多。吴会友[7]提出在低质量流量工况下,分配联箱中流型对各相的分配影响较为密切,但其结论在高质量流量下并不成立。曲新鹤等[8-9]从联箱结构的角度考虑,对U型联箱布置的并联管组模型进行数值分析,并探讨了分配联箱和汇流联箱截面比等匹配关系对各支管流量分配的影响。M. M. Mohammad等[10-11]针对制冷剂的性质差异,研究了制冷剂黏度、密度等物性对并联通道分配均匀性和传热性能的影响。在此基础上,研究学者逐渐认识到换热器的工作环境将对并联支管间的流量分配均匀性产生重要影响。徐党旗等[12]将热负荷作为影响流量分配的研究因素,针对多支管并联式换热器中工质流量分配问题进行了基于FLUENT平台的数值分析和基于Visual Basic 6.0平台的水动力计算,探讨了热负荷等因素对流量分配的影响关系,但其结论缺乏实验的对比分析。虽然前人进行了较多的研究工作,但对竖直并联支管内流量分配特性的研究较少。当工质和联箱结构改变时,其结论可能不再适用。

基于并联分离式热管在热水池中的应用和环保考虑,本文选取R134a为流动工质,对U型联箱径向连结7根并列支管中的流量分配特性和热负荷影响进行初步仿真计算和实验测试。仿真计算中采用流体体积函数(volume of fluid,VOF)模型,并考虑了两相表面张力。仿真结果和实验数据为后续热水池中相应的分离式热管结构设计提供一定参考。

1 数值模拟与分析

1.1 计算模型

U型联箱并联7根支管的二维几何模型如图1所示。

图1 二维几何模型及网格

上下联箱直径均为19 mm,长为287 mm;各支管的直径为8 mm,高为1 m,相邻两支管间距为16 mm;沿着工质的流动方向,将各支管依次编号1,2,3,…,7(下同)。其中入口段结构设计相对较长,目的是减小入口效应的影响。具有5 ℃过冷度(饱和温度为30 ℃)的R134a液体工质从下联箱入口进入,工质在管内吸收外界水池热量达到饱和并发生两相沸腾,产生的蒸气在上联箱汇合并从出口流出。本文采用结构化网格,网格质量为1,网格数量为50 229个。考虑到边界层的影响,对接近热管壁面和上下联箱壁面处的网格进行了加密。

本文假定混合相的物性由各相的体积分数加权平均得到:

(1)

式中:R为流体的性质,如密度、黏度等;αi为第i相的体积分数。

其中,相体积分数的控制方程为:

(2)

(3)

由于本文研究对象只存在气液两相,故连续性方程为:

(4)

(5)

由相变造成的质量源项可以表示为:

(6)

(7)

式中:DSm为索特平均直径[13],m;M为摩尔质量,kg/mol;R为摩尔气体常数,J/(mol·K);T为热管内工质的温度,K;Tsat为饱和温度,K;ΔH为汽化潜热,J/kg。

VOF模型中两相共用一套动量方程和能量方程,同时通过CSF[15]模型可以将表面张力的作用作为体积力源项添加到动量方程中进行求解,动量守恒方程为:

(8)

式中:p为内部压力,Pa;μ为动力黏度,Pa·s;vT为因两相和湍流密度引起的扩散,为表面张力转化为体积力添加到动量方程中的源项。

能量方程为:

(9)

式中:E为系统总能,J/kg;λeff为有效导热系数,W/(m·K);Sh为相变潜热所对应的源相。

为了简化计算,进行如下模型假设:

1)流动是二维的,且不考虑轴向导热;

2)热管内不存在其它杂质,无内热源;

3)上联箱出口处没有液体回流;

4)水池温度均匀,高度方向上不存在温度梯度;

5)R134a气体视作理想气体,即其密度随温度和压力的变化而变化,其它物性恒定。

采用质量入口和压力出口边界条件,入口工质质量流量为0.14 kg/s,出口压力设定为30 ℃时R134a的饱和压力。上下联箱及各支管管壁均忽略其厚度的影响,壁外对流换热表面传热系数设置为500 W/(m2·K)。壁面设置为静止壁面,且对气液两相无滑移。

本文低热流边界条件对应外界水池温度为60 ℃,高热流边界条件对应水池温度为80 ℃。

1.2 数值计算结果与分析

低热流的仿真计算中各支管时均质量流量如图2所示,其中最靠近下联箱入口处的支管1质量流量最大,约为0.025 kg/s;中间支管4的质量流量最小,约为0.016 kg/s,并联各支管的质量流量总体上呈现两头大中间小的特点。为了研究进出口静压大小对并联各支管流量分配的影响,图3所示为对应各支管进出口静压差关系。

图2 低热流条件下质量流量分配特性

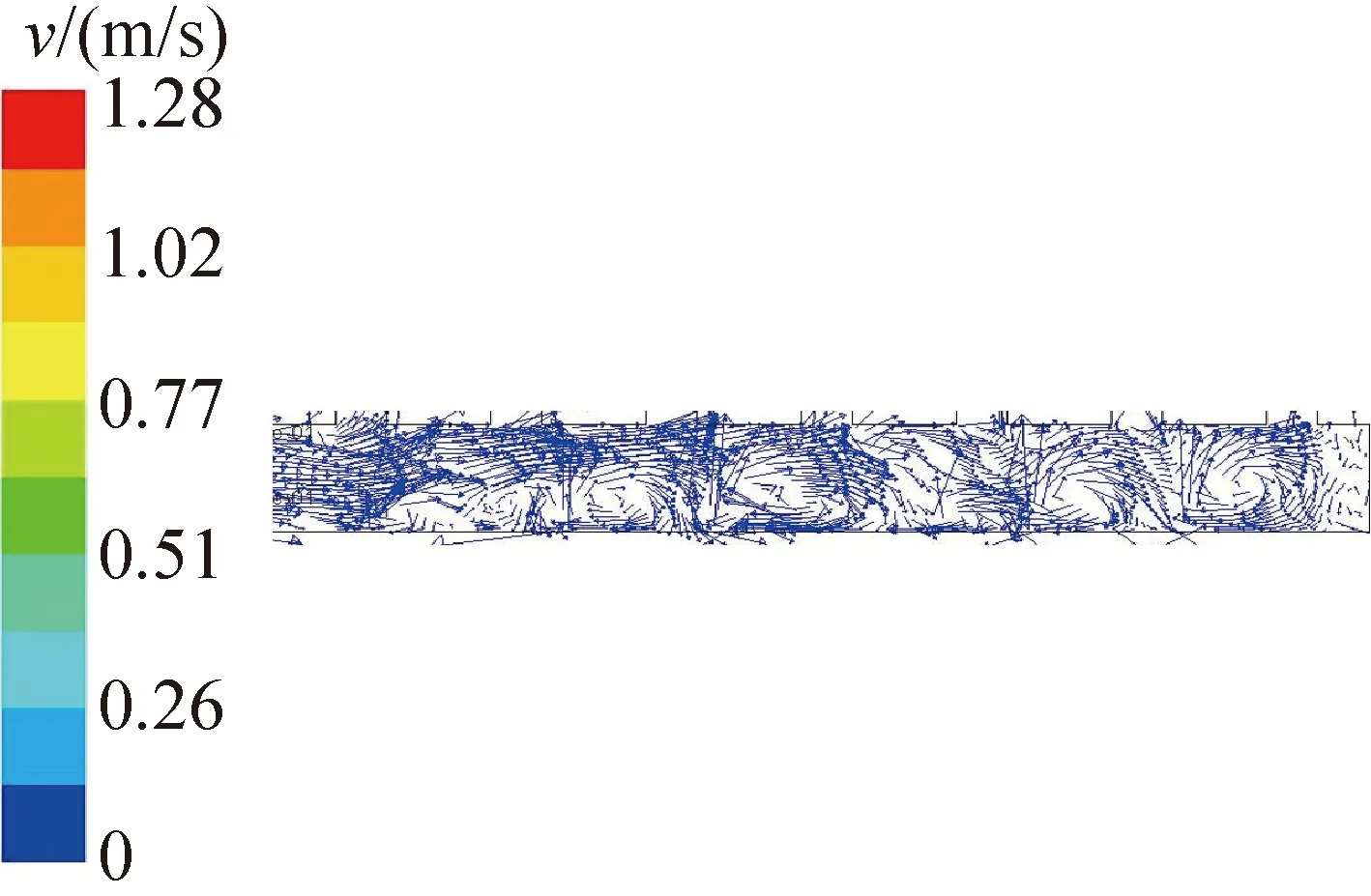

对比图2和图3,支管1、2、3、4的质量流量和进出口静压差大小一一相对应,而远离下联箱入口处的支管则存在一定偏差。其中靠近下联箱封头处的支管5、6、7质量流量相对支管4有所上升,原因是由于下联箱封头处的工质发生了倒流,使得相邻区域内的速度场扰动加剧,质量流量出现偏差。图4所示为低热流边界条件下下联箱区域内的速度矢量图。

图3 低热流下各支管的进出口静压差

图4 低热流下下联箱速度矢量图

高热流的仿真计算中各支管的时均质量流量图和对应各支管的进出口静压差分别如图5和图6所示,图7所示为高热流边界条件下下联箱区域内的速度矢量图。

图5 高热流下各支管的流量分配特性

由图5可知,支管1的质量流量最大,为0.025 kg/s;支管7的质量流量最小,为0.017 kg/s,并联各支管的质量流量沿工质在下联箱内的流动方向逐渐减小,呈现较好的规律。图6中各支管间的进出口静压差值沿工质流动方向也逐渐减小,与各支管的流量分配变化趋势一致。这主要是因为在较高的热负荷条件下,各支管入口处的静压沿程下降相对较大,同时管内两相沸腾较为剧烈,使下联箱封头处的倒流现象被削弱。

图6 高热流下各支管的进出口静压差

图7 高热流下下联箱速度矢量图

通过低热流和高热流两种边界条件下并联支管内的流量分配情况可以发现,热负荷对并联管组内流量分配具有明显影响。低热负荷下各支管入口处静压值变化(约280 Pa)相对较小,各支管间的流量分配更易受到管内流场、联箱结构等影响;高热负荷下并联各支管入口处的静压沿程变化(约750 Pa)较大,此时各支管的流量分配主要受入口处静压大小的影响。

对比图4和图7可知:两相的流量分配问题较为复杂,各支管的流量不仅与入口处的静压值有关[16],还可能受到壁面热负荷、内部流场等因素[17]影响。

2 实验研究

2.1 实验系统原理

本文搭建了实验测试平台,研究了并联各支管的流量分配特性及热负荷对其影响。图8所示为分离式热管实验系统原理。蒸发段7根支管竖直排列,冷凝段7根支管水平排列。沿工质流动方向,蒸发段和冷凝段各支管依次编号为1,2,3,…,7。在每支蒸发段支管上均匀布置9个温度测点,沿支管高度依次编号为1,2,3,…,9。

图8 分离式热管实验系统原理

对于每个稳定的工况,水池的加热功率应等于冷凝侧的换热量。

(10)

若忽略管壁热阻,管壁内侧温度可认为等于管壁外侧温度。

q=h1(t0-te)=h2(te-tf)

(11)

式中:h1、h2分别为管壁外侧和管壁内侧对流换热表面传热系数,W/(m2·K);t0、tf、te分别表示外界水池温度、管内工质温度和热电偶测点温度(管壁温度),K。

(12)

h2越大,热电偶测点温度越接近于管内蒸发温度,可以通过热电偶测点温度来表征各支管流量分配的均匀性[11]。为了验证文献[11]中液面高度与质量流量的一致性结论,图9所示为模拟结果中液面高低与质量流量的关系。由图9可知,模拟结果中各支管的液面高度与其流量大小变化具有较好的相关性。

图9 模拟中各支管质量流量大小和液面位置关系

2.2 实验结果

图10 各支管测点温度分布

在R134a充注量为986.7 g(对应系统充液率42.3%)的实验条件下,依次改变蒸发段并联支管热负荷,各支管测点温度分布如图10所示。由图10可知,实验结果中各支管的测点温度分布总体呈先减小后增大的趋势,表明各支管出现了明显的流量分配不均和传热局部恶化现象。在图10(a)所对应的低热负荷下,支管1内表面几乎都被工质液体湿润,支管2的两相液面位置也较高,支管7次之,而支管4、5、6的两相液面位置在测点3附近,相对较低但较为集中;随着实验条件下热负荷的增高,中间各支管的液面位置和传热性能逐渐出现差异,在图10(d)对应的高热负荷下支管7内质量流量逐渐变为最小。此外,在热负荷为780 W和1 240 W的实验条件下,支管2的壁面温度分别在测点7和测点8的位置有所下降,原因是气泡中携带的液滴较多,在测点7和测点8的位置发生了气泡的聚并和破裂,热管壁面重新被液体工质湿润。

支管1和支管2靠近下联箱的工质入口位置,入口压力最大,所以其两相液面位置最高,并可认为支管1和支管2的质量流量相对较大。在低热负荷下,由于联箱及各支管内的两相沸腾强度较弱,下联箱中的液体工质受热负荷影响小,流速相对较大,当液体工质流动到下联箱封头端面时,部分动能转化为压力能,故支管7的两相液面位置相对支管6会上升,质量流量也相对升高。

在较高热负荷实验条件下,联箱和各支管内的两相沸腾更为剧烈,相对于较低热负荷在相同充液率下,整个系统内的液体工质质量减小,故下联箱内工质的流速相对较小,强制对流作用进一步减小。沿工质流动方向,各支管入口处压力逐渐减小,各支管的质量流量也逐渐减小。对于支管7,封头端面处的工质流速很小可忽略不计,沿程阻力损失使得其入口处的压力下降最多,所以其两相液面位置下降最快,质量流量逐渐变成最小。

对比实验测试数据和模拟结果,低热流密度下实验中支管4、5、6的质量流量均相对较小而模拟计算中支管6中质量流量较大;高热流密度下,实验结果和模拟结果均呈现沿工质流动方向逐渐减小的分配特点。对于低热流下支管6处的流量分配特性模拟结果与实验结果出现一定偏差,这主要是因为模拟中假设的水池温度均匀与水池中真实温度场存在偏差,且模拟计算仅局限与蒸发段,而未考虑冷凝段、连接管等对蒸发段各支管工作性能的影响。

3 结论

本文针对U型联箱连结7根并联支管中流量分配特性进行初步CFD仿真计算和实验研究,得出如下结论:

1) 模拟结果表明低热流边界条件下(水池温度为60 ℃)并联各支管的质量流量分配呈现两头大中间小的特点,其中支管1的质量流量最大约为0.025 kg/s,支管4内的质量流量最小约为0.016 kg/s;高热流条件下(水池温度为60 ℃)各支管的质量流量呈现逐渐下降的趋势,其中支管1的质量流量最大约为0.025 kg/s,支管7内的质量流量最小约为0.017 kg/s。

2) 在U型联箱并联支管实验中发现,各支管的流量分配和传热特性出现明显的不均匀现象;在较低热负荷(780~1 680 W)的实验条件下,支管1、2、7内的流量相对较大,中间支管的质量流量较小且较为集中;随着热负荷的增加(2 220 W),各支管的流动分配特性出现变化,且沿下联箱内工质的流动方向呈现逐渐下降的趋势。

3) 模拟结果和实验结果整体吻合较好,表明蒸发段并联支管中的流量分配主要与入口处的静压大小有关,但它同时也可能受到热负荷、联箱结构、内部流场等因素影响。