泡沫金属结构对池沸腾换热特性的影响

2019-12-30

(上海交通大学制冷与低温工程研究所 上海 200240)

沸腾换热具有比单相流换热更高的热流密度和表面传热系数,在制冷空调系统换热器中具有重要应用。泡沫金属具有金属材料的高导热率特点,因其高孔隙率和复杂的几何结构而具有超大比表面积[1],能够有效提高传热面积[2-3]、减小边界层热阻[4]、增加发泡点[5],有望成为强化沸腾换热的重要材料。为了将泡沫金属应用于制冷空调系统换热器,应明确泡沫金属结构变化对制冷剂池沸腾换热的影响规律。

目前国内外对泡沫金属表面池沸腾换热研究包括电子冷却液[6-7]、水[8-14]及制冷工质[15-18]。针对电子冷却液的研究结果表明,低孔隙率和高孔密度有助于强化泡沫金属中的池沸腾换热[6],但在高孔密度泡沫金属中,随着厚度减小,沸腾换热先恶化后加强[7]。针对水在开孔泡沫金属中的池沸腾传热研究结果显示,泡沫金属可以降低沸腾起始过热度,增大表面传热系数,但在泡沫金属厚度达到30 mm时,由于气泡逸出受限,沸腾换热弱于平表面[8]。目前已有研究开发了水[12-14]和含油制冷剂[15-18]在泡沫金属表面沸腾换热的关联式。由于水的蒸发温度较高,不适用于制冷空调系统,而已有的制冷剂池沸腾换热关联式[17]针对的是制冷剂中含油量的影响,对泡沫金属结构的影响分析较少,有待于进一步开展泡沫金属结构对换热特性的影响研究。

本文通过实验对不同结构的泡沫金属加热表面制冷剂池沸腾特性进行研究,明确泡沫金属孔密度、孔隙率及厚度参数的影响,并开发预测关联式。

1 实验设计

1.1 实验装置

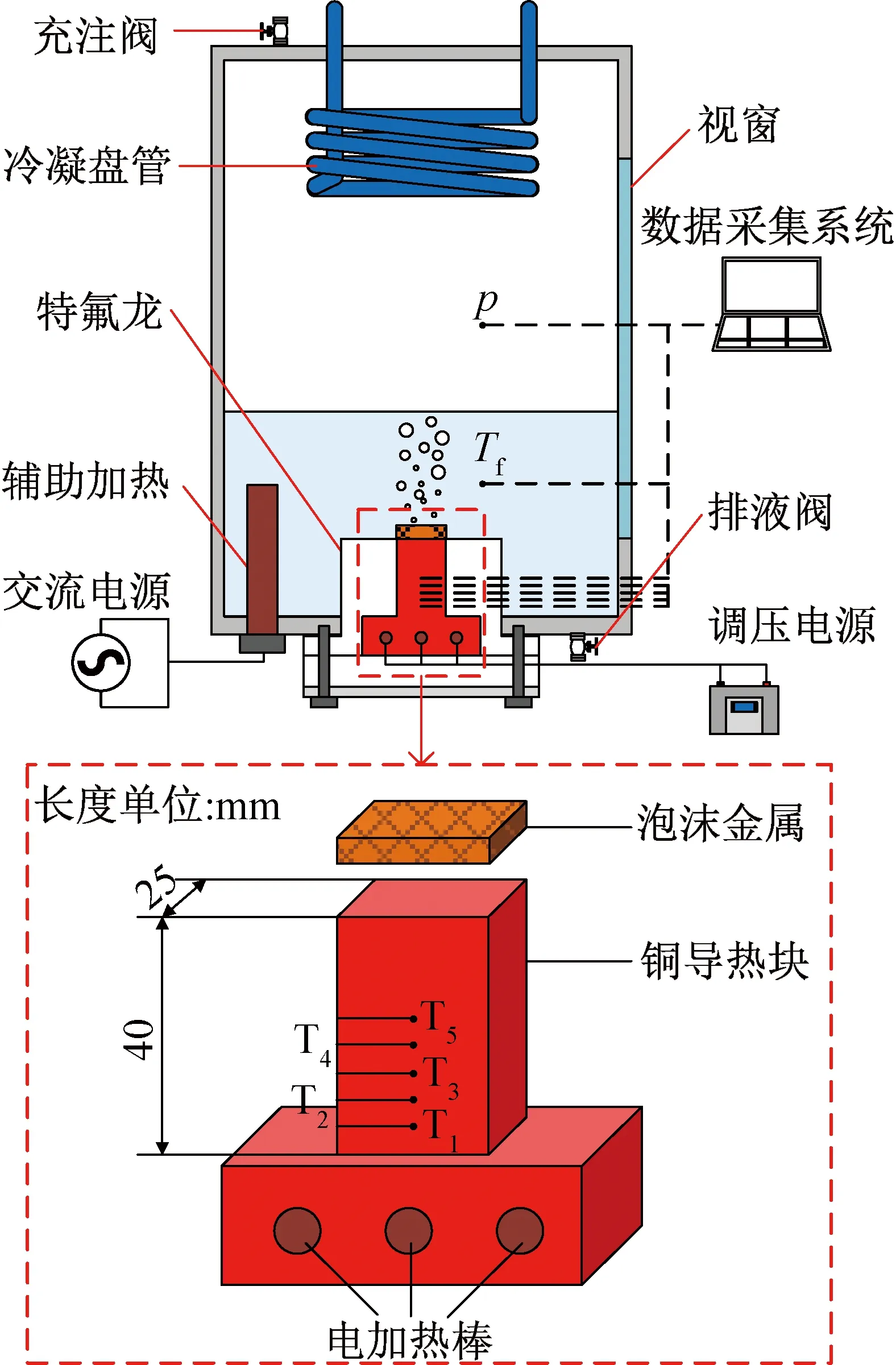

实验装置主要包括密封容器、加热系统和数据采集系统3部分,结构如图1所示。

图1 泡沫金属池沸腾实验台

实验密封容器为不锈钢箱体。箱体侧面开有视窗用于照明并观察实验现象;顶部焊接有冷凝盘管,内通冷凝水用于冷凝制冷剂,维持容器内压力;容器内悬挂一支热电偶,用于测定实验工质的温度Tf,顶部安装一台压力传感器用于监测容器内压力;容器顶部与底部分别安装一阀门,用于充注与排空制冷剂。

加热系统位于容器底部,包括主加热系统与辅助加热器。主加热系统主体为一铜导热块,底部插入3根电加热棒,连接至调压电源,加热功率在0~500 W范围内调节。导热块上部导热柱高度为40 mm,边长为25 mm,包裹在绝热性良好的特氟龙材料中,热量在其中可视为一维传导。导热柱内布置5个热电偶,热电偶间距为5 mm,插入导热柱的深度为12.5 mm,位置如图1所示。导热铜柱顶部加热面通过锡焊方式焊接泡沫铜,与容器内制冷剂接触进行池沸腾换热。本文采用的制冷剂为R141b,原因在于R141b常压下饱和温度约为30 ℃,略高于室温,可在常压下进行实验,对于装置的耐压、密封和保冷性能要求较低。

数据采集系统由热电偶、压力传感器、安捷伦数据采集仪及计算机组成。

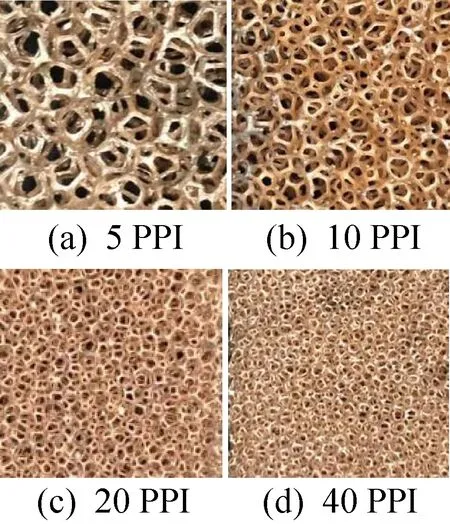

1.2 实验样件

本文的实验样件是边长为25 mm的正方形泡沫铜块,如图2所示。为探究泡沫金属结构对池沸腾换热的影响,样件涵盖不同的孔密度PPI (pores per inch,单位英寸长度上的平均孔数)、孔隙率ε(孔隙体积与泡沫金属总体积之比)、厚度H(mm)及相应比表面积asf(m2/m3)[19],具体参数如表1所示。

图2 泡沫铜样件

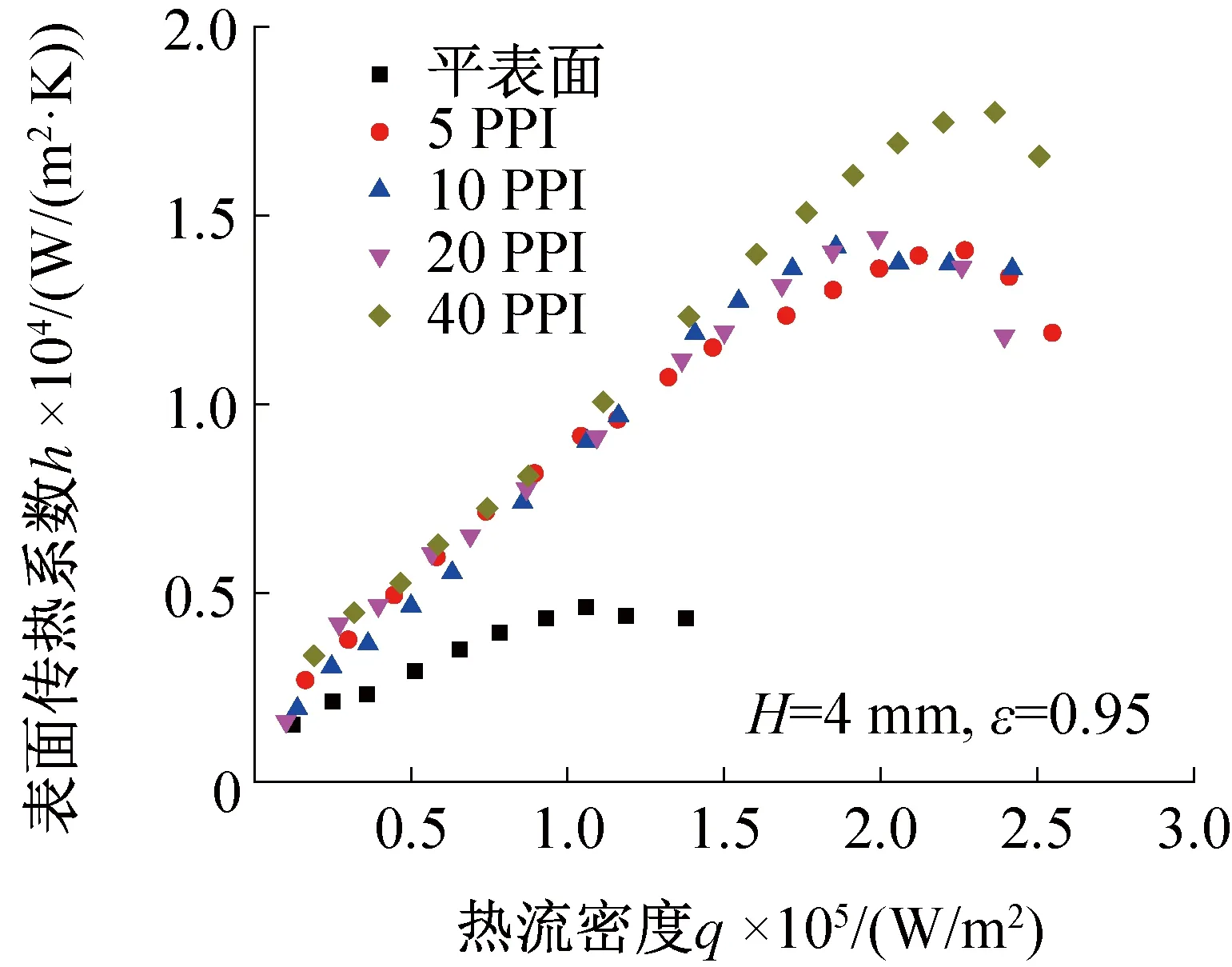

表1 泡沫铜样件结构参数

1.3 数据导出及误差分析

池沸腾表面传热系数h按式(1)、式(2)计算:

(1)

(2)

式中:q为热流密度,W/m2;Tw为导热块加热顶面温度,℃;Tf为制冷剂饱和温度,℃;λ为铜导热系数,W/(m·K);z为加热面法向坐标,m。

T和z之间的关系由导热铜柱上测得温度T1~T5与其对应的z1~z5通过线性拟合得到,并以此推算出Tw的值。

(3)

(4)

式中:zw为导热铜柱顶面高度,zw=0.04 m。

根据Moffat[20]方法可得到计算表面传热系数h的相对误差公式[14]:

(5)

其中,热流密度与加热面温度计算误差小于10%,热电偶的误差为0.1 ℃,最大相对误差出现在换热温差最小时为3.3 ℃,表面传热系数的最大相对误差为13.8%。

2 结果讨论

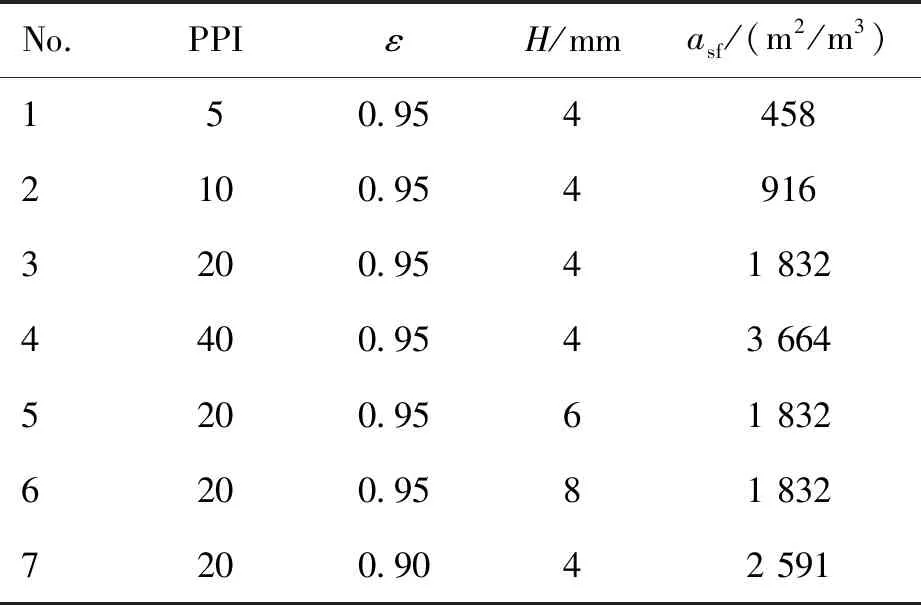

2.1 泡沫铜孔密度对表面传热系数的影响

图3所示为孔隙率为0.95、厚度为4 mm、不同孔密度的泡沫铜加热面的表面传热系数随热流密度的变化。由图3可知,泡沫铜对加热面的表面传热系数均有大幅强化作用,增幅在200%~350%之间。随着孔密度由5 PPI增至40 PPI,最大表面传热系数提升了26.4%。高孔密度能够强化泡沫铜内池沸腾换热,因为高孔密度的泡沫铜具有更复杂的几何结构和比表面积,能够提供更多的气泡成核点与传热面积,有利于沸腾换热的进行。

图3 泡沫铜孔密度对表面传热系数的影响

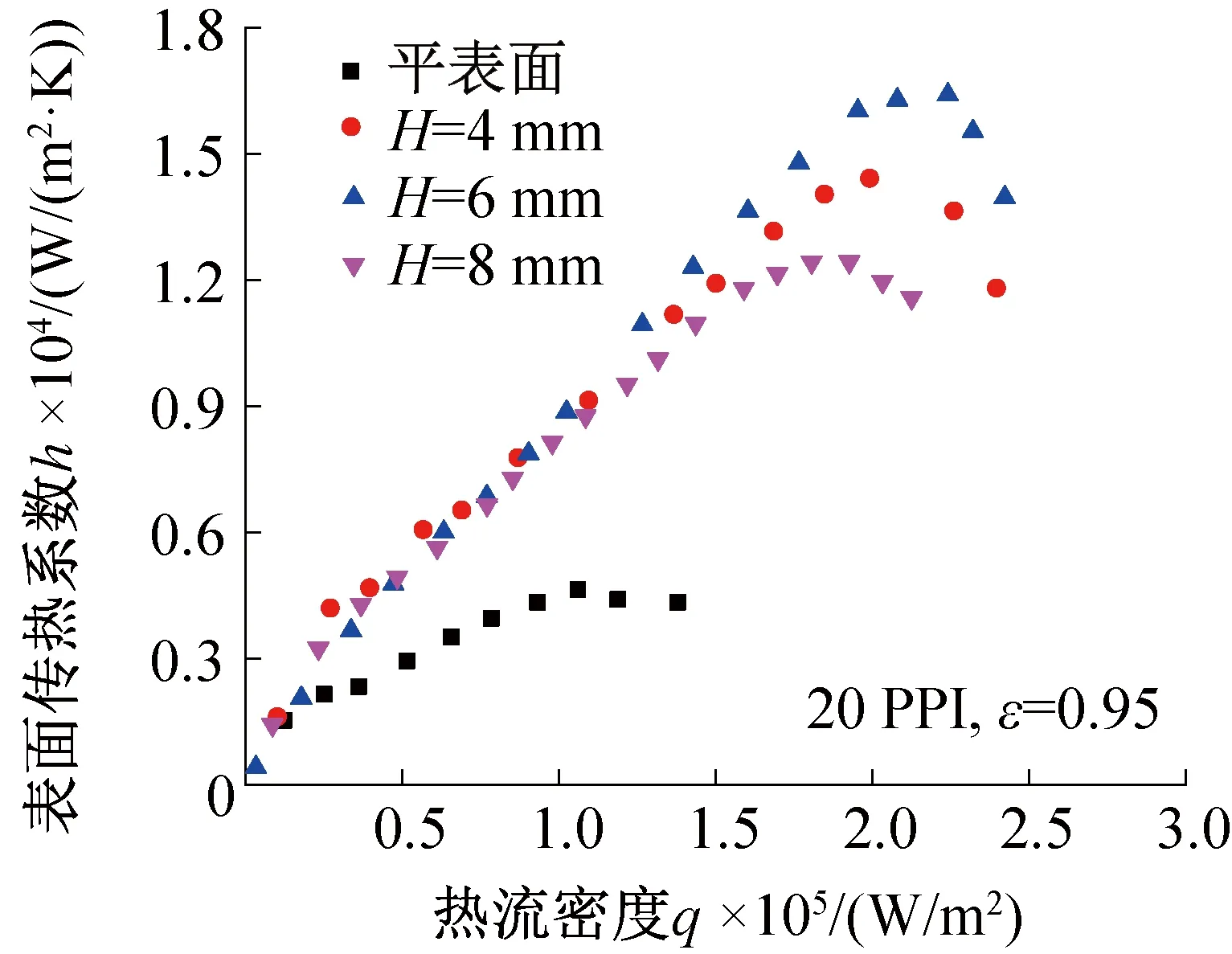

2.2 泡沫铜厚度对表面传热系数的影响

图4所示为孔密度为20 PPI、孔隙率为0.95、不同厚度的泡沫铜表面传热系数的变化。由图4可知,随着厚度增大,泡沫金属内制冷剂池沸腾换热先增强后减弱。6 mm的泡沫铜池沸腾换热时最大表面传热系数比4 mm的泡沫铜提高13.9%,而8 mm的泡沫铜最大池沸腾换热表面传热系数相对4 mm泡沫铜下降13.9%,相对6 mm泡沫铜下降24.4%。原因是当泡沫铜厚度较小时,增加厚度可以增加换热面积与气泡成核点,强化沸腾换热;但随着厚度增大,泡沫铜内导热热阻增大,上层泡沫铜温度较低,与制冷剂之间没有足够的换热温差,无法有效进行沸腾换热,同时增加的泡沫铜会阻碍下层泡沫铜表面形成的沸腾气泡逸出,使气泡在泡沫铜下层滞留,阻碍沸腾换热。

图4 泡沫铜厚度对表面传热系数的影响

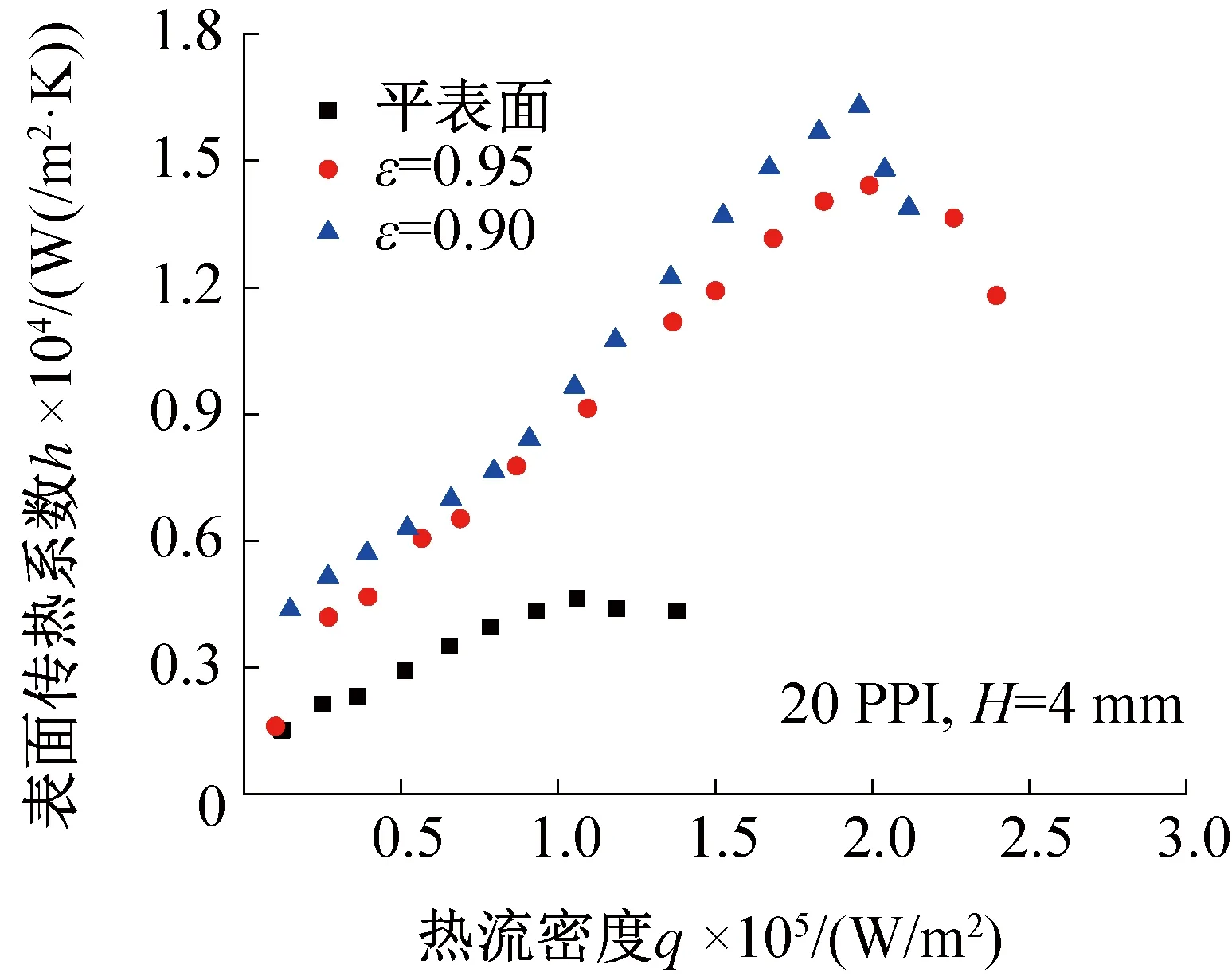

2.3 泡沫铜孔隙率对表面传热系数的影响

图5所示为孔密度为20 PPI、厚度为4 mm、不同孔隙率的泡沫铜表面传热系数的变化。孔隙率为0.90泡沫铜的换热面上制冷剂最大表面传热系数比孔隙率为0.95的泡沫铜加热面高13.2%。原因是孔隙率为0.90的泡沫铜纤维直径更大,能够更好地传递来自加热面的热量,同时孔隙率仍然较大,制冷剂沸腾产生的气泡逸出时受到的阻力相对0.95孔隙率的泡沫铜并没有大幅提高,因此可以得到更高的换热效率。

图5 泡沫铜孔隙率对表面传热系数的影响

3 关联式开发

目前已有的泡沫金属加热表面池沸腾关联式,对于R141b在泡沫铜内的池沸腾特性均不能较好地预测,因此本文基于经典的Rohsenow[21]关联式,综合了泡沫金属孔密度、孔隙率和厚度的影响,开发新的沸腾换热关联式。定义泡沫金属对铜表面池沸腾换热的影响因子为EFmf,则可将制冷剂在泡沫金属加热表面的池沸腾换热表面传热系数href,mf表示为制冷剂在铜平表面池沸腾换热表面传热系数href,base与EFmf的乘积:

href,mf=href,baseEFmf

(6)

(7)

(8)

式中:ΔT为加热表面与制冷剂的传热温差,K;r为制冷剂的汽化潜热,J/kg;cpl为制冷剂的比定压热容,J/(kg·K);ηl为制冷剂的动力黏度,Pa·s;σ为制冷剂的表面张力,N/m;Prl为制冷剂的普朗特数;ρl、ρv为制冷剂的液态、气态密度,kg/m3;s、Cwl为经验常数,与加热面特性、制冷剂物性有关,s取1.7;通过平表面实验数据拟合,得Cwl=0.006 4。

由图3~图5可知,EFmf随着泡沫金属的孔密度、孔隙率与厚度呈现不同的变化规律,参考含油制冷剂沸腾换热模型[15-16],将EFmf表示为:

(9)

式中:Abase为加热铜柱顶面面积,m2;Awetted为润湿表面面积,m2,由加热铜柱顶面面积与泡沫金属表面面积相加得到:

Awetted=Abase+asfV

(10)

式中:V为泡沫铜体积,m3。通过数据拟合,得到a~e的值分别为-0.007 5、1.04、0.013、-0.20、0.12,联立式(6)~式(10)即得新的关联式。图6所示为关联式的误差分布,关联式与95%实验数据的误差在±30%以内,平均误差为12.2%。

图6 表面传热系数预测关联式误差分布

4 结论

本文实验研究了不同结构的泡沫金属加热表面制冷剂池沸腾特性,得出如下结论:

1)高孔密度泡沫金属具有更好的强化池沸腾换热的能力,40 PPI泡沫铜比5 PPI的泡沫铜最大表面传热系数提升了26.4%;

2)泡沫金属强化池沸腾换热的能力随厚度的增大先增强后减弱;

3)适当减小孔隙率可提高泡沫金属强化沸腾换热的能力,孔隙率为0.90泡沫铜比孔隙率为0.95的泡沫铜最大表面传热系数高13.2%;

4)开发的预测制冷剂在泡沫金属加热表面池沸腾换热关联式,预测值与95%实验数据误差在30%以内,平均误差为12.2%。