特厚板坯连铸机零号段设备设计研究

2019-12-30李广源王小哲刘俊平

李广源,王小哲,刘俊平

(1.陕西理工大学机械工程学院,陕西 汉中 723000;2.空军工程大学防空反导学院,陕西 西安 710051;3.中国重型机械研究院股份公司,陕西 西安 710032)

0 前言

国内外一直采用传统的模铸钢锭和电渣重熔锭来实现特厚特宽板的轧制、锻造和挤压。模铸钢锭受其浇铸工艺的制约,给大型铸锻件质量造成先天不足。

零号段是立式特厚板坯连铸机的重要设备,布置在结晶器下方,是对凝固过程中的铸坯进行支撑和导向的关键组成设备,其结构设计对于连铸过程的顺利进行和铸坯质量的严格保证具有重要影响。对于生产大于500 mm的特厚板坯,普通的零号段结构已经不能满足铸坯质量要求,会出现窄边鼓肚、内部组织缺陷等严重问题。

本文阐述了立式特厚板坯连铸机零号段的结构组成,二冷工艺设计,为优化零号段的设计,提高框架的使用寿命和可靠性提供相应的理论依据。

1 设备结构

立式连铸机浇铸和铸坯凝固全部过程都是在垂直状态中进行的。这种连铸机的中间罐、结晶器、二冷区、拉矫机、切割设备以及接受定尺铸坯等一系列设备和操作均布置在一条垂直的中心线上。钢水从中间罐注入结晶器后,初凝铸坯经二冷区加速凝固,由拉坯机以设定的拉速拉出,经切割后,定尺铸坯进入翻钢斗中,翻斗接受铸坯后将铸坯放至水平状态由输送辊道运出(地坑式铸机有提升机将铸坯提至地坪面上后再由地面辊道输出),或者由翻钢斗倾斜倒到斜式履带运输机,由履带运输机将铸坯送到地面上由地面辊道输出,再由拉钢(或推钢)机将铸坯推到集中冷床上。

钢液从中间罐注入直立的结晶器,钢液中大颗粒夹杂物及部分小夹杂有可能上浮到表面,使用保护渣浇注时,夹杂可被保护渣吸收,而残留在铸坯内的夹杂物分布较均匀,不会出现弧型连铸时铸坯内夹杂物在内弧面积聚现象。铸坯的冷却均匀,凝固组织对称性好。

零号段是立式特厚板坯连铸机的重要设备,布置在结晶器下方,是对凝固过程中的铸坯进行支撑和导向的关键组成设备,其结构设计对于连铸过程的顺利进行和铸坯质量的严格保证具有重要影响。对于生产大于500 mm的特厚板坯,普通的零号段结构已经不能满足铸坯质量要求,会出现窄边鼓肚、内部组织缺陷等严重问题。

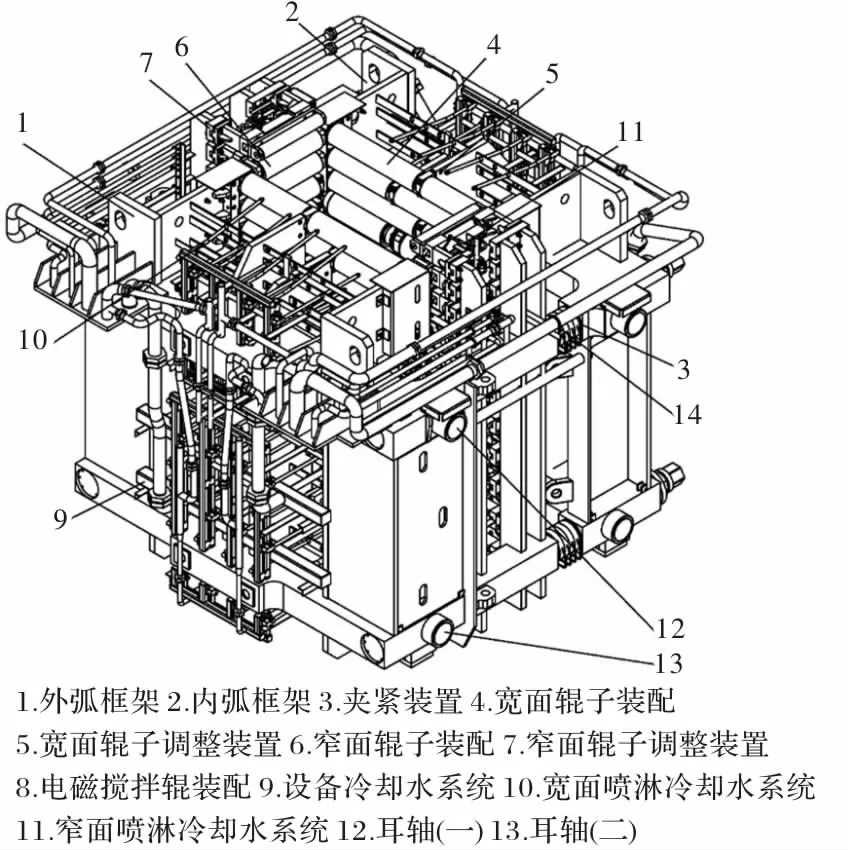

图1 立式特厚板坯连铸机零号段装置

立式特厚板坯连铸机零号段装置如图1所示,包括外弧框架、内弧框架、夹紧装配、宽面辊子装配、窄面辊子装配、宽面辊子调整装置、窄面辊子调整装置、设备冷却水配管、干油润滑配管、宽面喷淋冷却配管及窄面喷淋冷却配管等。

外弧框架和内弧框架为焊接结构件,外弧框架是零号段的基本。宽面辊子装配通过宽面辊子调整装置分别安装在外弧框架和内弧框架上。窄面辊子装配通过窄面辊子调整装置固定在外弧框架上。夹紧装置将外弧框架和内弧框架夹紧并组成设备主体。液芯铸坯靠宽面辊子装配和窄面辊子装配动态支撑。

在外弧框架上部两侧各有一个带钢套的耳轴(一)用来将零号段的重量支撑在土建基础上;下部两侧同样有两个带钢套的耳轴(二)用来限制零号段的摆动。

2 关键技术

2.1 铸坯窄面支撑辊

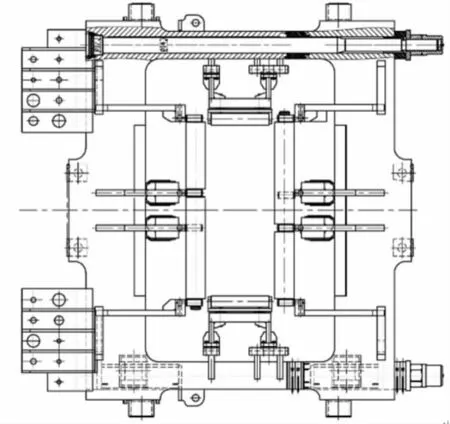

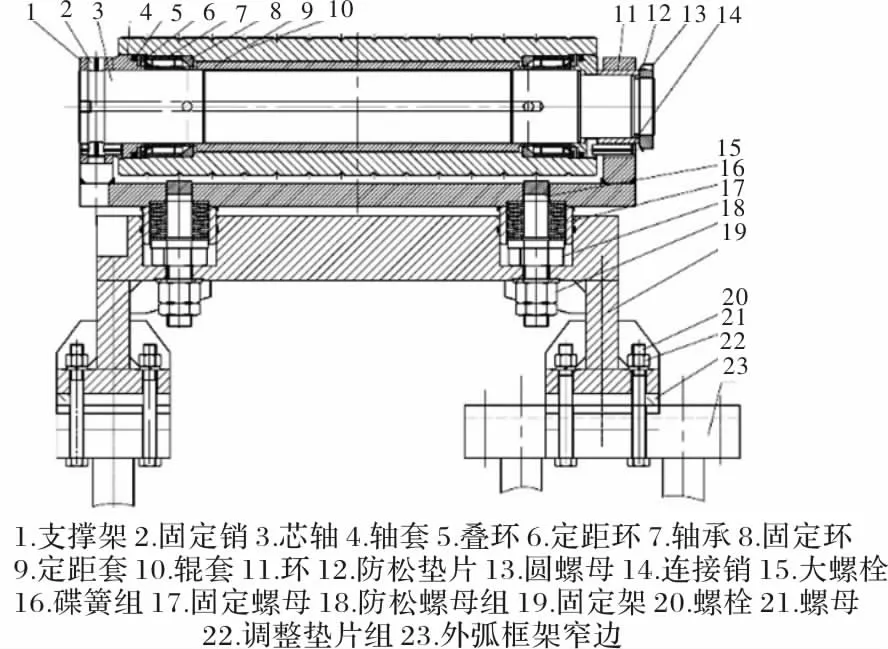

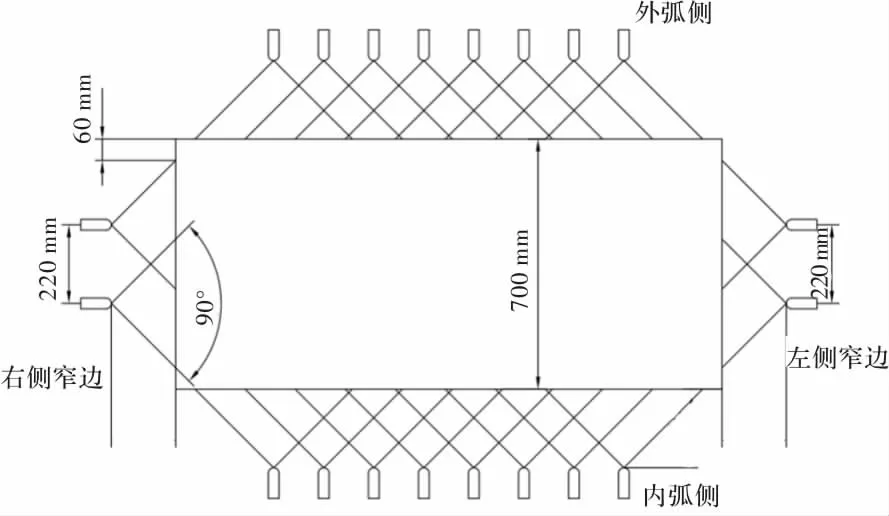

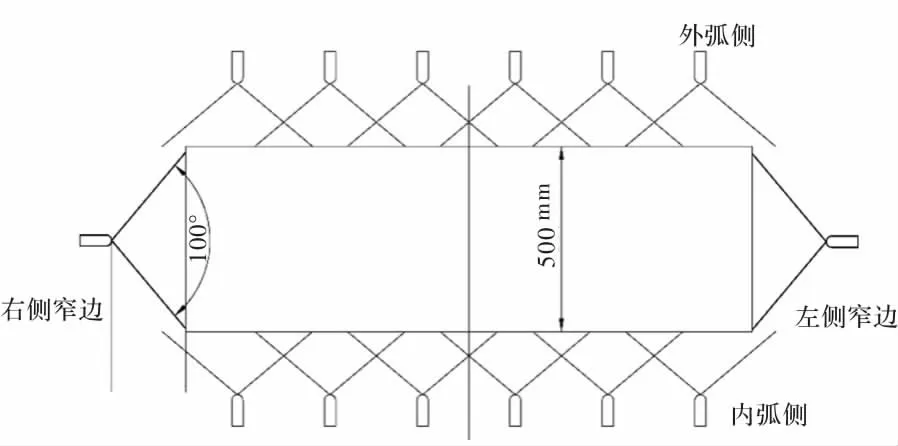

铸坯由于钢水静压力而产生的鼓肚力,作用于辊子上,经轴承座传递到框架立板上。在零号段窄边分别设置12对窄边辊子用以支撑铸坯窄边。厚度为500 mm、700 mm时,零号段窄边所受到的鼓肚力,分别如表1、表2所示。考虑到大于500 mm的特厚铸坯在进行浇铸的过程中,窄边会发生鼓肚,进而导致铸坯内部组织缺陷,因此在进行设备设计的过程中,在窄边设置有不同规格的导向辊进行支撑,解决该问题。在立式铸机零号段左右侧设置铸坯窄面支撑辊,如图2所示,窄边支撑辊结构如图3所示。

图2 铸坯窄面支撑辊布置示意图

图3 铸坯窄面支撑辊布置结构示意图

铸坯窄面支撑辊主要由支撑架、固定销、芯轴、轴套、叠环、定距环、轴承、固定环、定距套、辊套、环、防松垫片、圆螺母、连接销、大螺栓、碟簧组、固定螺母、防松螺母组、固定架组成。

辊套装在轴套和轴承外侧,芯轴一端轴脖子伸入到支撑架、轴套、轴承中,通过固定销将芯轴一端配合固定到支撑架上;通过定距环,固定环和环将轴承和辊套沿轴向固定;连接销与支撑架配合,伸入到轴套中,防止转动;圆螺母和防松垫片固定到芯轴端部,固定整个轴向。

表1 厚度为500 mm时窄边鼓肚力/N

表2 厚度为700 mm时窄边鼓肚力/N

窄边导向辊装配完毕后,通过大螺栓,碟簧组,固定螺母,防松螺母组连接到固定架上;碟簧组用于调节窄边导向辊随铸坯鼓肚的大小。固定架通过螺栓,螺母,调整垫片组连接到外弧框架窄边;通过调整垫片组进行调节,控制板坯的宽度方向尺寸。芯轴端面设置有润滑油孔,在使用过程中通过该润滑油孔,将干油输送到轴承处,保证轴承的润滑。窄边导向辊装置设置有可调碟簧组。在装配过程中,将碟簧组预紧,单组碟簧的预紧值为6.5 kN。在铸坯通过时,导向辊需要抵消铸坯一定的鼓肚力,因此设置碟簧组的调节最大余量为3 mm,满足生产工艺要求。

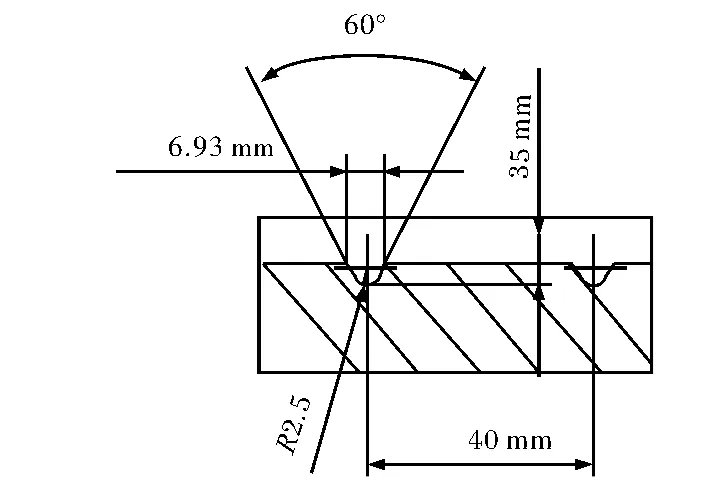

图4 环形槽示意图

同时,在辊套上间隔布置有环形槽,每个环形槽平行,间距为40 mm,环形槽为弧形面,弧形面的半径为2.5 mm,角度为60°,环形槽的宽度为6.93 mm,深度为3.5 mm,如图4所示。铸坯上粘结的渣皮以及冷却水沿铸坯向下运动,到达辊套时,顺着开槽向下流,不会聚集在铸坯和辊套之间,防止积水造成铸坯表面的冷却不均匀性造成的裂纹。

2.2 窄边喷淋冷却配管

在零号段合理设置窄边喷淋冷却配管,如图5所示。零号段窄面喷淋冷却配管共分为三个冷却区:第一个冷却区为纯水冷却,布置在零号段的上部;第二和第三个冷却区,全部采用气水冷却方式,分别布置在零号段的中部和下部,保证铸坯窄面的凝固收缩。

当零号段安装完成之后,所有的水气将自行接通。零号段窄面喷淋冷却水配管用螺栓固定在外弧框架上,方便拆卸。

图5 窄边喷淋冷却配管布置示意图

2.3 铸坯窄边二冷水设置

针对特厚铸坯拉速低的特点,设置合理的铸坯二次冷却喷嘴布置。在浇铸700 mm厚度的铸坯时,窄边设置两个喷嘴,如图6所示。在浇铸700 mm以下铸坯时,窄边设置一个喷嘴,居中布置,如图7所示。

图6 700 mm厚度时零号段窄边喷嘴布置示意图

图7 500 mm厚度时零号段窄边喷嘴布置示意图

3 效果分析

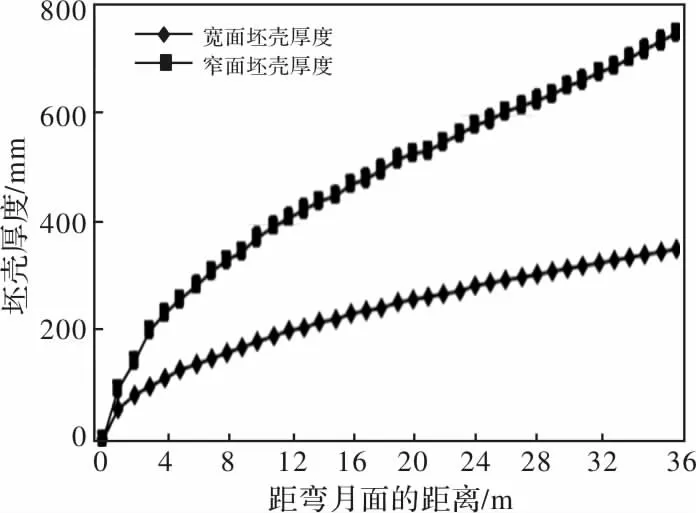

基于上述的喷嘴布置,针对700 mm×1 500 mm断面的铸坯,在浇铸温度为1535℃的工况条件下进行模拟仿真,如图8、图9所示。

根据仿真结果可知,铸坯凝固早期坯壳生长均匀,四边坯壳厚度基本相同,但是由于铸坯的角部位置为双向散热,因此角部的坯壳生长速度比其他部位要快。在窄边设置导向辊及二次冷却喷淋配管,有效地防止了鼓肚及角裂的发生,保证了铸坯的内部质量,组织良好。

图8 铸坯刚进入零号段时的截面温度场分布示意图

图9 铸坯的坯壳厚度分布示意图

4 结束语

本文针对特厚板坯连铸,提出立式连铸零号段连铸技术,在零号段窄边设置导向辊,可有效地解决铸坯窄边鼓肚、内部组织缺陷等严重问题。在零号段窄边设置合理的二冷喷嘴,可以有效地控制特厚板坯角部裂纹,仿真结果表明该技术有效防止鼓肚及角裂的发生,科学地保证了铸坯窄面的凝固收缩。