风力机叶片主梁材料缺陷演化研究

2019-12-30张亚楠杜金尧陈长征

李 菲,周 勃,张亚楠,杜金尧,陈长征

(1.沈阳工业大学机械工程学院,辽宁 沈阳 110870;2. 沈阳工业大学建筑与工程学院,辽宁 沈阳 110870)

0 前言

当前能源危机愈演愈烈,绿色、洁净、可再生的风能逐渐凸出其巨大的优势。风力发电已经成为我国风能综合利用的主要形式之一,叶片是大型风力机组中捕获大量风能最直接核心的重要部件,风力机组叶片的主梁结构是整个大型风力机组的叶片主要具有承载力的结构[1]。由于主梁受材料制造和生产工艺等随机因素的直接影响,主梁在实际生产使用过程中常常可能会同时出现大量气泡、纤维的断裂、分层、褶皱等外观缺陷,给中国风电开发机组的安全性和运行系统带来严重的安全威胁[2-4]。因此,对大型风力机组的叶片机组主梁结构缺陷进行演化状态分析监测是进行风力机机组叶片主梁状态演化监测和风机可靠性演化分析的重要前提条件保证。

声发射技术作为一种动态的无损检测技术,通过自动接收和检测分析材料在各种缺陷的初始萌发和扩展过程中释放出的能量而产生瞬态应力和声波作为其声源进行激励[5]。叶片主梁材料在受力检测过程中可能会出现承受基体基层开裂、界面基层脱粘、纤维断裂、分层及受测周围环境等复杂因素的影响,所检测得到的平稳含噪噪声信号为非平稳含噪信号。该信号较为复杂并且互相之间混叠,传统的声发射信号参量分析难以准确地被识别[6]。小波分析以其自动可适应地对声发射信号多时域分辨率进行分解的技术优势,使各种动态的声发射信号特征能够在不同空间内合理进行分离,从而实现可在不同时域和频域同时表征多个信号特征,为风电叶片复合材料声发射信号源进行特征分析及信号识别提供更准确的信号处理技术手段[7]。针对小波分析对大型风力机组的叶片缺陷的深入研究,饶金根[8]和Zhao[9]分别采用小波包法提取了声发射信号各频段的能量特征,并通过支持向量机对风力叶片损伤的模式特征进行了有效分析识别。ChristianUGrosse[10]对单声发射信号运用离散小波变换技术进行七尺度小波分解并进行去噪。GangQi[11]对复合材料拉伸破坏的典型声发射信号进行十一尺度分解,并对其信号进行模式识别。目前,国内外针对于主梁复合材料的分层缺陷声发射研究较少。

本文主要针对主梁复合材料的层合板易产生的分层缺陷,设计并制造了一种有分层缺陷的主梁复合材料标准试件。通过对主梁复合材料拉伸破坏实验,同时采用声发射技术进行监测加载破坏过程,并利用小波分析对其声发射信号进行分析处理,以实现主梁缺陷演化特征识别与缺陷分析。

1 小波分析理论

1.1 小波及小波包分析

(1)

式中,ψ(t)称为一个基本小波或者母小波。对满足式(1)的母小波ψ(t)作伸缩和平移后,就可以得到一个满足式(2)的小波序列。

(2)

式中,a为伸缩(尺度)因子,反映函数的宽度;b为平移因子,用来监测小波函数在t轴上的平移位置。

对于f(t)∈L2(R),其小波变换定义为信号与小波基函数的内积,即

(3)

小波包分解是小波分析方法的一种,离散化后的小波包基形如

(4)

式中,k表示尺度;j表示时间位移;n表示振荡参数;un(2k-j)表示尺度为k中心在2-kj的小波函数。

本文选用dB4小波采集的AE信号做3层小波包分解,并进行第3层系数重构,计算各叶子能量占比,绘制小波功率谱图,比较各典型信号的特征差异。

2 试验方法

2.1 主梁材料试件制备

实验过程根据GB/T1447-2005纤维增强塑料拉伸性能实验进行设计。以无碱玻璃纤维布为增强材料,环氧树脂基体和固化剂质量比为10034。将纤维布按照[45/0-5/90]4 s铺设方式铺放到平板模具上,根据实验方案要求,在试件制造过程中的第八层和第九层之间放入厚度为0.3 mm、长为20 mm、宽30 mm的聚四氟乙烯薄膜,利用聚四氟乙烯与树脂基体很难发生黏连的性质人为地预制分层缺陷。试件的几何形状和尺寸如图1所示。

图1 试件尺寸示意图

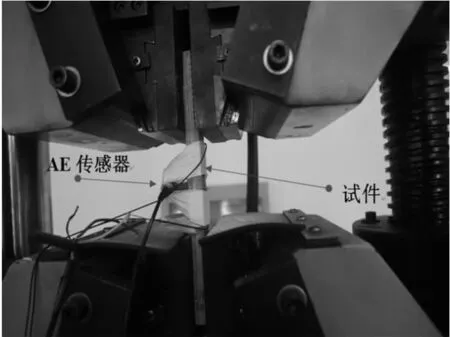

2.2 实验装置

根据实验要求本文对主梁材料拉伸实验采用0.05 mm/s的加载速度进行位移控制对试件进行拉伸加载。在试件加载过程中,使用声发射仪获取试件损伤的声发射信号,在试件中间位置安装声发射传感器,传感器与试件之间利用胶带固定传感器,凡士林作为耦合剂。采用美国物理声学公司(PAC)的声发射检测系统R15型压电陶瓷传感器,经试验确定40 dB的门槛值可以屏蔽外界噪声干扰,采样频率为3 MHz,实验装置如图2所示。

图2 实验装置

2.3 试验结果分析

实验过程中可以发现,玻璃纤维/环氧树脂复合材料具有较好的力学性能,整个缺陷演化过程大致分为三个阶段:

(1)初始阶段,无论是从计数、能量还是峰值频率变化趋势都能清晰地反应出该阶段以弹性应变能为主。

(2)稳态扩展阶段,该阶段蕴藏大量的演化特征信息,声发射计数表现活跃,该阶段可作为材料缺陷演化成宏观损伤的孕育阶段。

(3)失稳扩展阶段,声发射计数迅猛累积,能量急剧增长,持续时间增长,试样短时间内断裂。

3 缺陷演化分析

对小波包分解系数进行重构,提取各频带范围的信号。以S0、S1、S2、S3、S4、S5、S6、S7分别表示小波分解系数由低频到高频的重构信号。本文以小波包三层分解为例,对第三层的所有节点进行分析,则总信号S可以表示为

S=S0+S1+S2+S3+S4+S5+S6+S7

采用“dB4”小波对试件A1和试件A2加载破坏中的声发射信号进行小波分析重构,得到同一时段的两个试件各级能量系数如图3所示。

图3 小波分解能量系数分布

对加载破坏所采集的声发射信号,利用小波包能量谱特征量的提取方法计算出各个频段的能量,树脂破坏时,信号的能量大部分分布在低频段(频段2);当纤维断裂时,信号的能量大部分分布在高频段(频段7),由此表明当主梁损伤时的信号特征在高频段表现明显,同时与实际情况下纤维破坏较树脂破坏所需要载荷大释放出的能量多相吻合。小波能量谱能识别整个波形参数中某一种特征是否为主导地位。在200 s、500 s、1 200 s时,损伤阶段的各损伤模式的能量大小是不同的,由此可以根据高能量损伤模式所占据的主导地位分辨出有效区当前的损伤状态。

如图4、图5所示,通过对两个阶段产生的声发射信号小波处理后的功率谱分析可知,前后的声发射信号存在明显的差异,损伤过程中产生的声发射信号频率集中在50~400 kHz之间。由于基体树脂强度较低,开裂时产生的信号幅值较小并且持续的时间最短,信号的峰值频率主要出现在50 kHz附近,频率最低;纤维剥离是一个持续性过程,从波形上看,信号持续时间最长达到1 ms,频率范围也较宽,幅值衰减缓慢且规律性较强,这主要是因为此阶段材料内部损伤加剧且持续,纤维与树脂之间产生大量的破坏。从信号的频谱可以看出,抽丝过程中伴随着界面分层现象,信号的峰值频率出现在100~150 kHz间;纤维断裂信号幅值较高,信号的峰值频率出现在400 kHz附近,并且峰值较明显;试件在最终断裂时,由于大量纤维和树脂集中断裂,释放出大量能量,出现连续型突发信号,信号的幅值最高,峰值频率可达到200~400 kHz。

图4 试件A1的小波分解功率谱

图5 试件A2的小波分解功率谱

4 结论

(1)风力机叶片主梁声发射信号主要分布在50~400 kHz的频带范围内。而且,随着加载的进行,声发射信号的主频有由中高频段向低频段发展的趋势,同时发现随着加载的进行,平均主频也有向低频段发展的趋势。

(2)风力机叶片主梁损伤产生的信号为突发型信号,存在基体开裂、纤维剥离、界面分层、纤维断裂4种典型信号,其波形及频谱区分度较高,存在不同的峰值频率范围。工程应用中,对风力机叶片监测到的声发射信号进行收集,利用小波分析等信号处理方式,可以清晰了解其损伤演化,因此这种方法对于工程实际的叶片运行状态监测具有借鉴意义。交叉型肋板比竖直型肋板动态特性更佳。