离心沉降工艺对白光LED器件色区的影响

2019-12-28杜元宝张耀华刘永福

杜元宝,张耀华,林 胜,刘永福

(1.宁波升谱光电股份有限公司,中国科学院宁波材料技术与工程研究所,浙江宁波 315000;2.中国科学院大学,北京 100049)

引言

白光LED具有高效节能、寿命长、绿色环保等优点,在显示和照明领域有着广泛的应用。目前实现照明用LED白光有如下三种途径:采用R、G、B三基色合成白光、通过UV LED激发R、G、B荧光粉、通过蓝光LED芯片激发黄色荧光粉形成。当前最普遍的方式是蓝光LED芯片与黄色荧光粉组合,即将具有一定比例的黄色荧光粉和红色荧光粉与环氧或硅胶混合后,灌封在蓝光LED芯片四周,芯片蓝光与荧光粉激发生成的黄光混合形成白光,但是在白光LED封装工艺中的点胶和烘烤环节,荧光粉易于在胶水中发生沉降,由沉降造成的荧光粉的粒径重新分布,导致白光LED色温严重漂移、产品光色不一致等问题,这严重影响白光LED色区集中度,特别是在大功率白光LED方面因其体积大、发热多、出光效率高等特点,影响更加显著[1-3]。

为解决此问题,如何提高白光LED的色区达成率成为很多封装企业亟待解决的问题。本实验中,我们采用新型离心沉降工艺,该工艺可以在短时间内在尽可能不打破初始荧光粉空间分布的状态下加速沉积在LED芯片的表面,有效地避免由于荧光自身下沉引发的引发的荧光粉空间初始分布而引发的颜色漂移问题,进一步提高白光LED器件的颜色一致性,提高改善LED色温分布[4-6]。

1 实验材料和实验方法

实验所用LED器件首先选用常规的13 mm×13 mm外形的镜面铝基板,电路结构2并12串,正装15×30 mil芯片,芯片电压3~3.1V,芯片波段455~457.5 nm,Po>190 mW,红色荧光粉采用氮化物1113结构的峰值波长625 nm波长,粒径D50=(14±2) μm绿色荧光粉采用Ga-YAG峰值波长538 nm,粒径D50=(15±2) μm,硅胶采用信越2 500A/B双组份甲基硅胶,显色指数Ra不小于80。实验首先研究荧光粉的沉降对不同ANSI标准的色温如3 000 K、4 000 K、5 000 K的LED器件产品的光电参数的影响,根据研究的结果,采用离心沉降工艺加速荧光粉的沉降速度,进一步研究沉降工艺对LED器件色区的影响,并进行实际批量生产各10 000片LED器件产品,按ANSI 3 000 K色温,对比研究点胶工艺和离心沉降工艺实际批量后,两种工艺的 LED器件产品色区变化情况,进一步验证前面的实验研究结果[7-9]。

点胶工艺比较成熟,就是将绿色荧光粉和红色荧光粉按一定的比例和硅胶进行混合,均匀搅拌后,进行脱泡处理,通过点胶机将荧光粉和硅胶的混合体点在LED器件芯片表面,然后进行烘烤和测试。

离心沉降工艺需要借助离心设备,该设备结构原理是采用吊篮的模式,每个吊篮可以放一个拼板的LED器件产品,吊篮的数量可以按实际的需要设定,每个吊篮可以左右按一定的角度旋转,整个离心设备和摩天轮的原理相似,为了保证荧光粉均匀、快速地沉积在LED器件的芯片上面,设备转臂的半径要在1.5 m左右,离心转速在500转/min[10]。

2 结果与讨论

2.1 荧光粉沉降对LED器件光电参数的影响

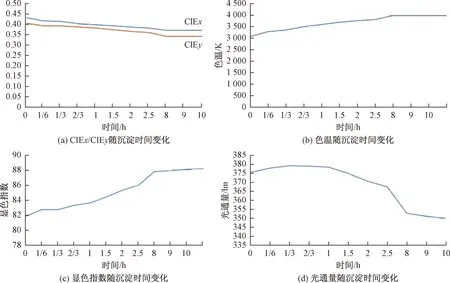

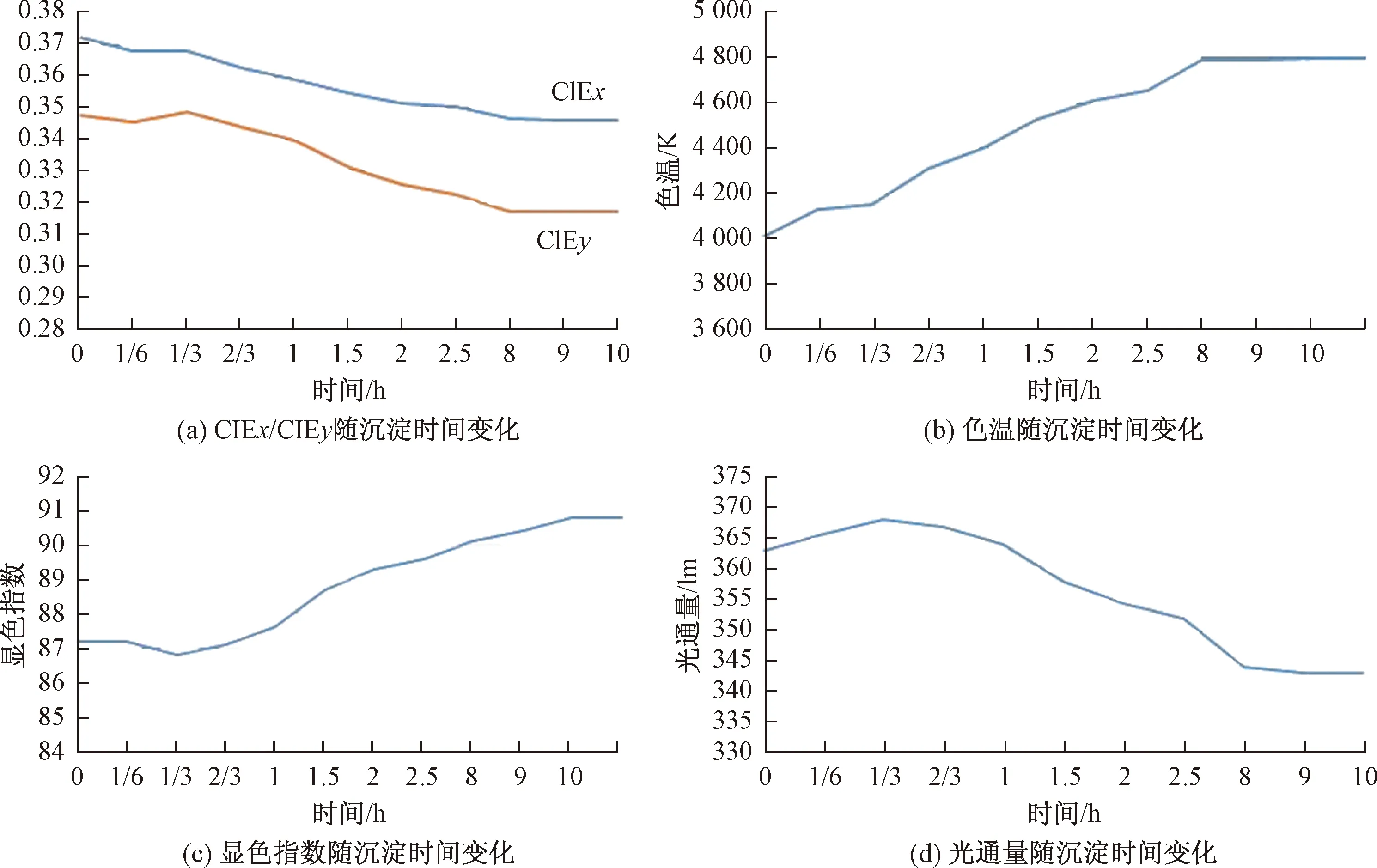

3 000 K时,光电参数随时间的变化如图1所示。

图1 3 000 K时光电参数随时间的变化Fig.1 The parameters varied with precipitation time (3 000 K)

4 000 K时光电参数随时间的变化如图2所示。

5 000 K时光电参数随时间的变化如图3所示。

从图1~图3可以看出,LED器件不同色温的光电参数会随着时间的变化,色坐标CIEx和CIEy会随着沉淀时间逐渐降低,色温Tc会随着沉淀时间逐步升高,光通量Φ会随着沉淀时间逐步降低,显指Ra会随着沉淀时间逐步升高,同时由于不同色温荧光粉中黄粉和红粉配比有所不同,会导致光电参数变化的幅度会有所差异,但最终都会随着沉淀时间趋于稳定。基于此,本文认为只要实现荧光粉加速沉积,就有可能解决由于荧光粉自身的沉降而引发的颜色漂移。

图2 4 000 K时光电参数随时间的变化Fig.2 The parameters varied with precipitation time (4 000 K)

图3 5 000 K时光电参数随时间的变化Fig.3 The parameters varied with precipitation time (5 000 K)

2.2 点胶和离心沉降工艺LED器件色区影响的批量验证

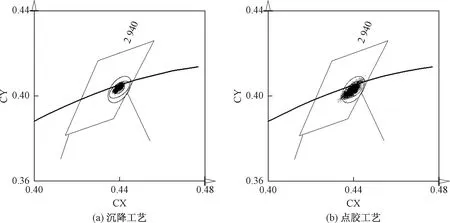

将10 000片已经固晶好的LED器件产品分别采用离心沉降设备和点胶设备进行实际的批量生产,将生产后的产品进行光电参数的测试,对色坐标进行打点分析,结果如下。

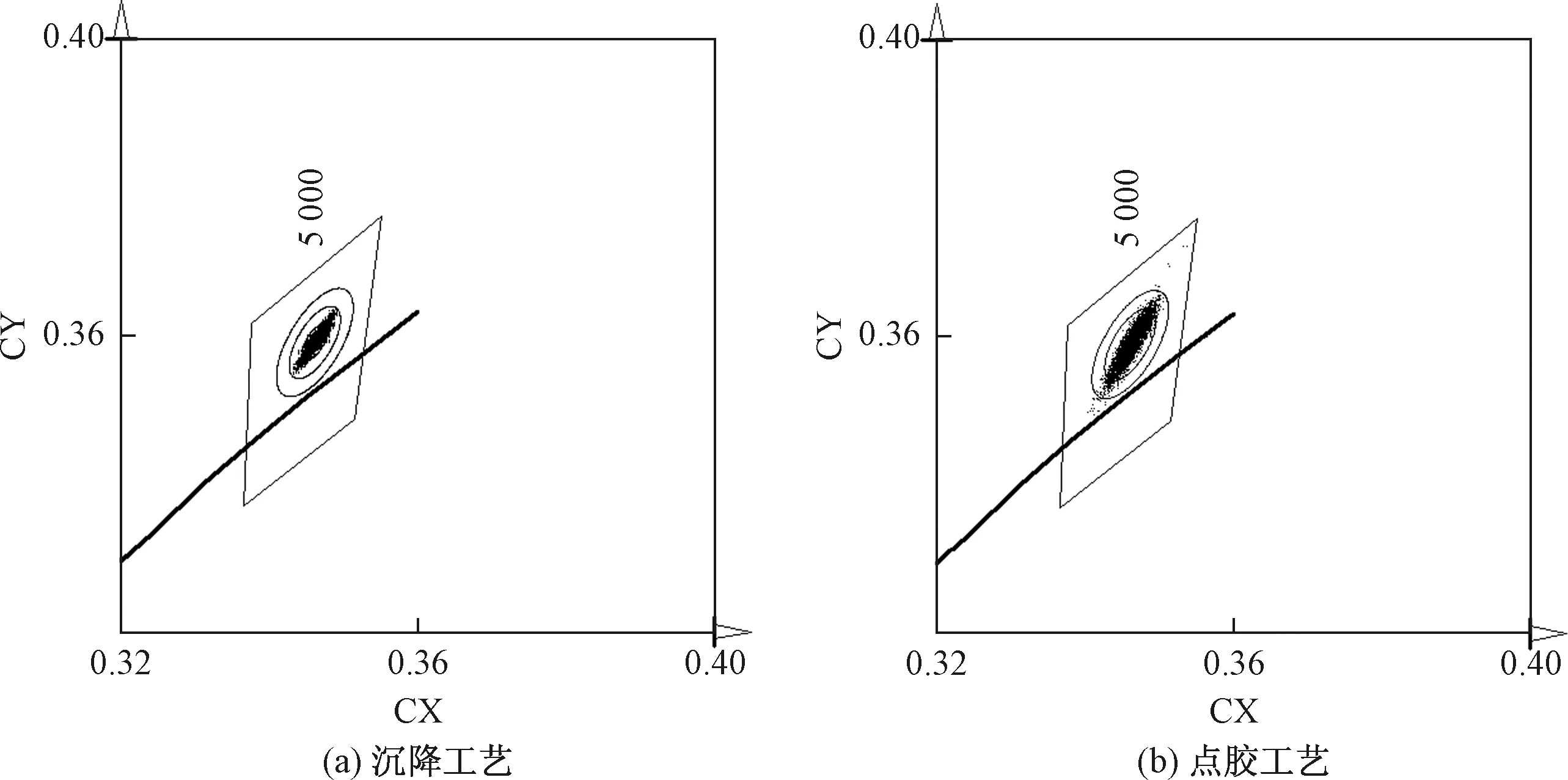

点胶和沉降工艺批量生产10 000片LED器件产品3 000 K色坐标集中度如图4所示。

点胶和沉降工艺批量生产10 000片LED器件产品4 000 K色坐标集中度如图5所示。

点胶和沉降工艺批量生产10 000片LED器件产品5 000 K色坐标集中度如图6所示。

图4 3 000 K LED器件色坐标Fig.4 Color coordinates of LED (3 000 K)

图5 4 000 K LED器件色坐标Fig.5 Color coordinates of LED (4 000 K)

图6 5 000 K LED器件色坐标Fig.6 Color coordinates of LED (5 000 K)

可见,采用离心沉降工艺的产品在3 000 K、4 000 K、5 000 K色温的色坐标集中度明显由于LED点胶的工艺,这是由于点胶工艺的产品在实际批量生产的时候,产品点胶及进烤箱工序都会有一定的时间差,在这一时间差内会发生前面实验的荧光粉沉降问题,进而引发LED器件产品色坐标的漂移,进烤箱后,在硅胶固化前同样也会发生色坐标的漂移。两种情况的漂移最终会导致色坐标的离散性会更加显著。荧光粉离心沉降工艺是所有产品一次性利用离心力将荧光粉短时间加速沉积LED芯片表面,基本上没有时间发生荧光粉的沉降,因此所有产品的在时间上一致性较高,色坐标集中度可以得到明显提高,LED光源颜色一致性的问题可以得到有效解决,满足目前高端商业照明对颜色一致性的高要求,能实现2阶麦克亚当椭圆的控制[11-13]。

3 结论

本文通过实验研究3 000 K、4 000 K、5 000 K三种色温,显色指数不小于80的LED器件产品荧光粉沉降随时间变化规律,结果表明随着沉降时间的增加发现不同色温的的色坐标CIEx、CIEy会逐步降低,色温Tc会升高,光通量Φ会下降,显色指数Ra会升高,当沉降时间达到8 h后,上面这些参数基本趋于不变。进一步研究了能否通过荧光粉的离心沉降工艺来加速荧光粉沉降,避免荧光粉的沉降带来的色漂移,提高白光LED器件的色区一致性。实验结果发现,离心沉降工艺确实比点胶工艺更有助于实现白光LED器件色区一致性的提升,同时也发现虽然色区一致性提高了,但是LED的光通量下降了3%~6%,因此,虽然离心沉降工艺可以改良色区一致性,但亮度却下降了。