甘蔗种植机智能匀播控制系统的设计与实现

2019-12-27章霞东曾伯胜莫建霖刘庆庭

章霞东,曾伯胜,莫建霖,刘庆庭

(1.广西农业机械研究院有限公司,广西 南宁 530007;2.华南农业大学,广东 广州 510642)

0 引言

食糖是国家重要战略物资,90%以上来源于甘蔗糖[1]。甘蔗是重要的糖料作物和经济作物。我国广西、云南、广东处于热带及亚热带地区,种植甘蔗具有得天独厚的优势,其中广西是我国最大的甘蔗种植区域,全区有56个县,近2 000万人涉及甘蔗种植产业,约占自治区农业总人口的一半[2]。甘蔗为一年一季的经济作物,收获和种植为同一季节。由于近年来我国城市化进程的加快,原从事甘蔗生产的劳动力纷纷转向城市务工,甘蔗生产的劳动力严重缺乏,部分种植大户不得不花高价雇请周边农村留守的老人及妇女从事甘蔗种管收工作,甘蔗生产效率低下,成本高。因利润微薄,部分甘蔗种植户改种其他经济作物,造成甘蔗种植面积下降。

农业的根本出路在于机械化。甘蔗种植机在发达国家已得到大量推广应用,应用机型以大型牵引式联合种植机为主[3],但这些机型引进到国内时均出现不同程度的问题,适应性差。近年来,随着国家对农业的大力扶持,对各种农业机械、农机具补贴力度加大,农业机械化得到了长足的发展[4],甘蔗的种、管、收在一定程度上实现了机械化,尤其在甘蔗机械种植方面取得了较大的发展。目前在广西地区普遍使用的有2CZX-2型甘蔗种植机和2CZ-2型甘蔗种植机等,但仍然需要大量人工辅助,如图1。

从国外引进的蔗段种植机,如澳大利亚P&HBonel公司生产的B110型蔗段种植机,虽然能大量解放劳动力,但因其下种量大、伤芽率高的粗犷式下种模式暂不能适应国内市场[5]。研制能完全解放劳动力的智能化自动下种的甘蔗种植机,是目前我国甘蔗生产全程机械化的重要工作任务之一。

图1 甘蔗种植机械作业情况

广西农业机械研究院与华南农业大学合作研发了一种甘蔗单芽段种植机,所使用的蔗种为单芽型种段(单芽型种段是通过人工预先切种剔除病虫害蔗种,并将蔗种段充分浸泡消毒[6],经过处理后的蔗种保存时间长,发芽率高)。该单芽段种植机根据广西农业科学院甘蔗研究所提供的长度约为40 mm的单芽型种段进行设计,蔗种箱可容纳单芽型种段约1.5万段。该机采用牵引种植机的拖拉机的液压输出驱动机械下种[5],无需人工辅助,智能化程度较高,甘蔗种植密度可随农艺要求设置,下种速度自动匹配拖拉机行走速度,均匀性好,漏植率低,解决了现有甘蔗种植机辅助人工多、劳动强度大、工作效率低的问题。该种植机采用小型PLC为主控制器,采用触摸式HMI进行人机对话,驱动液压比例阀进行自动调速,实现下种密度与行走速度的自动匹配。

1 播种原理及问题分析

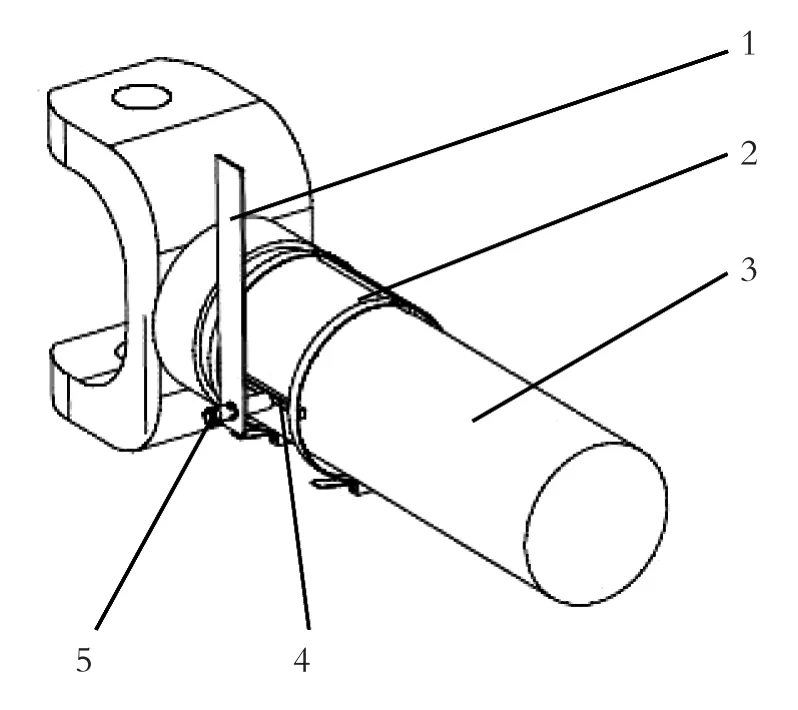

单芽段甘蔗种植机排种器结构如图2所示,排种拨指在链条的带动下,当拨指经过种箱内的喂入通道时,甘蔗种段由自身重力作用而落入拨指的凹槽处,并被拨指提升带走。当拨指携带甘蔗种段绕过链轮上端后,拨指的凹槽方向朝下,甘蔗种段在自身重力作用下落入导蔗口,以上过程一直循环[7],从而实现连续播种的过程。拨指根据种段的大小、长度进行设计,拨指每次仅能提升带走一颗种段。经测试,拨指每次提升种段的成功率达95%以上。如排种器能保持恒定的转速,且牵引甘蔗种植机的拖拉机保持恒定的行进速度,则该种植机能达到非常理想的种植效果。但在田间进行种植作业时,因负载的不确定性及机手操作的不同,拖拉机行进速度不能完全相同,也无法达到恒定速度。同时,还因拖拉机品牌型号及档位的不同,相同行进速度下油门大小也不完全相同,致使拖拉机液压输出流量有大有小,导致排种器马达转速波动,影响下种均匀性。另外,甘蔗种植农艺要求不同品种的下种密度不同,所以排种器转速亦不能固定。

为解决上述问题,本文设计了一套基于西门子S7-200型PLC的甘蔗种植机种植密度随速度同步的控制系统,实现在不同种植密度要求下,拖拉机行进速度与排种马达转速能自动匹配。

图2 排种器结构图

2 系统方案设计

为确保甘蔗种植密度不受拖拉机速度影响,实现种植密度的精确调整,采用PLC控制器、电控比例阀、转速传感器构成液压马达速度伺服系统,该系统效率虽然较低,但动态响应较快,适合于液压驱动的甘蔗种植机排种器结构。控制方式可采用开环液压马达速度伺服控制或带速度反馈的闭环伺服控制方式。开环控制较为简单,调整比例阀驱动电流即可对应改变马达转速,但系统受温度和负载变化的影响较大[8]。排种器对控制精度要求较高,宜采用速度负反馈的闭环控制方法,通过对排种马达转速的实时采集,并反馈至控制器与计算值进行对比,不断调整比例阀电流值,使马达转速趋于期望值。

拖拉机液压泵输出流量因发动机油门的波动而不断变动,即使采用闭环控制,其稳定时间仍然较长,控制难度大,稳定期长,会导致调整期内均匀性无法保证。为此,对拖拉机液压输出系统进行一定改进,改进后的液压系统原理如图3所示。

图3 液压系统示意图

在拖拉机液压输出系统加装全范围压力补偿型可调流量控制阀,该阀输出的控制流量CF用于驱动液压马达,由于该阀具有压力补偿功能,即使负载发生变化,CF输出流量也可维持基本恒定不变。

对拖拉机液压输出系统进行改进后,无论拖拉机液压油输出流量如何变化,均能为排种器马达提供恒定的流量,使排种器马达转速仅与比例流量控制阀的开度有关系。比例控制阀连接在驱动马达的旁路上,电控系统的比例阀驱动器通过改变供给比例控制阀线圈的电流大小调节比例阀阀芯的开度,从而改变旁路液压油流量,由于液压系统供给的液压油流量是恒定的,因此也改变供给驱动马达的液压油流量,实现驱动马达的调速,比例控制阀节流开度大时,通过比例控制阀流回油箱的流量较大,供给驱动马达的液压油流量变小,驱动马达转速变慢;反之,驱动马达转速加快,即驱动马达转速与比例控制阀的旁通流量成反比。

在工作过程中,可编程控制器通过驱动马达测速传感器实时读取驱动马达的转速,将实际转速和理论计算转速进行对比,如有差别,可编程控制器微调比例控制阀信号电压,通过调整比例控制阀的旁通流量达到调整通过驱动马达流量的目的,使驱动马达实际转速和理论转速趋于一致。另一方面,通过对牵引甘蔗种植机的拖拉机行走速度和蔗种输送机构驱动马达速度的实时测量,不断纠正与调节,形成闭环反馈控制系统,保证送种机构输送速度随拖拉机行走速度的变化而变化,即甘蔗播种密度恒定。负反馈闭环调速系统框图如图4所示。

负反馈闭环调速系统中,首先需要进行转速的计算,为了满足不同品种、不同下种密度的农艺要求,系统设计时要能进行人机对话,对话后机器能自动作出相应的调整。

在播种作业时,拖拉机机手不能实时观察种箱种段存量,如果种箱内种段撒播完毕,容易造成漏播,因此该系统还必须增设漏播提醒功能。漏播提醒可采用光幕开关,安装在种芽出口位置即可。

图4 负反馈闭环调速系统框图

3 系统硬件设计

电气系统原理如图5所示。

3.1 电源变换

因拖拉机多采用12 V工作电压,无法为PLC等提供工作电源,本系统采用“12 V to 24 V”逆变电源将12 V转化为24 V工作电压。

3.2 控制器选型

系统采用西门子S7-200系列PLC为主控制器,CPU型号为224XP,该CPU具有2个模拟量输入口和1个模拟量输出口,24个数字端口,其中6个为高速脉冲输入端口,满足系统测速及DA转换要求。

3.3 人机对话

系统采用台电7寸HMI人机对话装置,该HMI可触摸设定相关参数,同时兼具文本显示功能,并且可实时记录相关数据备查。HMI与PLC采用RS485串口通讯方式。

3.4 液压比例阀驱动方式

比例阀放大器为通用可调型,选用SUN770224比例阀,其最大电流为590 mA,设置放大器当输入信号为0~10 V,对应驱动电流为0~590 mA。

3.5 漏播检测方式

在种植机排种口安装交叉型对射光幕,选用PNP NO型,检测到有甘蔗经过时输出正信号至PLC端口,当系统检测到蔗种下落间隔时间大于正常范围时即判定为漏播或缺种[9]。

图5 电气系统原理图

3.6 行走速度及马达转速测定装置

本文采用一种接近开关,通过S7-200 PLC编程,实现对机械的转速进行检测的方法[10]。

因用户可能更换不同的拖拉机进行种植,安装较为简易的测速装置显然很有必要。经比较在拖拉机驱动轮位置和传动轴位置安装测速装置,发现在传动轴位置安装更简单,脉冲发出多,测速准确。安装时,将3个金属条用铁箍均匀间隔捆扎在传动轴上(如图6),电感式接近传感器固定在传动轴附近的拖拉机机身上,当传动轴转动,金属条靠近传感器检测端,传感器会发出一个脉冲至控制器,即传动轴每转动1圈控制器高速计数器口收到3个脉冲信号。当通过HMI设定拖拉机大轮与传动轴的转速比例后,根据设定的大轮直径数值,即可推算出每个脉冲拖拉机行走的实际位移,通过PLC高速计数器统计出单位时间内的脉冲数,即可转换为拖拉机行走的速度。驱动马达转速则采用在轴端安装旋转编码器的方式测定。

图6 测速装置安装示意图

4 控制流程及程序设计

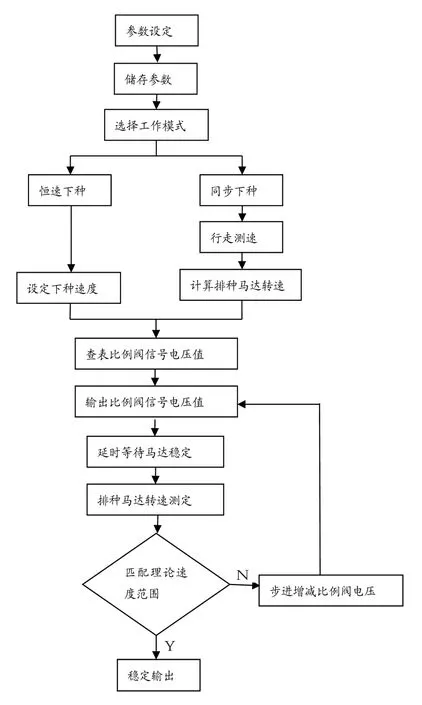

系统工作流程图如图7所示。

图7 系统工作流程图

4.1 参数设定

4.1.1 驱动轮直径设定

种植机需匹配不同功率、不同品牌型号的拖拉机,系统在进行拖拉机行走测速时,需在工作前测定驱动轮直径并输入到HMI中。

4.1.2 驱动轮与传动轴转速比例关系设定

拖拉机传动轴转动圈数与驱动轮转动圈数存在比例关系,通过对传动轴单位时间内转动圈数进行检测,即可得到行走速度,工作前需对传动轴转动圈数与大轮转动圈数比例关系进行设定。

如无法获知拖拉机驱动轮和传动轴的转速比例关系,可通过点击参数设置界面的比例测定按钮,控制器即收到测试指令,此时将行走脉冲清零后进行累加,让拖拉机驱动轮转动满一圈,此时系统自动获取驱动轮与传动轴比例关系数据。

4.1.3 种植密度设定

种植密度设定可按每m芽数或每亩芽数进行设定。如设定的是每亩(1亩= 667 m2)芽数,还需设定种植行距,系统计算时均转换为每m芽数,计算如式(1):

式中 a为每亩芽数,个;b为种植行距,m;c为每m需求芽数,个。

如按农艺要求种植密度为每亩5 000芽,行距1.2 m,则每米下种芽数为(5 000×1.2)/667=8.9个。实际种植时,考虑种芽损坏及发芽率,也可以按照10~12个/m进行设定。

HMI界面采用人机界面编程软件DOPSoft进行设计实现。所有参数设定通过HMI人机界面对话框录入,其界面设计如图8。

图8 人机界面参数设置

4.2 行走速度采集

在进行控制器程序设计时,利用西门子step7 micro/win设计软件中指令向导配置HSC0和HSC1高速计数器,设置为带内部方向控制的单相增/减计数器的模式0,配置完成自动生成子程序HSCINIT0和 HSC-INIT1。

向step7里添加Frequency库函数,并在主程序中添加Frequency指令,如图9所示,VD130即为每秒的脉冲数,根据参数设定的驱动轮直径、驱动轮与传动轴比例关系,利用算术运算得出行走的速度VD185。

图9 添加Frequency指令

排种器马达的转速则通过在链轮上安装固定编码器实现。由控制器高速计数器HSC1读取,截取单位时间内的脉冲数即可计算得到排种器马达的转速。

因主程序中Frequency库函数仅能使用一次,当测量排种器马达转速时,采用定时中断的方法,如图10所示,VD230即为每秒内排种器马达经过的脉冲,经过转换后得出VD235为排种器马达的实时转速(r/min)。

图10 定时中断指令

4.3 行走速度、种植密度、排种器马达转速的关系计算

本文单芽段种植机每行设置2排拨指,交错排列,排种器链轮为21齿,链条上每间隔8齿安装1个拨指,每个拨指每次输送一个芽段,则每个种植行内,链轮每转一圈,拨指输送的种芽段数为(21/8)×2=5.25个。排种器马达转速的计算如式(2):

式中 v为行走速度,km/h;c为每m需求芽数,个;n为排种器马达转速,r/min。

拖拉机行走转速与马达转速匹配指令如图11,其中VD100为每m种芽数,VD145为排种器马达的理论转速。

图11 拖拉机行走转速与马达转速匹配指令

4.4 速度比较与调整

同步开始后,向模拟量输出端子AQW0输出信号电压,在S7-200中,单极性模拟量输入/输出信号的数值范围是 0~32 000,当AQW0为32 000时,此时输出10 V,比例阀完全打开,排种器马达转速接近为0;当AQW0为0时,此时输出接近0 V,比例阀接近完全关闭,排种器马达达到最大转速,如图12所示。

图12 马达测速转速与理论转速差值比较指令

VD235为实测马达转速,与理论转速VD145进行差值比较,转速值相差小于±1时停止振荡,马达转速稳定输出。超出该范围时继续振荡直至稳定,如图13所示。

图13 马达实测转速与理论转速的自动调整指令

在差值较大时,为缩减振荡时间需打开大幅加减速功能,此时按每秒400数值进行调整后再振荡,如图14所示。

图14 大幅减速功能指令

为了缩减振荡时间,将常用行进速度区间所需模拟量值写入程序中备查。程序列举了行走速度为1.0、2.5、3.0 km/h时的比例阀开度值,因结构加工的不确定性,可根据实际测试后添加,如图15所示。

4.5 数据记录设计

图15 设置不同行走速度下同步马达比例阀开度值

在HMI中设置数据同步记录功能,采集行走速度与排种器马达转速数据记录于SD卡中,数据保存为csv格式表格,并同步记录工作时间,如图16所示。

图16 HMI中设置数据同步记录功能

4.6 试验验证

试验验证内容包括:排种器马达转速实测值与理论值的一致性、拖拉机行走速度变化时排种器马达转速变化的响应速度、单位长度内播种量等。

对配备本文控制系统的单芽段甘蔗种植机在广西扶绥县岜盆乡进行实际种植作业试验,甘蔗种芽段选用广西某农业科技公司生产的“桂糖49号”单芽种段,种植行距为1.2 m,设置种植密度为每m 12芽。

表1是从保存于SD卡中其中一段行进速度波动较大时的有关数据。

上述数据表明,实测排种器马达转速VD235与理论计算转速接近,行走速度VD185出现波动时,马达转速在1 s内即完成了速度的同步调整,不影响实际排种密度。

在播种后的种植行中任意抽取不同种植行的三段样本,每段样本为3 m,通过翻土定位检查的方法,对应种芽段数量依次为39、39、37个,与预设的种植密度接近,且各蔗种间隔距离较为均匀,如图17所示。

表1 作业过程中实时测得的行走速度VD185和马达转速VD235

图17 甘蔗种芽段排布情况

5 结论

本文设计的单芽段种植机智能匀播控制系统经一定面积的应用测试,在系统响应速度、播种均匀性、漏植率、可调整性等方面均能达到设计要求,系统安装较为简单,具有较好的推广应用前景。

该种植机在实际应用时也发现在行走速度很低时(小于0.7 km/h),因液压系统旁路特性,马达扭矩低,偶尔存在排种器马达不转的情形,从而造成漏播,需要进一步研究解决。