采煤工作面煤层注水防尘机理与钻孔布置研究

2019-12-27于泽

于 泽

(山西新元煤炭有限责任公司,山西 晋中 030600)

阳煤集团新元煤矿9104综采工作面煤尘产出量较大,控制较困难,为从源头上防尘降尘,亟需提高煤层注水效果。但由于该工作面回采煤层较松软,孔隙率低,透水性较差,传统的注水方式难以达到理想的湿润煤层效果,需对煤尘颗粒间作用力做详尽研究,提出长孔注水为主、短孔注水为辅的综合注水钻孔布置方式,并检验其注水效果。

1 工程概况

1.1 煤层概况

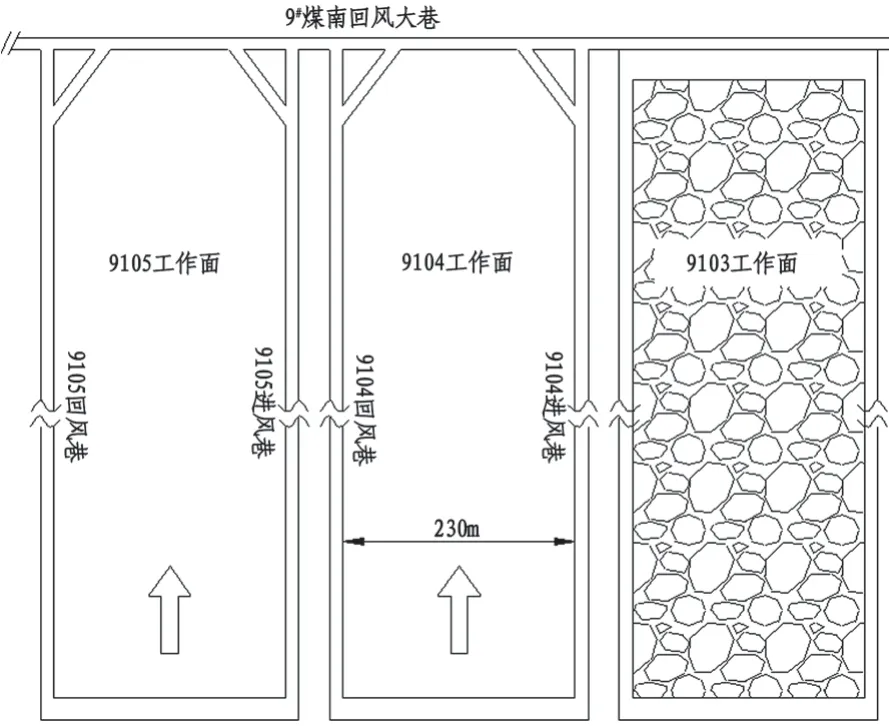

阳煤集团新元煤矿9104综采工作面位于矿井一水平一采区,北邻9#煤南回风大巷,东邻9103采空区,西邻9105进风巷。该工作面走向长度1217.4m,倾向长度230.8m,所采煤层为9#煤,埋藏深度520~650m,倾角1~5°,煤层平均厚度3.36m。工作面布置如下图1所示。

图1 9104工作面布置示意图

该工作面采用倾斜长壁后退式综合机械化一次采全高采煤方法,顶板采用全部垮落法处理。所采9#煤层为中灰、低硫、低磷、极难选贫煤、无烟煤,煤尘具有爆炸危险性,煤层以亮煤为主,煤体渗透性差,属较难注水煤层。该层上方赋存8#下煤层,厚度约0.3~1.0m,两煤层间距0.5~1.3m,中间为黑色炭质较松软泥岩,顶板以泥岩、砂质泥岩为主,底板以粉砂岩为主。

1.2 产尘特性

由于煤体结构疏松破碎,回采过程中极易产生大量煤尘,故具有扬尘量大、扩散速度快、人员呼吸粉尘比重高等特点。现场实测9104综采工作面不同空间位置处粉尘浓度见表1。尽管工作面采用了喷雾降尘措施,但效果不佳,依旧没能解决根本性问题。

表1 9104工作面不同空间位置煤尘浓度

2 煤层注水防尘机理

2.1 液桥力

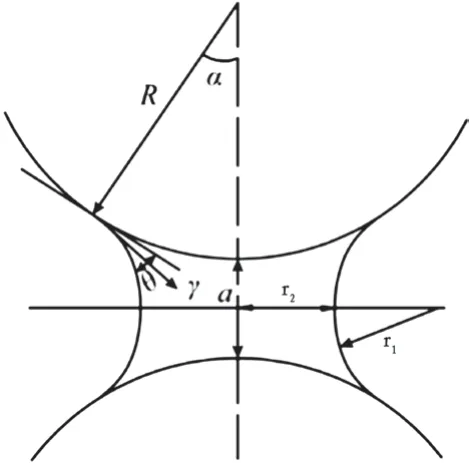

煤尘颗粒之间通过桥链状态的液体相连接,因而产生了液桥力。煤层注水可大幅提高煤体含水率,增强煤尘间作用力,特别是颗粒间液桥力。以等径颗粒间液桥力为例(图2),如公式(1)所示:

式中:

γ-液体界面张力,mN/m;

θ-固液接触角,(°);

α-液体充填角,(°);

R-颗粒半径,mm;

r1-液桥表面半径,mm;

r2-液桥最窄半径,mm。

图2 等径颗粒间液桥

液桥的存在能够加速颗粒融聚,而液桥含液量与液桥力的大小也存在着密切关系,如公式(2)所示:

式中:

S-颗粒间液桥含量,又称饱和度;

VL-颗粒间液体体积,mm3;

VT-颗粒间孔隙体积,mm3。

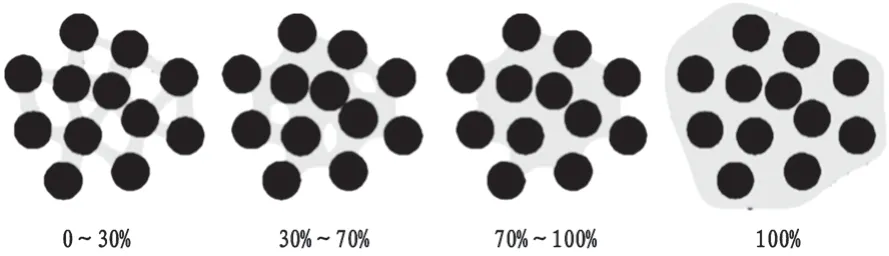

颗粒间随着液体体积的增加,饱和度增加,如图3所示。当液桥充满颗粒间缝隙时,颗粒再分离就显得很困难,且随着饱和度增加,原先的煤尘小颗粒融合为较大颗粒,从而不仅降低了煤尘产出量,而且加快了煤尘沉降速度,起到了重要的防治作用。

图3 不等液体饱和度液桥形成形态

2.2 注水防尘机理

为检验煤层注水效果,现场选取注水前与注水后煤样进行分析,其含水量分别为3.3%、6.7%。各取两煤样150g进行筛选,分别对80~120目、120~140目、150目以下煤样进行统计,如表2。

表2 注水前后煤样筛选质量统计

由表2可知,注水后更难筛分出更细颗粒粉尘,其中120~140目减少了69.56%,说明注水增加了煤尘颗粒间液桥力,颗粒融聚作用更加明显。

结合以上分析,煤层注水防尘机理主要体现在以下两大方面:

(1)湿润原有煤尘。经注水后,煤体裂隙中存在的原生煤尘得到预先湿润,从而失去飞扬能力。

(2)改变煤体物理力学性能。煤体由于水的侵入塑性增加,脆性减弱,受外力作用时便有许多脆性破碎变为塑性变形,从而减少了部分煤体因破碎而产生煤尘的可能性。

3 注水钻孔布置方式

依据钻孔位置、方向及长度,煤层注水钻孔常见布置方式有以下三种:(1)长孔注水。钻孔位置在回采巷,长度大于40m;(2)短孔注水。钻孔位置在工作面,长度小于6m,适用于裂隙发育、透水性强煤层;(3)深孔注水。钻孔位置在工作面,长度6~20m,适用于裂隙不发育、透水性弱煤层。

9#煤层属于难注水煤层,故采用“长孔注水为主、短孔注水为辅”的综合注水方式。

3.1 顺层长孔注水

在9104工作面回风巷向预采煤层垂直钻孔,钻孔长度60m,孔直径75mm,孔间距15m,如图4所示。长孔注水具有湿润范围大、湿润均匀、对回采干扰小等特点,可达到良好的预先湿润效果。

图4 顺层长孔布置

3.2 高位钻孔注水

在9104工作面底板起伏明显处设立高位钻场,在钻场布置注水钻孔,如图5所示。共布置20个长钻孔,其中1~13号钻孔为主要钻孔,钻孔长度60~110m,孔直径75mm,开孔间距0.5m,孔端间距15m,作用是湿润工作面前方主要煤体;14~20号钻孔为辅助钻孔,钻孔长度40~70m,孔直径75mm,开孔间距0.5m,作用是弥补主要钻孔对工作面更前方及钻场附近煤体湿润不充分。高位钻孔煤层注水在巷道顶板岩层开孔,密闭性更好,封孔更容易,同时能够利用上层顶板移动增加煤层透水性,提高注水效果,避免了顺层钻孔在煤层底板起伏时孔穿煤体较少、注水量较少的问题。

图5 高位钻孔布置

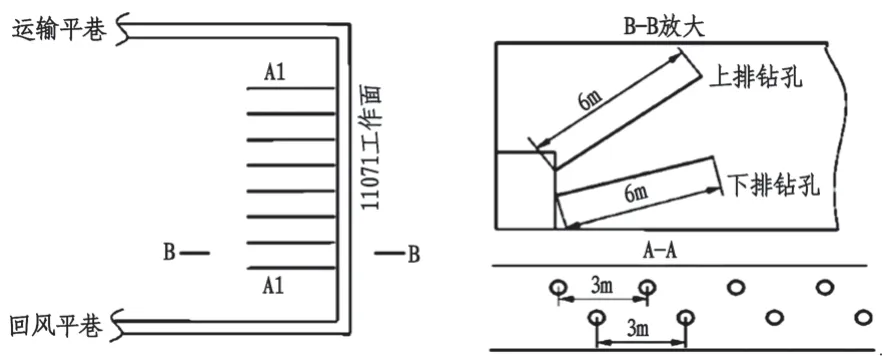

3.3 短孔注水

9#煤层平均厚度为3.36m,沿9104工作面全长垂直煤壁布置双排注水钻孔,如图6所示。钻孔长度6m,孔直径42mm,孔间距3m。短孔注水具有操作简单、工作量少、对工作面条件要求低等特点。

图6 短孔布置

4 工程应用

煤层注水后,对9104工作面不同地点粉尘浓度再次进行监测,监测结果见表3。

表3 9104工作面不同空间位置煤尘浓度

由表3可知,注水后工作面各空间位置粉尘浓度下降较大,其中回风巷粉尘浓度较未注水前下降了76.71%,下降最明显。说明综合注水方案能有效防治回采过程煤尘产量大、不易控制的问题,为综合机械化采煤快速推进及生产安全提供了条件。

5 结论

(1)煤层注水可提前湿润煤体裂隙中煤尘,改变煤体原有物理力学性质,大幅降低了煤体破碎时的产尘量,并阻止了煤尘飞扬;

(2)煤层注水可充分提高煤尘颗粒间液桥力,使无数小颗粒通过液桥力积聚为较大颗粒,降低了煤尘飞扬能力,加快了煤尘沉降速度;

(3)以长孔注水为主、短孔注水为辅的综合注水方案可有效降低9104综采工作面煤尘产量,为工作面安全快速推进提供了重要保障。