微量元素Sb对BGA焊锡球内部组织及可焊性的影响

2019-12-27孙绍福龙登成黄金鑫

唐 丽,孙绍福,龙登成,方 舒,黄金鑫

(1.昆明理工大学材料系,云南 昆明 650000;2.云南农业大学机械及自动化,云南 昆明 650000)

近年,自欧盟立法限制或禁止在家用电器中使用铅及其他几种有害物质以来,各种不同类型的无铅焊锡的研究被提上日程。目前主流的焊锡合金体为Sn-Ag-Cu系合合金,其中标准的无铅焊锡合金组成有日本的Sn-Ag3.0wt.%-Cu0.5wt.%,美国的Sn-Ag3.9wt.%-Cu0.6wt.%,及欧盟的Sn-Ag3.8wt.%-Cu0.7wt.%;而我国则普遍采用日本的Sn-Ag3.0wt.%-Cu0.5wt.%,并广泛用于BGA焊锡球、焊锡膏等电子焊料[1]。此类Sn-Ag3.0wt.%-Cu0.5wt.%系焊锡球因具有较好的机械特性、耐疲劳特等诸多优点,但随着国内外电子机械部件的封装密度及接合部件短效轻薄化的发展,对BGA焊锡球内部结晶组织及焊接性能等各项综合指标提出了更高的要求。目前国际上公认的Sn-Ag-Cu无铅焊料普遍存在的问题是焊料熔点高、润湿性差,因此添加Sb、Bi、In等微量元素,尽量使焊料的熔点降低并接近SnPb共晶温度183℃,减小熔化间隔,改善其润湿性[2]。

本文以Sn-3.0Ag-0.5Cu(wt.%)三元体系合金为基础,通过微量元素Sb的添加,研究对材料各项性能的影响,寻求适合的合金配比及工艺控制,以期降低焊料熔点并改善BGA焊锡球的内部结晶组织及焊接性能。

1 BGA焊锡球的制备

1.1 实验材料、实验装置

1.1.1 合金组成

Sn-3.0Ag-0.5Cu(wt.%)+Sb(x=0,0.02%,0.03%,0.04%,0.05%)

略称:SAC305+Sb(x=0,0.02%,0.03%,0.04%,0.05%)

1.1.2 合金配制

无铅钛锡炉配制焊料合金,容量30公斤,功率2000W,最高加热温度为600℃,可实现温度的手动与自动控制。

1.1.3 BGA焊锡球成型

熔融焊料在充有氮气的密闭容器中,通过高频振动使锡液均匀的从配料口流出,于氮气条件下冷却成型。

1.2 实验方法

(1)将99.9%锡在钛合金电炉内加热熔融,到达一定温度后先后加热纯银、SnCu10搅拌均匀后保温,之后加入变量微量元素Sb(x=0,0.02%,0.03%,0.04%,0.05%),形成5组配比熔融合金[3]。

(2)将配制好的熔融合金直接转入干锅中,以合适的射球温度与成型工艺实验生产规格0.6mm的BGA焊锡球。

(3)BGA焊锡球成型后,使用相同防氧化材料、按照相同处理工艺进行洗球及表面防氧化处理。

2 Sb的添加对BAG焊锡球焊接性能的影响

2.1 Sb的添加对熔点的影响

2.1.1 熔点试验

焊料合金固相线与固相线采用差式扫描量热仪进行测定,75ml陶瓷坩埚,样品重量17mg~20mg,样品干锅内通入氮气保护。

设定初始温度为170℃,结束温度为270℃,升温速度为20℃/min,研究Sb元素对焊料合金熔点的影响,并与SAC305进行比较,以确定最佳的合金成分。

2.1.2 熔点测试结果与分析

表1 熔点测试结果

图1 熔点温度测试结果

熔点测试结果表明:①随着微量元素Sb的添加,对焊料合金的固相线温度影响不大;②可降低五元焊料合金的液相线温度,与SAC305合金液相温度224.48℃相比,添加Sb(x=0.03%)时的焊料合金液相温度可降至223.05℃;③添加Sb(x=0.04%))时固相线与液相线之间的糊状区缩小,缩小率达18%。

焊接时由于冷却速度很大,在晶内和晶间容易产生偏析。在结晶末期,低熔点共晶与杂质会以液态的形式存在于晶粒之间,实际上产生裂缝的温度区间仅为整个结晶区间的一部分,即固液结晶开始至固相线这个温度区间。糊状温度区间越大,形成热裂的可能性越大,反之形成热裂的可能性越小。实验证明,与SAC305焊料合金及五元焊料合金相比,加入微量元素Sb(x=0.03,0.04%)可降低液相线温度的同时,缩短了固相液相的温度区间,可降低热裂的可能性。

2.2 Sb的添加对润湿性的影响

2.2.1 可焊性试验

Sb(x=0,0.02%,0.03%,0.04%,0.05%)四种合金成分的BGA焊锡球分别称取30g在270℃下进行可焊性试验;直径5mm铜丝,浸入深度3mm,焊接时间3s;横向对比不同合金成分焊锡球的润湿性。选取润湿时间t和最大润湿力Fmax作为BGA焊锡球润湿性能好坏的衡量标准。试验测得的润湿性参数如下表。

表2 沾锡试验结果

Fmax(mN) 0.721 0.810 0.810 0.792 0.785

图2 可焊性测试

2.2.2 可焊性试验结果与分析

实验表明,随着Sb含量的增加,润湿时间t稍有增加但基本不变,但最大润湿力Fmax得到较大提高,所以得出Sb(x=0.03,0.04%)时润湿性最佳。

图3 润湿时间及最大润湿力

沾锡测试结果表明:①随着Sb含量的增加,对润湿时间的影响不大;②随着Sb含量的增加,最大润湿力得到提高、回落后基本保持不变,添加Sb(x=0.03%)时的最大润湿力为0.810mN,与SAC305的最大润湿力0.72mN相比提高了12%。

2.3 Sb的添加对铺展率的影响

2.3.1 铺展率试验

取0.3克焊锡球,Kester985M助焊剂(重量为焊锡球的2%),铜片焊接,焊接温度270℃,焊接时间5s。

2.3.2 铺展率试验结果与分析

表3 铺展率测试结果

图4 铺展率测试结果

实验结果表明:①随着微量元素Sb的添加,焊料合金铺展率显著提高,在Sb(x=0.03%)之后铺展率呈下降趋势;②在Sb(x=0.03%时铺展率为75.06%,达到最佳。③过多的Sb元素易于在焊点表面形成氧化物,妨碍焊料在母材表面的铺展,从而使焊料合金的润湿性下降,因此需要控制好Sb的添加量。

2.4 Sb的添加对金相组织与焊接强度的影响

2.4.1 金相试验

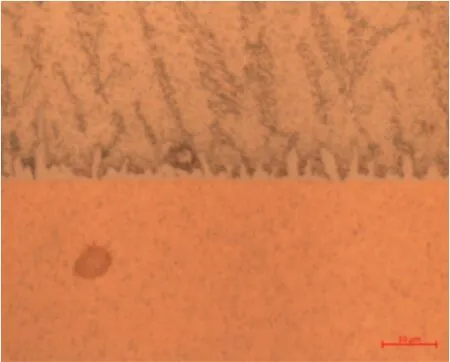

对3.2的焊接样品切片、埋入树脂、研磨制样后,用蔡司金相显微镜观察,BGA焊锡球的金相组织及焊接界面如图5~图9所示。

就电子产品的可靠性而言,为了形成良好的焊点,焊料本身的机械强度与焊接强度是至关重要的。在基础材料中添加Sb(x=0.02%,0.03%,0.04%,0.05%),将BGA焊锡球与纯铜基板进行焊接、制样后在500倍率金相显微镜下进行拍照观察,对比不同Sb含量的焊料金相组织与焊接界面处金属间化合物形态。

2.4.2 金相试验结果与分析

图5 SAC305

图6 Sb(x=0.02%)

图7 Sb(x=0.03%)

图8 Sb(x=0.04%)

图9 Sb(x=0.05%)

未加微量元素Sb的焊料合金Ag3Sn呈长条大块分布,加入微量元素Sb(x=0.02%,0.03%,0.04%,0.05%)后,从金相结构整体分布情况来看,Ag3Sn在组织内部分布更加均匀,其中Sb(x=0.03%,0.04%,0.05%)均匀程度更为显著,同时焊料合金的金相组织也更细小,焊料本身强度也越高。

当熔融的焊料与洁净的镀铜基板接触时,在界面处形成金属间化合物。从Sn-Ag-Cu合金系的晶相组织来考虑,Sn-Ag-Cu合金系无铅焊料的组织是在Sn基体上弥散分布着Ag3Sn以及一些粗大的Cu6Sn5;添加元素Sb可抑制界面处Cu6Sn5的生成,并扩大Ag在基体上的弥散效应,从而细化焊料合金的内部金相组织;当加入元素Sb(x=0.04%)时,焊接界面处Cu6Sn5的金属间化合物最薄且连续分布,其焊接强度也越高。

3 结论

(1)Sn-3.0Ag-0.5Cu(wt.%)中添加元素Sb的四元焊料合金为非共晶材料,在不同温度下会形成不同的微观金相组织,这要求对合金成分间要有极其精确的平衡,同时冶炼温度、回流焊的温度要求也比较高,实验证明可通过对合金配制与成型工艺的严格控制得以实现。

(2)适量的元素Sb(x=0.04%)的添加可加强Ag在基体中的弥散强化效应,抑制焊接界面处Cu6Sn5的生长,细化焊料合金内部晶粒,提高焊料本身与焊接界面处的机械强度。

(3)适量的元素Sb(x=0.03,0.04%)的添加,有利于降低焊料合金的液相熔点、提高焊料合金的润湿性与铺展率,但过多的Sb元素易于在焊点表面形成氧化物,从而使焊料合金的润湿性下降,因此需要控制好元素Sb的添加量。