发动机盖变形研究

2019-12-27董功杰郝俊伟

董功杰,郝俊伟

发动机盖变形研究

董功杰,郝俊伟

(一汽轿车股份有限公司发展部,吉林 长春 130011)

汽车发动机盖变形问题一直是困扰着各大主机厂的共性难题,文章通过数据分析、实验验证、仿真模拟等手段深入分析了该问题的产生原因,相应地总结归纳了一套综合了产品设计、工艺保证、预变形补救三个方面的系统性解决方案,在新车型项目中成功应用,显著降低了发动机盖的变形量,提升了整车的质量水平,同时也为相关领域产品设计、工艺开发人员提供有效的理论支持和经验参考。

发动机盖;变形;系统性解决方案

前言

发动机盖是汽车十分重要的外表面覆盖件,它的品质尤其是面品质量、尺寸状态直接关系到客户的满意度和使用体验。由于发动机盖是一个面积大、钣金薄、支点少的部件,加上制造过程中工序众多,复杂外力相互作用下产生了多区域的变形现象,造成严重的整车前端匹配问题。在我公司某B级轿车项目的质量育成阶段,通过大量实验验证锁定了主要变形的发生工序:涂装电泳和烘干工序,但是目前缺乏相应的理论和手段来对该工序进行分析、模拟和优化控制,因此本文在综合了各主机厂目前在设计、工艺等方面采取的各种措施的基础上,总结归纳了一套行之有效的系统性解决方案。

1 发动机盖变形原因分析

1.1 现状描述

发动机盖与前格栅、前大灯、翼子板、前风挡玻璃均有重要的尺寸匹配关系,如图1所示我公司某B级轿车发动机盖的DTS标准(Dimensional Technical specification 尺寸技术规范),对相应位置匹配要素的间隙、段差给出了明确的规格界限,该基准值、公差的设定和实现,间接体现了主机厂的制造工艺水平、整车品质及市场定位,从给定的公差范围可以看出,要求变形量不能超过±1.0mm,这对主机厂的产品设计、工艺开发人员来说,无疑是巨大的挑战。

图1 某B级轿车发动机盖DTS示意图

表1 发动机盖的DTS标准

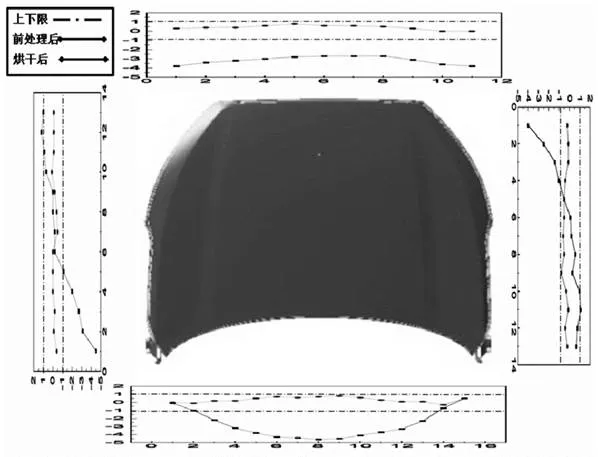

采用PCF检具对涂装完成后的发动机盖进行测量,变形现象直接体现在相应位置的段差、间隙值超差上,如图2所示:我公司某B级轿车发动机盖在质量育成初期的段差测量数据(涂装后数据),52个测量点中仅15个合格,其中前部和后部的变形最为明显,最大变形量达4.6mm(该车型发动机盖变形量≤1mm为可接受范围)。在同行业对标中发现,包括奥迪、大众、红旗、丰田在内的新车型项目在质量育成阶段普遍面临着严重的发动机盖变形问题,变形主要集中在发动机盖的2个前角、2个后角、前风挡玻璃中间位置,问题的解决从质量育成初期一直持续到量产初期,给项目的顺利实施带来很不利的影响。因此针对该问题的深入分析和控制解决是当前亟待解决的一大难题。

1.2 原因分析

1.2.1 工艺过程理论分析

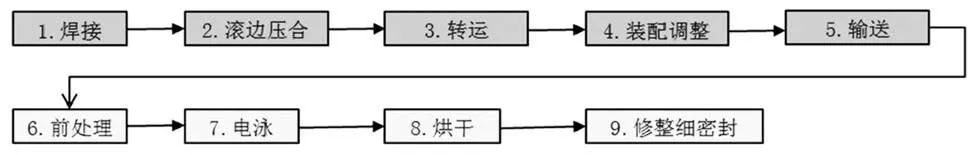

发动机盖内板、外板单件在冲压工序后尺寸测量合格,经过焊装、涂装工序后,PCF检具测量总成出现大量的尺寸超差问题,很显然变形就发生在焊装、涂装的某一或多个工序中。如图3所示为与发动机盖相关的焊装、涂装工艺流程,其中1-5为焊装工序,6-9为涂装工序:

图3 发动机盖制造工艺流程图

发动机盖受到自身重力作用,在制造过程中又受到其他外力作用,当综合作用在发动机盖的外力超过它自身刚度时,就会出现变形现象。经过对图3 工艺流程的分析,猜测可能受到外力的工序及原因如下:

(1)焊接:内板分总成受到夹具S面、CK面压块压紧力与焊接压力;

(2)滚边压合:机器人滚头、压料板、压合模具对发动机盖周边的压力;

(3)转运;总成经物流转运至调整线操作不当受力;

(4)装配调整;频繁开启关闭装配、调整发动机盖操作不当受力;

(5)输送:焊装白车身输送至涂装过程发动机盖支撑不良受力;

(6)前处理:水洗过程发动机盖受压力;

(7)电泳:进水、出水、输送过程中受到电泳液冲击、压力;

(8)烘干:高温烘烤产生热膨胀,前面工序受到的冲压力、滚压力等应力释放。

1.2.2 实验验证

为了确定变形产生的具体工序,在B级轿车项目的质量育成阶段设计了数据测量实验:搭载3辆份工艺验证车,在生产过程中,针对图3中的每两个工序间展开一次PCF检具测量,记录数据后比对分析,需要特殊说明的是,本项目在展开此实验时有三个前提:①发动机盖内板、外板单件尺寸合格;②焊装在压合后采取了CMT++焊接工艺防止内外板窜动;③由于电泳后的总成无法直接取出测量,我们未测量电泳、烘干工序间的发动机盖总成。

图4 我公司某B级轿车发动机盖段差测量数据

通过3辆份的实验数据对比,得到图4所示统计图:发动机盖在前处理工序后、电泳工序之前,局部虽有不同程度的变形,但变形量均在可接受范围(段差小于1mm),而在电泳、烘干工序后,不可接受的变形开始大面积出现。换言之,发动机盖主要变形是在涂装电泳、烘干工序产生的。

1.2.3 烘干变形仿真分析

由于电泳工序受到入水出水角度、入水出水速度、穿梭机速度、涂装辅具等众多因素影响,加上电泳后的总成又无法直接取出测量,导致电泳工序的进一步分析变得十分困难。于是我们采用有限元分析手段对更容易分析的烘干工序进行模拟,使用Abques2017有限元分析软件,依据FCC热分析标准,对涂装烘干工序进行温度场模拟,约束设定为:前盖受自身重力,通过后端两个铰链限制6个自由度,前端受3个支撑力(仅约束1个自由度),工况为:烘干工艺从20℃迅速升至烘烤温度190℃,烘烤时间为30分钟,再迅速降低至20℃。

从图5烘烤位移云图中可以看出:①发动机盖前端变形趋势与实际接近,后部中间位置产生最大的-Z向变形,向两侧逐渐变为+Z向变形;②发动机盖前端变形趋势与实际测量结果差异较大,CAE结果显示:前端均为+Z向变形,实际测量结果前端均为-Z向变形,二者存在差异的主要原因是:电泳工序电泳液对发动机盖产生的冲击、压力未体现,发动机盖后端为铰链刚性连接,电泳影响较小,前端为辅具U型支撑仅限制1个自由度,受电泳冲击、受压的影响更大,变形明显。

1.3 结论

结合实验数据和仿真模拟结果,分析得出:发动机盖的主要变形发生在涂装电泳、烘干工序,其中电泳工序产生的变形是受到电泳液对发动机盖的冲击和压力;烘干工序高温烘烤产生热膨胀和残余应力释放将变形进一步放大。

2 应对发动机盖变形的系统性解决方案

在我公司某B级轿车的质量育成阶段,解决前盖变形过程中受到了诸多制约因素的限制:①前盖强度提升空间有限;②多个工艺过程均会产生不稳定的微小变形,在累加后也会出现不可接受变形;③电泳工序分析、优化困难,烘干工序变形几乎不可避免和改变,再加上行业内目前尚无解决该问题的某个单一有效手段,因此在综合了各大主机厂采取的措施的基础上,总结归纳了一套系统性解决方案,并在B级轿车项目的成功应用中得到有效验证。

2.1 优化产品设计提升发动机盖强度

2.1.1 增加外板厚度

增加厚度是提升板件强度最直接有效的办法。从表1对标分析可以看出,各车型发动机盖内板厚度几乎都是0.6mm,而外板的厚度却有着不小的区别:丰田皇冠外板为0.75mm,大众CC、迈腾、宝来等车型为0.7mm,奥迪A6L、Q3外板是1.0mm(铝件)。于是在B级轿车的质量育成过程中,通过设计变更将前盖外板的厚度从0.65mm提升至0.7mm,变形量均得到明显降低,其中前风窗玻璃中部位置最为显著,变形量降低了2.2mm。

表1 发动机盖内外板厚度对标分析统计表

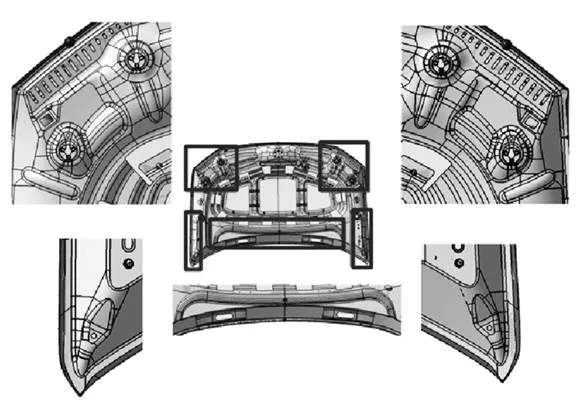

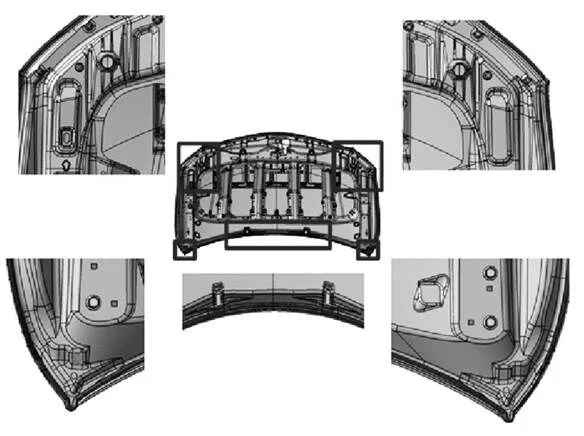

2.1.2 内板增加加强筋

提升强度的另一有效办法是在内板关键型面上增加加强筋,由于加强筋的存在,会在加强筋附近材料的晶体结构发生变化,位错滑移路径变得复杂,导致滑移所需要的力更大,相应的变形变得困难。图示大众T-CROSS发动机盖、丰田卡罗拉发动机盖内板示意图,可明显的看出:在前盖易变形的五大区域:4个尖角、1个前风窗玻璃位置,均有复杂的加强筋以提升整体强度。应当注意的是,在内板型面增加加强筋应在新车型产品设计阶段尽早考虑,后期实施的成本较高。

图6 大众T-CROSS发动机盖内板示意图

图7 丰田卡罗拉发动机盖内板示意图

2.2 工艺过程保证来降低变形量

2.2.1 焊装增加防止内外板窜动工艺

焊装工艺通过增大发动机盖内外板之间的摩擦力,在发生变形时,内外板间的摩擦力大于变形力,从而有效抑制变形趋势。主流的方式有以下两种:

(1)焊接工艺

1)单边焊:在包边区域内外板间增加8-10个焊点,考虑到外板面品问题,采用单边焊枪通过加压,在内板、外板间接通短时间、小压力的小电流,形成直径约为2mm的焊核,大众迈腾、CC、宝来等车型普遍采用这种工艺。但面品质量较差(受焊接加压放热影响,外板表面易形成小凸点)、有效焊核直径很小是这种工艺的一大缺点。

2)CMT++焊接:一种冷金属过渡弧焊工艺,在短路状态下通过焊丝的回抽运动帮助焊丝与熔滴分离,实现薄板焊接无飞溅、低热输入的效果,能形成直径为2~10mm的焊核。与单边焊类似,同样在包边区域内外板间增加8-10个CMT++焊点,但变形量小、面品质量较好、焊核直径可控是这种工艺的显著优势,目前大众T-CROSS、奥迪Q3、红旗H5等车型的门盖总成开始普及这种先进工艺。

(2)胶接工艺

由于铝材质极易氧化、导电性差、导热性强特点,焊接性差、焊核强度较低,因此目前大多数铝制四门两盖多采用特殊的胶接工艺来提升内外板间连接强度(摩擦力)。

1)双组份涂胶工艺:将Versilok 265和Versilok254两种环氧树脂类型胶通过螺旋胶管按4:1体积比混合为双组份反应型环氧改性丙烯酸胶,涂布于前盖外板,内外板包边完成后室温条件下45分钟可锁固。目前在新能源车铝制前盖应用较多,由于双组份胶化学反应固化极快,因此日常生产时对混合胶管的维护、保养是该工艺的一大难题,目前凯迪拉克XTS、魏VV5、JEEP自由光、金康SF5的前盖均采用这种工艺。

2)烘干炉工艺:在焊装车间建立烘干生产线,四门两盖形成总成后通过烘干线,在150℃高温下烘烤20分钟,折边胶完全烘干固化后再装配调整,内外板连接强度大大加强,有效避免了后面工序带来的变形问题。这种工艺占地面积广,一次性投资很大,适用于高端车型的铝件四门两盖,目前奥迪Q5L前后盖、A6L四门两盖在采用这种工艺。

图8 防止发动机盖变形的焊装工艺

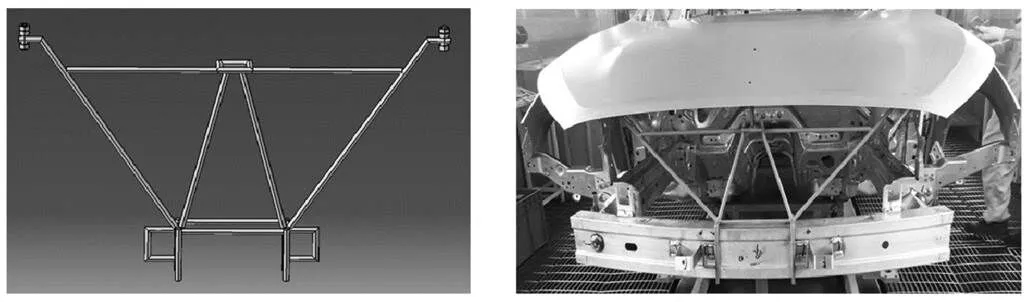

2.2.2 涂装采用三点支撑辅具

发动机盖由后端两个铰链螺接在车身骨架上,前端与车身无连接或支撑点,在涂装电泳工序受到电泳液冲击、液体压力,前端就会产生较大程度的变形,为了解决这一问题,经过大量实验改进得出最优的辅具方案:三点支撑中间不锁紧辅具,如图9所示,该辅具下端靠前保险杠支撑定位,上端锁紧左右两个缓冲块安装孔,中间支撑不锁紧锁钩,对前盖形成一共5点支撑。通过质量育成阶段大量的实验测量,我们发现该辅具是解决发动机盖前端变形最有效的手段。由于该辅具数量较多,均为钢筋材质焊接而成,因此在生产时需要制作相应的辅具对其精度进行日常检查。

图9 涂装三点支撑中间不锁紧辅具

2.3 预变形补救

在采取了产品设计优化、工艺过程保证两大方面的多个措施后,但由于涂装电泳、烘干工序的变形只能尽量降低却无法避免,白车身调整、转运、输送过程中前盖仍受到位置不定、复杂、不均匀的力,各种因素累积后发动机盖仍有部分区域出现不可接受的的变形。对于这种在质量育成后期、已经形成稳定趋势的变形(位置和变形量稳定),最为有效的方式是:焊装预变形补救,在焊装夹具针对发动机盖变形位置增加尼龙材质与板件随形的预变形块,对发动机盖内板提前矫形,形成对后面工序产成的变形量进行补救。图示为我公司B级轿车发动机盖采用的预变形形示意图:预变形块比发动机盖理论尺寸Z向高4.5mm,补救了发动机盖该位置涂装后Z向-1.7mm的变形量。

图10 焊装夹具预矫形示意图

2.4 结论

针对前盖变形问题,需在充分考虑法规(比如C-NCAP头型实验中的行人保护要求)和整车轻量化的前提下,优化产品设计提升发动机盖整体强度,并在焊装、涂装采取适用的过程保证工艺来降低制造过程变形量,针对最终已形成稳定趋势的变形,通过夹具预变形手段来补救解决。

在我公司红旗某B级轿车的质量育成阶段,综合采取了以下4项主要手段:①外板厚度从0.65mm增加至0.7mm;②焊装采用CMT++焊接工艺;③涂装采用三点支撑中间不锁紧辅具;④预变形发动机盖内板,发动机盖总成的变形量从最初的最大为4.6mm,目前已稳定控制在±0.7mm以内(±1mm以内满足该车DTS标准),变形问题得到有效的控制,同时也充分验证了本套解决方案的有效性。

3 结束语

涂装电泳、烘干工序是造成前盖变形的主要过程,目前采取的一系列复合手段,确实有效的控制了前盖变形问题,但也存在一定的局限性:①外板厚度加厚增加了整车质量;②预变形内板造成了焊装发动机盖装调困难;而且从严格意义上来讲,这些措施仅是通过提升发动机盖强度来预防变形,并没有对问题的源头——涂装工艺控制优化来规避变形的发生(比如优化炉温曲线、入水出水角度、速度等),因此后续针对电泳、烘干工序的实验分析、仿真模拟、参数优化会是下一阶段的重点研究方向。

[1] 张鸿荣,雷金凡.轿车车身发动机盖变形分析及焊点优化[J].电焊机.47(09):85-89.

[2] 邹奉祥,周满红,蒋玲丽.引起发动机盖变形的涂装工艺改进[J].创新科技.2013(10):72-74.

[3] 虞敬文,李涛,李金洪.发动机盖变形研究[J].机械工程师.2009(12): 118-120.

Research of Deformation for Engine Hood

Dong Gongjie, Hao Junwei

( Development, FAW Car Co., Ltd., Jilin Changchun 130011 )

Deformation of automobile engine cover has always been a common problem puzzling major main engine factories. This paper thoroughly analyses the causes of this problem by means of data analysis, experimental verification and simulation, and sums up a set of systematic solutions which synthesize product design, process assurance and pre-deformation remedy. The solution has been successfully applied in the new vehicle project, which significantly reduces the deformation of the engine cover and improves the quality level of the vehicle. At the same time, it provides effective theoretical support and experience reference for product design and process developers in related fields.

Engine hood; Deformation; Systematic solutions

U263.14

A

1671-7988(2019)24-139-05

U263.14

A

1671-7988(2019)24-139-05

10.16638/j.cnki.1671-7988.2019.24.045

董功杰,就职于一汽轿车股份有限公司发展部。