简述轻量化上装的有限元分析

2019-12-27胡银苹陈腾飞张珂

胡银苹,陈腾飞,张珂

简述轻量化上装的有限元分析

胡银苹1,陈腾飞1,张珂2

(1.陕西通力专用汽车有限责任公司,陕西 宝鸡 721000;2.法士特伊顿(宝鸡)轻型变速器有限责任公司,陕西 宝鸡 721000)

随着自卸车行业的快速发展,轻量化自卸车成了行业中的焦点,在保证自卸车各工况正常的情况下降低重量,结构重量的减少将直接影响到自卸车的性能、强度、刚度、疲劳寿命等。轻量化设计对于自卸车意义重大,文章主要介绍货箱5600轻量化自卸车上装的有限元分析,通过分析结果对该上装进行评价与优化。

;轻量化;自卸车;强度;优化

前言

轻量化上装设计已成为大多数改装厂追求的目标,为了实现这一目标我们常常采用传统方法和经验进行设计,而使得材料得不到充分的应用,文章主要以轻量化上装为研究对象,采用有限元分析法分析大箱材料的钢强度是否满足客户需求,即轻量化上装的CAE分析。

轻量化上装的配置为5600*2300*1500(mm)底8mm边5mm,所需材料的具体数据见下表:

表1 轻量化上装配置所需材料参数

1 货箱模型在不同工况下所产生的压强

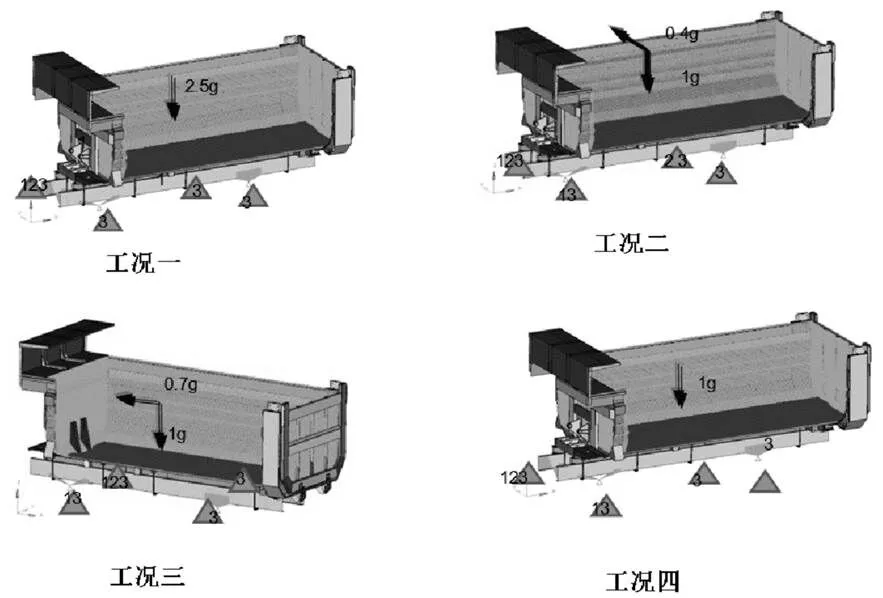

通过三维绘图软件Solidworks建立货箱模型,并分析模型在不同工况下所产生的压强,如图所示:

图1 货箱模型在不同工况下所产生的压强

1.1 工况一:垂直加速度(约束条件(Constraint)及载荷条件(Load))

自卸车箱体载荷包括货物对各接触面产生的压强(底板及各侧围压强)以及结构件自身受到的垂向动载荷(动载系数n=2.5):

(1)箱内货物自重对厢体底板产生的法向压强p=nρgh;

(2)箱内货物自重对厢体侧围板产生的法向压强p垂面=0.7nρgh、p斜面=0.65nρgh。

1.2 工况二:转弯(约束条件(Constraint)及载荷条件(Load))

自卸车箱体载荷包括货物自重对各接触面产生的压强以及货物离心力对右侧围压强、结构件自身受到的垂向载荷(动载系数n=1)及离心力载荷:

(1)箱内货物自重对厢体底板产生的法向压强p=nρgh;

(2)箱内货物自重对厢体侧围板产生的法向压强p垂面=0.7nρgh、p斜面=0.65nρgh;

(3)箱内货物离心力对厢体右侧围板产生的Y向压强p转弯=0.5m*0.4g/S侧围。

1.3 工况三:制动(约束条件(Constraint)及载荷条件(Load))

自卸车箱体载荷包括货物自重对各接触面产生的压强以及货物离心力对前围压强、结构件自身受到的垂向载荷及离心力载荷:

(1)箱内货物自重对厢体底板产生的法向压强p=nρgh;

(2)箱内货物自重对厢体侧围板产生的法向压强p垂面=0.7nρgh、p斜面=0.65nρgh;

(3)箱内货物离心力对厢体前围板产生的X向压强p制动=0.5m*0.7g/S前围。

1.4 工况四:临界举升(约束条件(Constraint)及载荷条件(Load))

自卸车箱体载荷包括货物对各接触面产生的压强(底板及各侧围压强)以及结构件自身受到的重力,设置箱体底架与副车架不发生接触:

(1)箱内货物自重对厢体底板产生的法向压强p=ρgh;

(2)箱内货物自重对厢体侧围板产生的法向压强p垂面=0.7nρgh、p斜面=0.65nρgh。

2 分析模型在各个工况下的结果

2.1 工况一情况下结果

在工况一:垂直加速度工况下,车架约束支反力为899042.7N,换算成质量为36.7吨,基本符合上装加货物的质量37.6吨,验证所加载垃圾载荷基本符合实际情况。在此工况下①侧围最大应力为1030.9MPa,出现在与立柱连接区域下部折弯处,左右基本对称,已超过材料抗拉强度。②前围最大应力值为641.3MPa,出现在横梁端部,已超过材料抗拉强度。前板与侧板管连接处应力也超过材料屈服强度。③后门最大应力值为1097.3MPa,出现在边竖梁弯角连接处,已超过材料抗拉强度。挂板最大应力值为834.9MPa,超过材料Q355抗拉强度。④副车架最大应力值为848.1MPa,出现在纵梁后端翻转座支撑处,该值已超过材料抗拉强度。

2.2 工况二情况下结果

在工况二:转弯工况下,①侧板最大应力值为640.1MPa,出现在与立柱连接区域下部折弯处,稍超过材料T700屈服强度;②前围最大应力值为647.2MPa,出现在横梁端部,已超过材料抗拉强度;③后门上最大应力出现挂板处,应力值为489.2MPa,超过材料Q355屈服强度;④副车架上最大应力出现在右纵梁上翼面与货箱接触前端,该应力值已超过材料T700抗拉强度。

2.3 工况三情况下结果

在工况三:制动工况下,①底板最大应力值为566.7MPa,出现在箱体尾部立柱与底梁连接处,未超过材料T700屈服强度。侧围及底架其余处应力均未超材料屈服强度;②前围上最大应力值为658.6MPa,出现竖梁与横梁焊接处,超过材料屈服强度;③后门上最大应力值为453.7MPa,出现在后板边竖梁上,未超过材料屈服强度。④副车架上最大应力值为711.2MPa,出现在纵梁上翼面与货箱接触前端,左右基本对称,超过材料抗拉强度。

2.4 工况四情况下结果

在工况四:临界举升工况下,①最大应力值为717.7MPa,出现在副车架纵梁翻转轴管下方,该应力值已超过材料T700抗拉强度。②前围板最大应力值为631.2MPa,出现在横梁与竖梁焊接处,超过材料屈服强度。③箱体最大应力为839.1MPa,出现在箱体尾部立柱与底梁连接处,已超过材料T700抗拉强度。

3 结论

通过采用有限元分析模型,分析结果表明垂直冲击工况下及转弯工况下,箱体侧板、底板、后门、前围及副车架均出现应力超标,制动工况下,除底板外,其余总成应力也均超过材料屈服强度,不能满足使用要求,举升工况中,前围局部尖角处应力稍超过屈服强度,基本满足要求,副车架局部应力超过材料抗拉强度,不能满足使用要求。

优化结构后通过加宽尾部立柱,并将立柱下沿与底梁实现封闭满焊减小应力集中增加抗弯性能;同时增加侧板中部立柱,有效增加侧板抗变形能力;可去除侧围中部加强板以及前侧围之间的连接管;副车架纵梁上翼面在翻转座处和前端增加内衬或者通过采用刚度变化结构,减缓刚度突变,降低接触应力。

[1] 张永昌.MSC.Nastran有限元分析理论基础与应用[M].北京:科学出版社,2004.

[2] 向文卓,吴亚菲,周浩.基于有限元的自卸车车架轻量化设计[J].汽车实用技术2016-06-26.

[3] 李宝川,路俊峰,王旭,刘万顶.U型自卸车货箱轻量化结构设计[C].第十三届河南省汽车工程科技学术研讨会论文集,2016-10-18,中国会议.

Brief Introduction to Finite Element Analysis of Lightweight Tops

Hu Yinping1, Chen Tengfei1, Zhang Ke2

(1.Shaanxi Tongli Special Purpose Vehicle Co., Ltd., Shaanxi Baoji 721000;2.Fast Eaton (Baoji) Light Transmission Co., Ltd., Shaanxi Baoji 721000)

With the rapid development of the dump truck industry, the lightweight dump truck has become the focus of the industry. Under the condition of ensuring the normal working conditions of the dump truck, the weight is reduced, and the reduction of the structural weight will directly affect the performance and strength of the dump truck, stiffness, fatigue life, etc. The lightweight design is of great significance to the dump truck. This paper mainly introduces the finite element analysis of the 5600 lightweight dump truck loading, and evaluates and optimizes the top loading through the analysis results.

Lightweight; Dump truck; Strength; Optimization

U272.6+4

A

1671-7988(2019)24-49-03

U272.6+4

A

1671-7988(2019)24-49-03

10.16638/j.cnki.1671-7988.2019.24.016

胡银苹,就职于陕西通力专用汽车有限责任公司。