核电控制棒驱动机构零件镀铬与磨削工艺研究

2019-12-26米大为

王 方,薛 松,米大为

上海第一机床厂有限公司 上海 201308

1 研究背景

硬铬镀层由于具有较高的硬度、较低的摩擦因数、较好的耐热性、良好的化学稳定性和耐辐照性能,被广泛应用于航空航天、电子电器、汽车制造、机械仪表、工模具及核岛主设备零部件表面的防护及修复[1-8]。控制棒驱动机构是核电站核岛内关键的运动主设备之一,其部分零件处在高温、高压、强辐照的工况下,为了保证该类零件的使用寿命,需要在要求耐磨的表面镀硬铬。

在电镀生产中,由于镀铬溶液的分散能力较差而导致镀层厚度不均匀,随着镀层厚度的增加,不均匀性现象更加严重。对于镀层较厚的情况,为了使镀铬后的尺寸满足设计的要求,常常需要对零件的镀铬层进行磨削加工。控制棒驱动机构要求部分零件的平面、内孔和外圆的镀层较厚,最终镀层厚度不小于70μm,且最终零件表面的尺寸精度要求较高,因此需要对这些零件的镀层进行磨削加工以满足设计的尺寸要求。

控制棒驱动机构磨削类零件要求在最终状态,即镀层磨削后进行着色渗透检查,验收准则为不允许出现红色显示,包括圆形显示或线性显示,且不允许出现任何一片红色背景。目前行业普遍存在的问题是镀铬层磨削后容易出现红色显示或红色背景,从而使镀铬磨削后着色渗透检查合格率较低,因此提高磨削类零件镀层的合格率成为迫切需要解决的问题。

针对控制棒驱动机构产品镀铬层磨削后着色渗透检查合格率低的问题,选取控制棒驱动机构典型零件,对镀铬工艺、磨削工艺及抛光工艺进行了分析和研究,旨在确定一套完整的工艺方法,从而提高产品的合格率。

2 镀层着色渗透检查与分析

2.1 镀层磨削前着色渗透检查

为了分析造成着色渗透检查合格率低的影响因素,首先对镀铬后磨削前的零件平面、内孔和外圆进行了着色渗透检查,检查结果如图1、图2及图3所示。图1为平面部位镀铬后磨削前的检查结果,从图1可知,整个平面均有红色网状显示。图2为内孔部位镀铬后磨削前的检查结果,从图2可知,整个内孔表面均有红色显示,红色显示呈网状分布。图3为外圆部位镀铬后磨削前的检查结果,从图3可知,外圆大部分表面均分布着红色的网状显示。

图1 平面镀铬后磨削前着色渗透检查显示

图2 内孔镀铬后磨削前着色渗透检查显示

图3 外圆镀铬后磨削前着色渗透检查显示

这些网状显示是镀铬过程中产生的微裂纹所形成的显示。硬铬镀层在电镀过程中会产生大量的氢化铬,导致镀层出现裂纹[9]。裂纹是由镀铬时吸氢和晶格变化所致。通常随着镀铬层厚度的增加,内应力增大,裂纹的数量增多。由于这种微裂纹属于网状裂纹,不仅对镀层的结合力没有不良影响,微裂纹反而可以释放镀层内的应力,但是这种微裂纹的存在使着色渗透检查时容易出现红色显示。

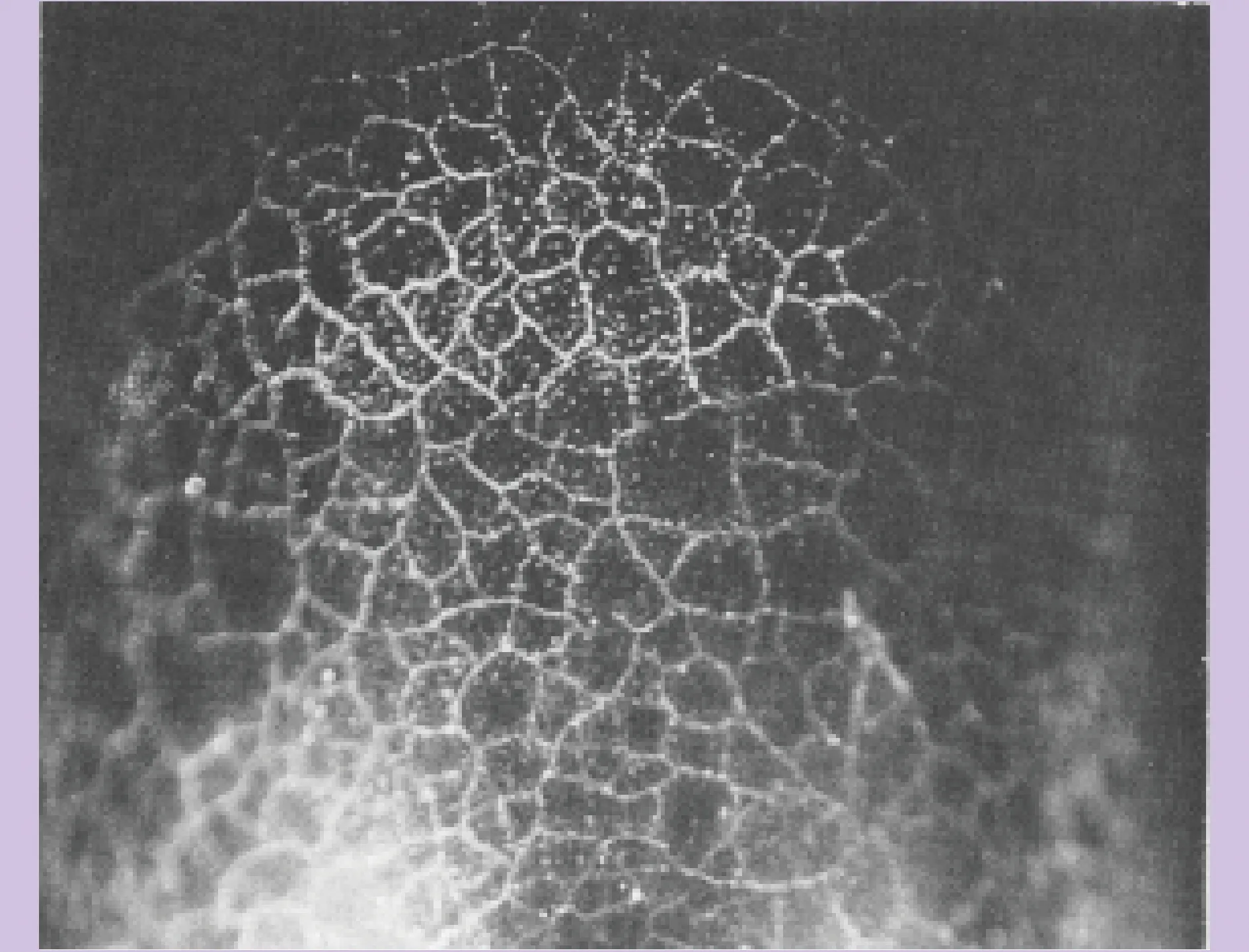

在航空材料标准SAE AMS 2440B《镀铬磨削后的探伤检测》中,对镀铬层进行荧光渗透检查时,也发现了由镀层内应力造成的网状裂纹,如图4所示。在航空材料标准SAE AMS 2440B中,由于镀层内应力产生的网状裂纹出现的显示能被接受。

图4 镀铬层中的网状裂纹

2.2 镀层磨削后着色渗透检查

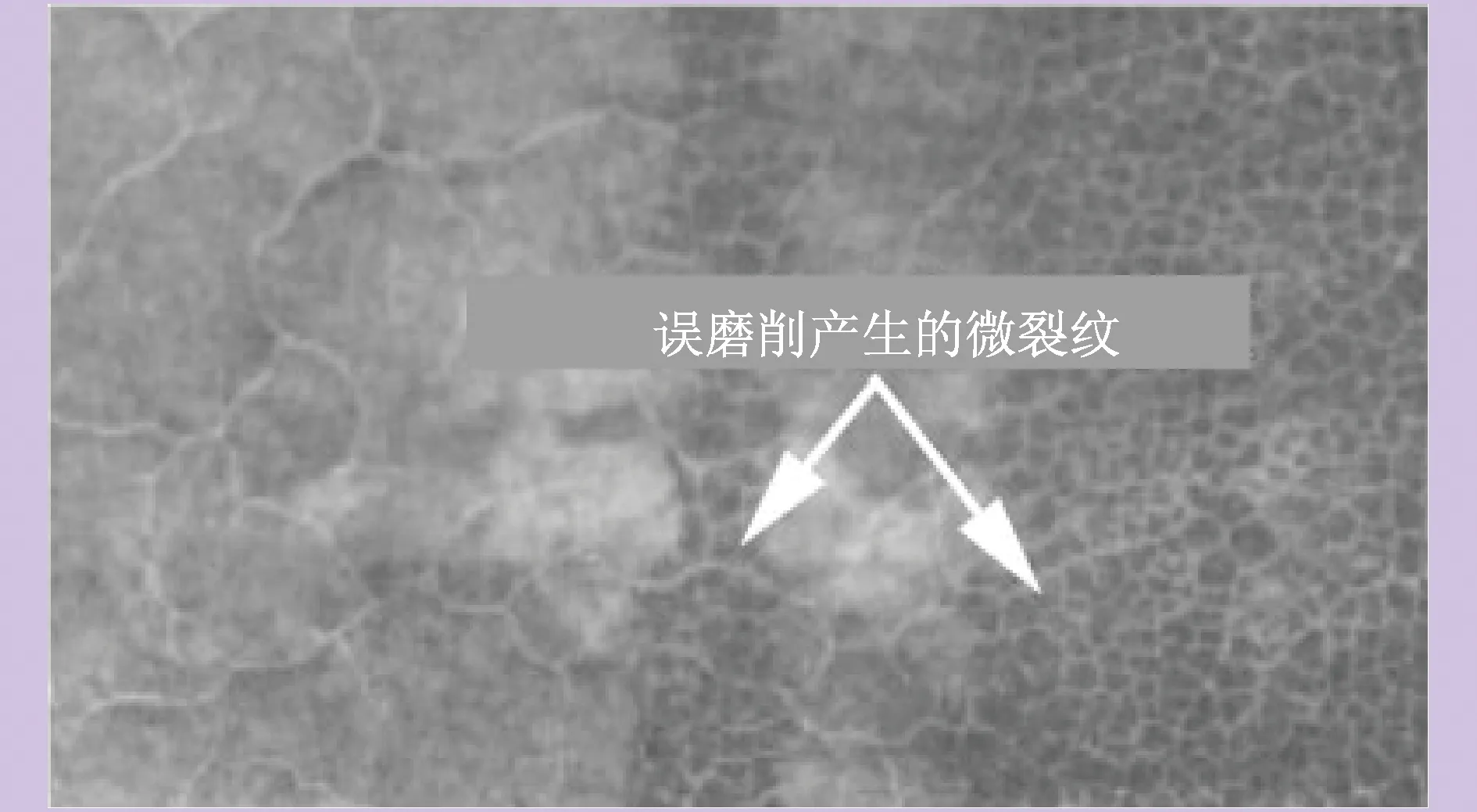

镀层磨削后着色渗透检查结果如图5、图6和图7所示。从图5可知,平面上的镀层磨削后着色渗透检查结果主要呈现断续、短小的线状显示。内孔和外圆镀层磨削后主要呈现带状显示,如图6和图7所示。镀层磨削后的显示均无明显的网状分布,而是呈现砂轮的磨削痕迹,这些痕迹是误磨削产生的微小裂纹呈现的显示。误磨削是由于磨削时选用的砂轮不当或者磨削参数不合理,磨削过程中产生了微小裂纹,这种裂纹通常伴随着磨削砂轮的痕迹。在航空材料标准SAE AMS 2440B中提到了这种裂纹,如图8所示,SAE AMS 2440B标准规定由于误磨削产生的这种微小裂纹出现的显示不能接受。除了砂轮的磨削痕迹,控制棒驱动机构镀铬零件着色渗透检查结果还可见红色背景,红色背景是由于网状裂纹结构的镀铬层经磨削后检查时呈现的现象。控制棒驱动机构零件镀铬层着色渗透检查的验收准则为不允许出现任何显示及红色背景。

图5 平面磨削后着色渗透检查显示

图6 内孔磨削后着色渗透检查显示

图8 误磨削产生的微裂纹

从核电控制棒驱动机构镀铬零件的着色渗透检查与非核行业如航空材料标准SAE AMS 2440B对比可以看出:航空材料标准SAE AMS 2440B对于镀层内应力产生的网状裂纹出现的显示可以接受,而对于磨削不当造成的磨削裂纹视为不合格。核电控制棒驱动机构镀铬层的着色渗透检查的验收标准要求更高,其不允许镀层中出现任何显示,包括由于镀铬过程中产生的微裂纹出现的显示,高要求的着色渗透检查验收准则以及硬铬镀层特殊的网状裂纹结构使其对镀铬工艺和磨削加工工艺均提出了更高的要求。

2.3 镀层着色渗透检查合格率低的影响因素

通过试验研究分析,发现镀铬磨削后镀层着色渗透检查合格率低产生的主要原因有以下几点:镀层质量问题及镀层厚度严重超差,用于镀层磨削的砂轮及磨削参数不合理,着色渗透检查不合格部位的抛光方式不恰当。

2.3.1 镀层质量问题及厚度超差

镀铬时零件的预热是否充分、待镀表面的活化程度、零件及镀液的清洁度等对镀层的性能尤其是镀层的结合力有着重要的影响。镀液温度、电流密度、铬酐及硫酸的浓度及比例对镀层的质量和性能,如镀层硬度、外观质量及致密度(包括裂纹数量及宽度)等起着决定性的作用。由于之前电镀时各种电镀参数的搭配不够合理,因此镀层的裂纹数量较多且尺寸较粗大,磨削后着色渗透检查时即出现红色背景。

由于镀铬溶液分散能力差,对于施镀时间较长、电流较大的镀硬铬,电镀时台阶、倒角、边缘、开槽处由于尖端放电或边缘放电效应容易造成电流分布不均匀,在这些部位产生镀层堆积,随着镀层厚度的增加,边角部位甚至出现毛刺或铬瘤等缺陷。实际生产过程中产品电镀时台阶、倒角、零件边缘及开槽处的镀层厚度容易超差,最厚的部位超出图纸规定尺寸0.2 mm左右。由于这些部位的镀层过厚,镀铬层磨削加工过程中,如果这些镀层堆积部位磨削参数不合理,容易在这些部位引起应力集中,从而导致磨削裂纹的产生,在随后的着色渗透检查时该部位即出现红色显示。

2.3.2 砂轮及磨削参数不合理

磨削镀铬层时,对所使用的砂轮型号及磨削参数均应有严格规定。如选用的砂轮粒度、硬度等属性与镀铬层性能不匹配,会在镀铬层表面产生磨削裂纹。硬铬镀层需经粗磨和精磨加工,如果磨削工艺不当,如每道磨削量过大及冷却效果不佳等因素也会在镀层表面产生磨削裂纹,在随后的着色渗透检查时会出现红色显示。

2.3.3 抛光方式不恰当

在以前的着色渗透检查时,对出现红色显示的部位均采取手工抛光方式,即将零件固定在钳床上采用抛轮对局部区域进行抛光,且直接采用粒度较粗的抛轮进行抛光处理。如果某区域经多次抛光后仍然有红色显示,需要反复抛光直至着色渗透检查时无红色显示为止。采用粒度较粗的抛轮反复抛光容易导致局部区域产生新的裂纹或者已有裂纹进一步延伸、扩展,甚至发展成宏观裂纹,严重时会引起镀层脱落,最终需要进行退镀。

3 镀铬及磨削工艺的优化

针对以上造成着色渗透检查合格率低的影响因素,采取了如下解决措施:优化镀铬工艺及工装挂具以提高镀层质量及控制镀层厚度均匀性;选用合适的砂轮及磨削参数以防止磨削裂纹的产生;采取合理的抛光方式及抛光参数以避免局部区域过分抛光。

3.1 优化镀铬工艺及工装挂具

镀铬时工艺参数的合理与否决定着镀层的质量。通过对镀液进行定期过滤以确保镀液清洁,根据不同零件制定相应预热时间以保证零件充分预热,对零件待镀表面进行充分活化以保证镀层的结合力,加强零件清洗检验确保被镀零件的清洁度。通过大量的试验,确定了最佳的镀铬工艺参数范围:铬酐为220~300 g/L,硫酸为2.2~3 g/L,且铬酐与硫酸的比例在100∶1左右;镀液温度为50~60 ℃;电流密度为20~46 A/dm2。在该参数范围内的镀层外观质量均匀、镀层硬度较高及镀层致密度良好。

镀铬时工装挂具设计的合理性和安装的准确性决定了镀层厚度的均匀性。通过调整镀铬工装和阳极的形状、尺寸,使其尽可能合理,在安装工装时注意仔细检查安装是否到位,阳极摆放是否均匀以及辅助阳极的定位是否准确,非电镀部位的保护是否恰当,电镀时做好阴极屏蔽,降低尖端放电效应的影响,减少镀层在整个表面上的不均匀性。通过以上措施,可避免台阶、倒角、零件边缘及开槽处的镀层过厚,从而保证这些部位镀后尺寸在图纸规定范围之内。

3.2 选用合适的砂轮及磨削参数

原工艺采用的砂轮粒度较粗、硬度较高,且砂轮的自锐性较差。通过大量的砂轮选型试验,采用红刚玉砂轮、绿色碳化硅砂轮、白刚玉砂轮、单晶刚玉砂轮,试验表明白刚玉砂轮和单晶刚玉砂轮的粒度、硬度及自锐性最适合磨削镀铬层。采用磨料粒度较细、硬度较软的白刚玉砂轮和单晶刚玉砂轮对镀铬层进行粗磨和精磨,磨削时冷却应充分,并采用过滤装置对循环使用的冷却剂进行过滤处理,以保证冷却剂的清洁及无铁屑等杂质。通过对砂轮及磨削参数的调整,以确保磨削后镀层无裂纹产生。

3.3 抛光工序的调整及优化

对经着色渗透检查不合格的零件镀层进行抛光处理时,对于内孔和外圆,采用在车床上抛光,零件以一定的速度旋转,以便对零件进行均匀地抛光,避免局部区域过分抛光。对于平面部位,采用在钳床上进行手工抛光。抛光工具均为磨料粒度较细的砂纸或砂布磨头。抛光时固定抛光参数,确保抛光仅提升镀层的表面质量。

4 工艺优化后的结果

针对控制棒驱动机构零件镀铬磨削后着色渗透检查时出现红色显示的问题,通过对镀铬工艺参数的调整,以及对电镀后磨削类零件进行了砂轮选型、磨削参数的调整、抛光方式及抛光参数的调整与优化,确定了合适的镀铬工艺参数、镀层磨削参数、抛光方式及抛光参数。采用优化后的工艺对控制棒驱动机构零件进行镀铬及磨削处理后,磨削类零件的平面、内孔、外圆只有局部轻微泛红。对有显示的部位采用优化后的抛光参数进行抛光处理后,着色渗透检查零件合格率均能达到90%以上。工艺改进后的着色渗透检查结果如图9、图10及图11所示。

图9 平面磨削后着色渗透检查合格

图10 内孔磨削后着色渗透检查合格

图11 外圆磨削后着色渗透检查合格

5 结束语

通过对镀铬层磨削用砂轮类型、磨削参数、抛光方式以及抛光参数进行合理选用,并严格控制及工装挂具的调整,有效地避免了镀铬层产生磨削裂纹及出现脱落现象,解决了控制棒驱动机构零件镀铬层磨削后着色渗透检查合格率低的问题。获得了质量良好及厚度均匀的硬铬镀层。