大型钢锭模失效原因分析

2019-12-26薛小丽

黄 飞,薛小丽

上海电气核电集团有限公司 上海 201306

1 研究背景

重机厂主要生产和制造大型锻件,产品一般用于制造国家重大装备的关键核心部件,是大型船舶、大型发电设备、石油化工和航空航天等行业的基础[1]。

大型锻件主要由大型钢锭锻压生产,钢锭模作为生产钢锭的基础设备,其使用情况直接影响钢锭的质量与生产成本。

目前国内对大型钢锭模失效情况的探讨仍然较少,笔者通过参考现行钢锭模失效理论的研究情况,结合国内某大型重机厂对170 t钢锭模失效分析的实践结果,对大型钢锭模的材质选用、失效形式,以及失效的发生过程与影响因素等进行介绍与分析。

2 大型钢锭模材质选用

大型钢锭模材质的选用要考虑其使用的环境,大型钢锭一般采用真空浇铸工艺,钢水的浇铸温度较高,通常在1 550 ℃以上,钢锭模的表面会很快产生一层氧化亚铁(FeO)膜。与连铸钢锭相比,由于大型钢锭的直径大,凝固时间长,高温钢水在锭模内的时间较长,钢锭模需承受激冷激热的温度变化。脱模时,由于钢锭本身的质量大,在行车起吊时,对钢锭模会产生强大的机械冲击力,因此,钢锭模材质需要具有良好的抗氧化能力、良好的导热性、抗冲击性以及在高温状态下良好的抗热疲劳与裂纹的能力[2-3]。

国内外的生产企业经过长期的实践与探索,目前适合用于钢锭模的材质主要有灰铸铁、蠕墨铸铁和球墨铸铁三种。根据实际使用情况来看[4-6],球墨铸铁的抗氧化能力、抗冲击性和高温强度最好,但导热性能较差、散热慢,容易进入塑变区而在高温钢水压力下使钢锭模变形而造成脱模困难;灰铸铁的抗氧化能力、高温强度较差,使用次数较短,但导热性能最好,钢锭模不易变形;蠕墨铸铁的性能介于球墨铸铁和灰铸铁之间,是较为理想的钢锭模材料,但现行工艺对石墨蠕化率控制不佳,钢锭模在超过1 400 ℃的高温状态下容易产生弯曲变形。

从以上的分析可知,球墨铸铁和蠕墨铸铁材质适合应用于中小型钢锭模,而大型钢锭模周转使用率较低,需要更多地考虑其导热性。因此,大型钢锭模材质适合采用灰铸铁,国内的大型重机厂,如一重、二重、上重和中信重工等企业的钢锭模,均采用灰铸铁材质。

3 大型钢锭模失效过程与影响因素分析

3.1 大型钢锭模失效过程

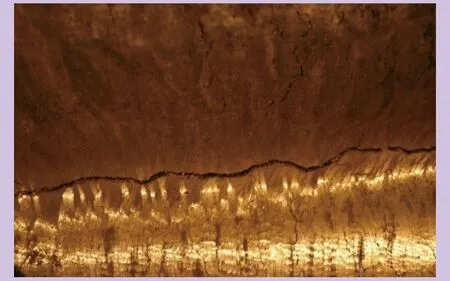

大型钢锭模在使用后失效的形式主要是纵裂和内表面的龟裂[7],如图1、图2所示,下面结合灰铸铁在热循环过程中组织和成分的变化,结合钢锭模的实际使用环境,探讨大型钢锭模的失效过程与原因。

图1 钢锭模纵裂纹

灰铸铁主要由基体(铁素体、珠光体)、片状石墨和晶界共晶物组成,基于强度和硬度因素的考虑,大型钢锭模材质目前为珠光体基体灰铸铁或珠光体-灰铸铁混合基体灰铸铁[8]。蒋明辽[9]等发现钢锭模在激冷激热交替循环使用中,钢锭模的组织会发生转变,在钢锭模的同一横截面上,由于温度梯度的存在,会同时存在铁素体、奥氏体和珠光体组织。由于这三者的密度和体积不同,在钢锭模的内外壁上会存在很大的组织应力和热应力,随着应力的累积,当数值超过钢锭模的强度极限时,钢锭模就会产生裂纹。兰鹏等[10-11]发现在钢锭模奥氏体-铁素体、奥氏体-珠光体的转变过程中,在片状石墨周围会逐步形成微观孔洞,在浇铸过程中,钢水中的氧会沿着微观孔洞与铸铁本身及石墨发生反应,使钢锭模内壁成为疏松的材质,形成龟裂。

图2 钢锭模龟裂

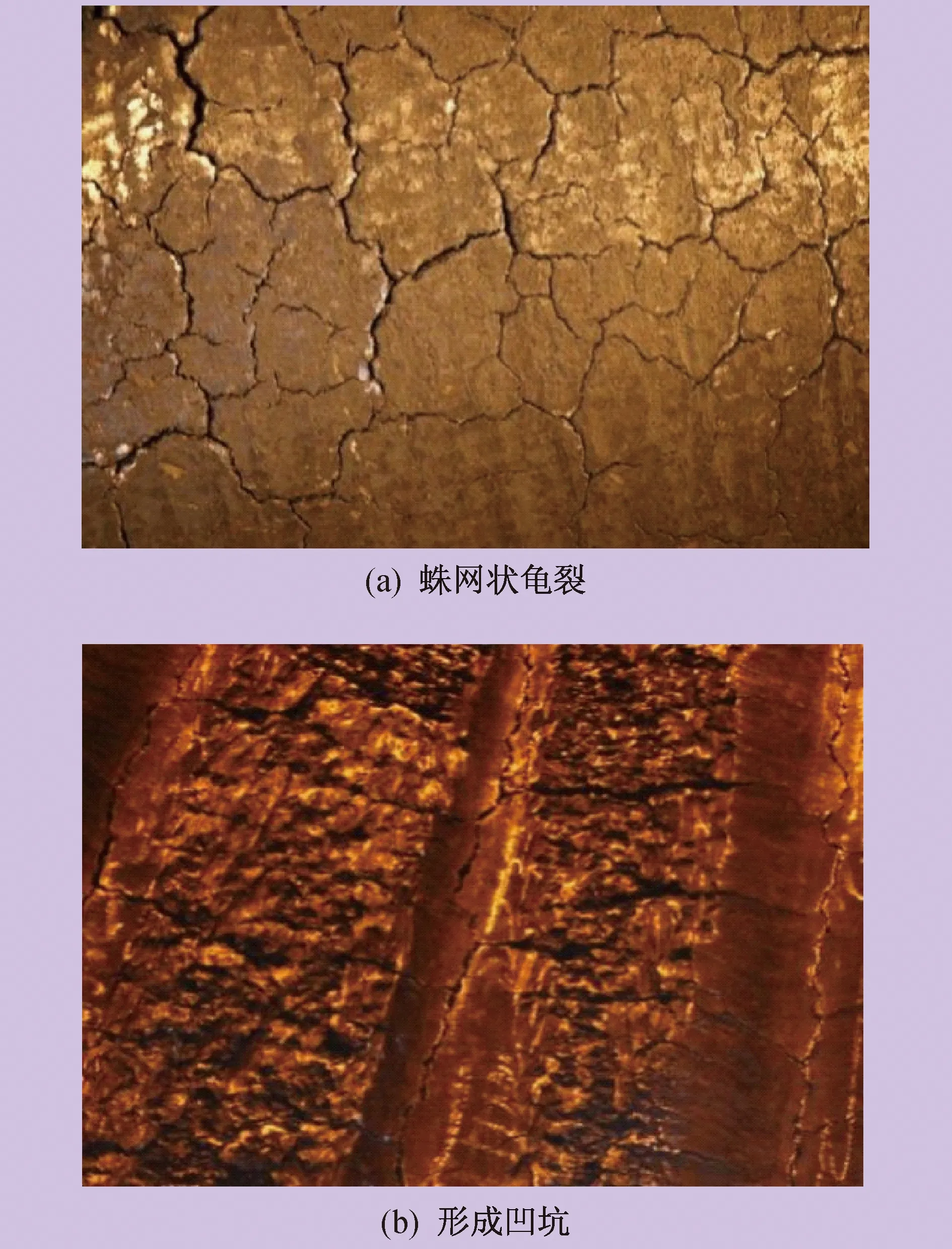

李戬等[12-13]进一步阐明了钢锭模龟裂失效的过程。钢锭模在冷热循环使用过程中,钢水中的氧与钢锭模内壁的铸铁基体发生反应生成氧化膜,氧元素通过氧化膜与钢锭模的内部铸铁基体反应生成金属氧化物,由于氧化物的体积要大于铸铁基体本身,所以钢锭模内部组织发生不可逆的体积膨胀,这个过程也叫铸铁生长现象。随着使用次数的增加,饱和的氧会与铸铁中的片状石墨发生反应生成气体,随着气体的逸出,片状石墨逐步消失生成微观孔洞。由于应力集中效应,加上铸铁基体与片状石墨的结合力也比较弱,其以如图3所示的方式一或方式二发生断裂,而石墨在铸铁基体中的分布比较散,所以微观孔洞的分布面积也较广,这就是龟裂成蛛网状的原因。再继续使用,龟裂部位会慢慢剥落,最终形成凹坑而报废。

图3 片状石墨在金属基体中断裂方式

对于大型钢锭模在使用过程中,纵裂纹基本发生在钢锭模的上半部分[14]。由于钢锭的质量大、浇铸时间长,钢锭模的下部先在钢水的作用下加热至较高温度,而钢锭模的上部仍然处于相对低的温度,这样就产生了温差,钢锭模的上部产生拉应力,下部产生压应力,且大型钢锭模的壁厚通常在300 mm以上,钢锭模内外部温度的传导需要较长时间,钢锭模内壁受热膨胀产生压应力,外壁产生拉应力。这样,钢锭模上部受拉应力最大,如前文所述,片状石墨与铸铁基体的结合能力较弱,在拉应力的作用下,片状石墨的尖角部位由于应力集中效应,产生显微裂纹。钢锭模在多次使用后,显微裂纹逐步累积扩展延长,在宏观上表现为纵裂纹[15-16]。

3.2 大型钢锭模使用寿命影响因素

根据前述钢锭模的失效理论分析,灰铸铁对微观裂纹产生和发展的阻碍能力越大,其使用寿命也越长。相关的研究表明[17-18],珠光体组织的抗拉强度及对裂纹的阻碍作用要优于铁素体,所以要提高灰铸铁钢锭模的使用寿命,一是要提高珠光体在铸铁原始组织中的含量,二是要提高珠光体在高温下的稳定性。实际生产中,钢锭模的外形设计、使用环境和材质都对其使用寿命产生影响,但灰铸铁化学成分的含量是最直接的因素[19],笔者在化学成分方面对灰铸铁钢锭模性能的影响作简单介绍。

3.2.1 碳当量(CE)

CE对灰铸铁性能影响表现在两个方面:① CE对铸铁材质性能产生直接影响,齐笑冰等[20]的研究表明随着CE的提高,铸铁基体中的石墨数量增多,对基体产生割裂作用,使铸铁材质的弹性模量、抗拉强度和硬度均呈下降趋势;② CE直接影响铁水的流动性和凝固速率,较低的CE会降低铁水的凝固速率,增加铸铁形成集中缩孔的倾向,使钢锭模在凝固过程中产生较大的缩松应力,进而影响其性能[21]。因此,对钢锭模铸铁材质的选择需要根据各厂的实际情况综合考虑。

3.2.2 硅及硅碳比(Si/C)

硅(Si)是灰铸铁的合金元素之一,其能促进铸铁的石墨化,但当Si含量在2%以上时,其会急剧降低铸铁的导热性能,对于大型钢锭模的使用非常不利[22]。另外相关的研究表明CE范围在3.55%~3.65%时,硅碳比(Si/C)对材质的力学性能影响较大,随着Si/C的提高,材质的抗拉强度随之提高,在Si/C为0.57时,材质将得到不低于300 MPa的抗拉强度,而CE范围在3.75%~3.85%时,Si/C对材质的力学性能没有明显影响。所以在较低的CE时,高Si/C比是提高灰铸铁力学性能的有效途径,但是Si的含量应控制在一个合理的范围,以免影响材质的到导热性。

3.2.3 锰(Mn)及硅锰比(Si/Mn)

相关的研究表明,Mn在铸铁基体中能细化珠光体,沈定钊等[23]经试验发现,低硅高锰是获得在高温下稳定的珠光体的必要条件,珠光体的含量越高,高温下越稳定,裂纹扩展的速度就越慢,钢锭模的使用寿命就越高,所以应该适当提高锰的含量。

4 大型钢锭模失效分析实践

4.1 钢锭模失效分析方案制订

通过以上灰铸铁钢锭模失效过程的分析,可知灰铸铁钢锭模在循坏使用后,基体中的石墨周围会慢慢氧化形成微观孔洞,使石墨与基体的结合变得脆弱,从而以如图3所示的形式发生断裂产生微观裂纹。随着使用次数的增加,微观裂纹最终累积形成宏观裂纹,造成钢锭模的报废。根据以上分析,失效钢锭模的组织、化学成分与新钢锭模的组织、化学成分会有较大变化,下面对国内某大型重机厂使用21次170 t失效钢锭模进行组织、化学成分变化的分析,取样情况如图4所示。

图4 失效锭模取样位置

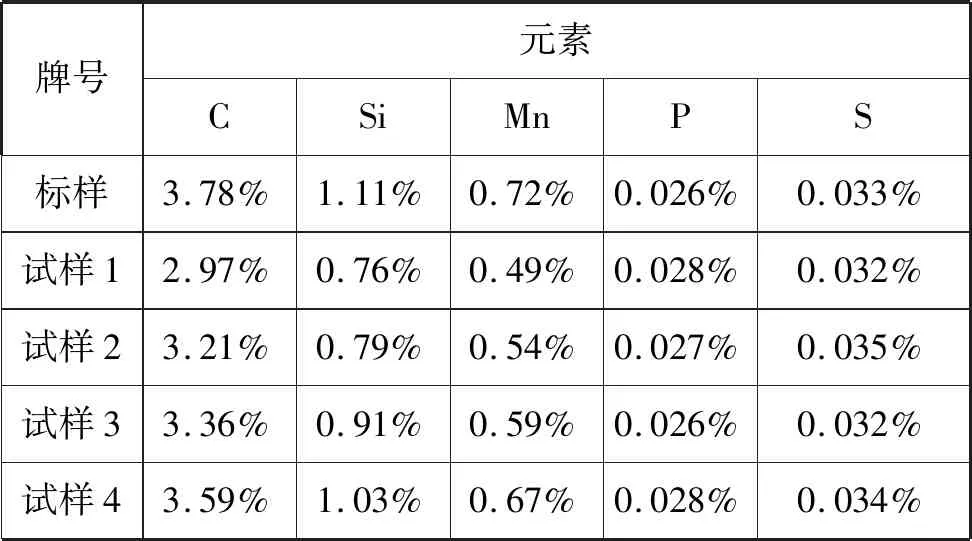

取样部位位于该170 t钢锭模上半部分,模厚为3 700 mm,在失效钢锭模上取四个试样,试样1取离钢锭模内壁龟裂20 mm处,试样2取钢锭模中部离断裂面20 mm处,试样3取钢锭模中部与钢锭模内外壁平行处,试样4取离钢锭模外壁20 mm处。为了对比,对随钢锭模附带的试块称标样。对标样及试样1、试样2、试样3、试样4做化学成分和金相分析。

4.2 试样化学成分

某重机厂对上述所取的试样及标样做化学成分分析,分析结果见表1。

表1 化学成分分析

从表1的分析结果我们可以看到,试样的C、Si、Mn较标样均呈下降趋势,龟裂处和断裂面的C、Si、Mn下降最多,特别是龟裂处,C下降0.81%,下降率为21.5%;Si下降0.35%,下降率为31.5%;Mn下降0.23%,下降率为31.9%。相关的研究表明[24],硅含量的降低使铸铁的相变温度也相应降低,相变后,铸铁的体积膨胀率约为相变前的三倍,这样使钢锭模受到的相变组织应力激增;随着钢锭模使用次数的增加,内壁硅含量持续减少,以上过程不断重复,最终导致内壁出现龟裂而失效。本次试样化学成分分析的结果也验证了这点。

4.3 试样金相组织

某重机厂对上述所取的试样及标样进行了金相组织分析,分析结果如图5~图9所示。

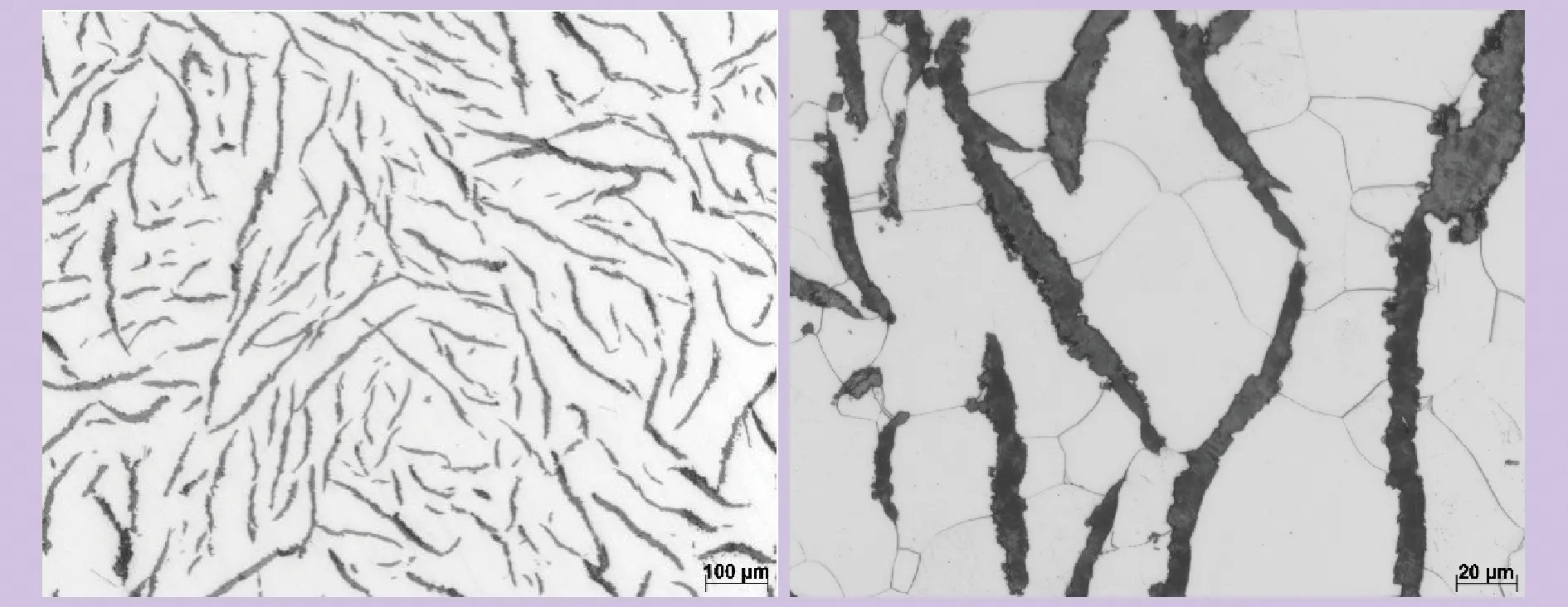

图5 室温下标样金相组织

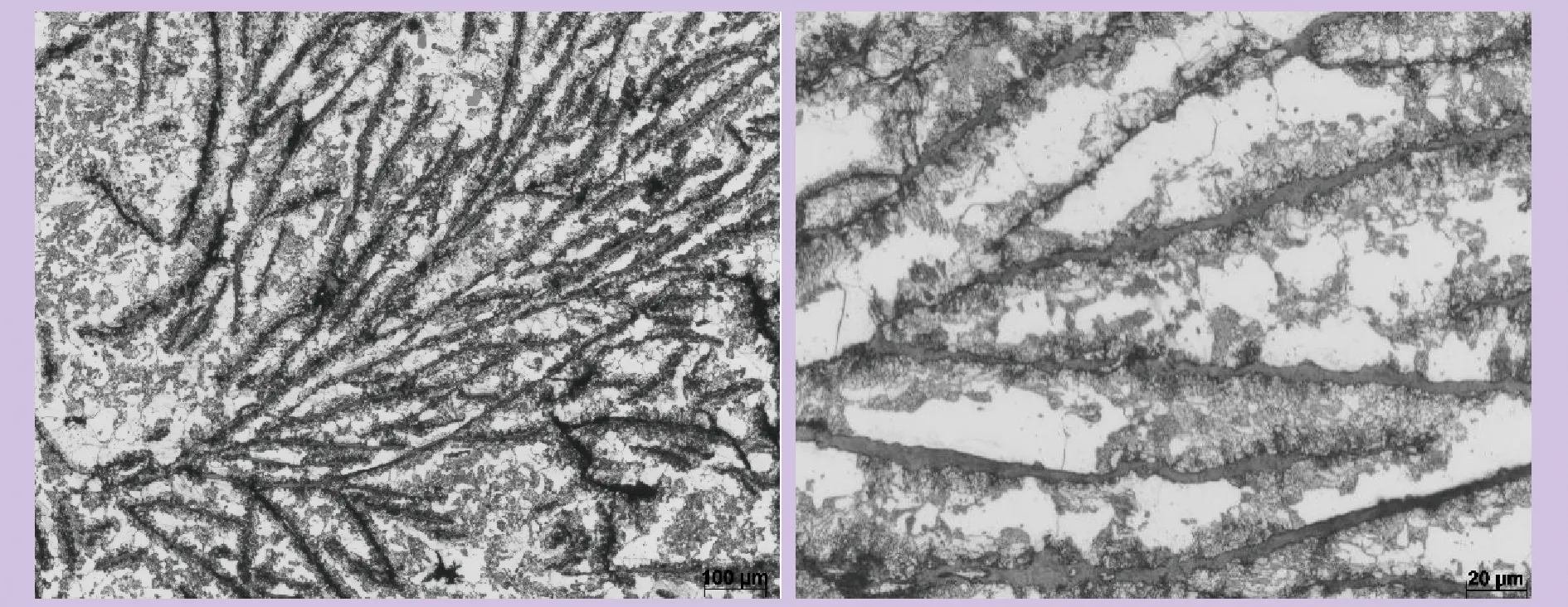

图6 室温下试样1金相组织

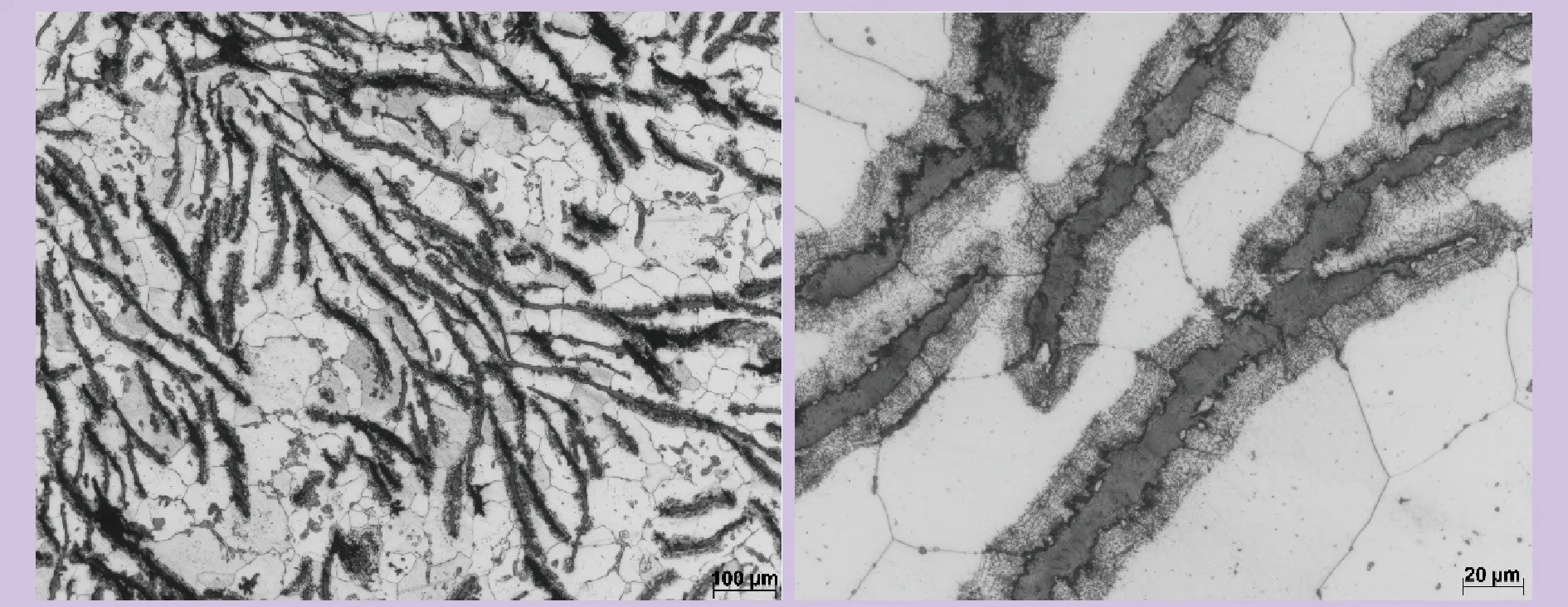

图7 室温下试样2金相组织

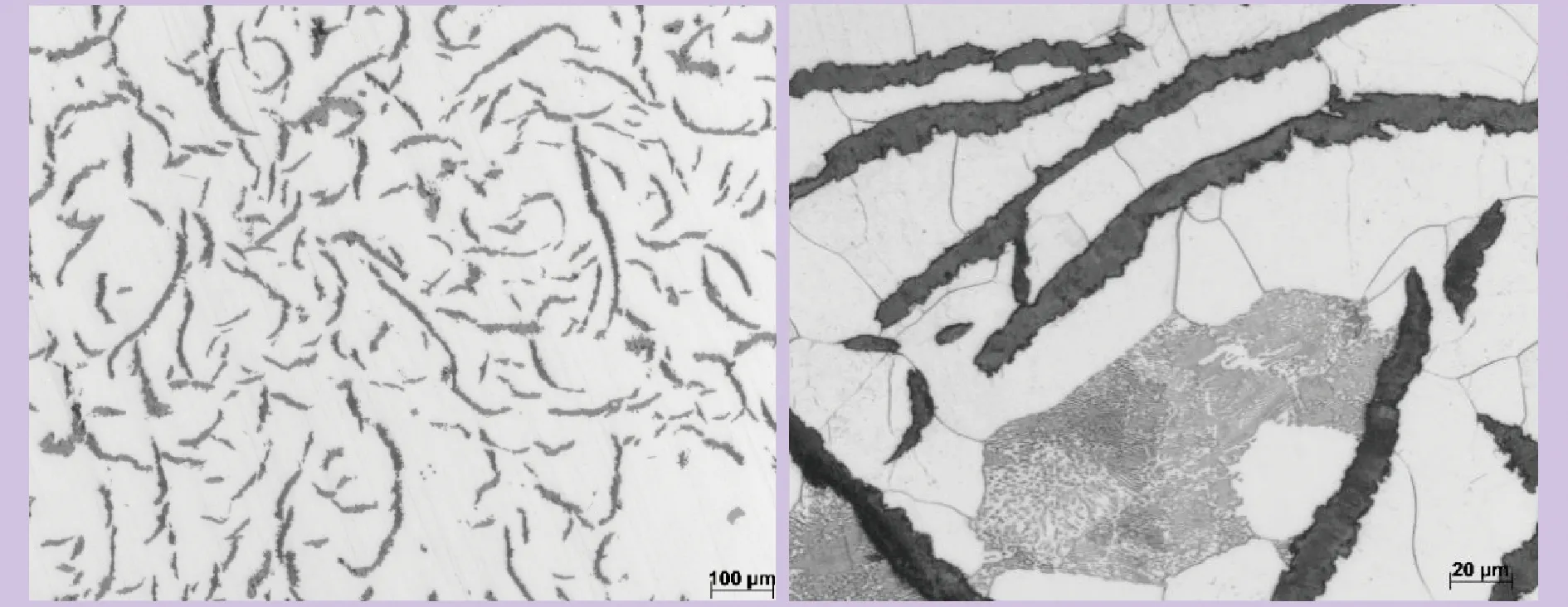

图8 室温下试样3金相组织

图9 室温下试样4金相组织

从试样的金相组织图可知,标样(钢锭模原始组织)石墨为A型片状石墨,基本沿晶界均匀分布于基体组织中,珠光体含量占组织的65%以上;试样1(钢锭模内壁龟裂处)石墨氧化严重,片状石墨周围出现大量的微观孔洞,铸铁组织的石墨呈全面氧化状态,珠光体基本分解完毕,含量不足组织的15%;试样2(钢锭模纵裂断面处)石墨氧化严重,氧化主要沿片状石墨周围发散,晶界处明显被破坏,珠光体分解明显,含量约占组织的30%;试样3(钢锭模中部横截面)和试样4(钢锭模离外壁20 mm处)的金相组织较完整,石墨氧化情况较轻,珠光体含量稍有下降,约占组织的55%左右。金相组织分析的结果也印证了前述钢锭模失效过程理论。

5 结论

通过对大型钢锭模失效过程的理论分析,结合某重机厂对使用21次170 t失效钢锭模化学成分、金相组织的分析结果,可以得出以下结论。

(1)钢锭模在失效后,材质从内壁至外壁其主要成分C、Si、Mn的含量较原始成分含量均有下降,其中龟裂处和纵裂面处成分含量下降最明显。

(2)钢锭模内壁龟裂处组织石墨呈全面氧化的状态,珠光体几乎全部分解,片状石墨周围密集分布微观孔洞,呈羽化形态。

(3)钢锭模的纵裂面处片状石墨周围微观孔洞明显,晶界处被明显破坏,珠光体分解严重。

(4)钢锭模中部和锭模外壁化学成分呈一定程度的下降,基体组织基本完好,珠光体含量略有下降。